提高热轧窄带钢Q355B连续冶炼能力的生产实践

2021-01-04张庆峰刘洪银

王 利,张庆峰,刘洪银,郝 帅

(山钢股份莱芜分公司,山东 济南271104)

1 前 言

在莱钢620 mm 生产线生产窄带低合金钢Q355B产品的过程中,其薄弱环节为转炉对连铸钢水的持续供应能力不足。其原因是转炉高温出钢,导致转炉炉衬侵蚀严重,使得转炉每连续冶炼40~60 炉就需进行补炉操作。采用向炉衬侵蚀严重部位投掷或喷补耐火材料的方法进行补炉,经过1~2 h 的炉内高温烧结后,补炉料能与转炉炉衬有紧固的结合,从而增加转炉炉衬厚度,提高转炉炉衬的抗侵蚀性[1]。但对转炉进行补炉的行为降低了转炉连续冶炼的能力,使转炉的钢水产量降低,严重制约窄带低合金钢Q355B生产效率的提升。

2 成分优化设计

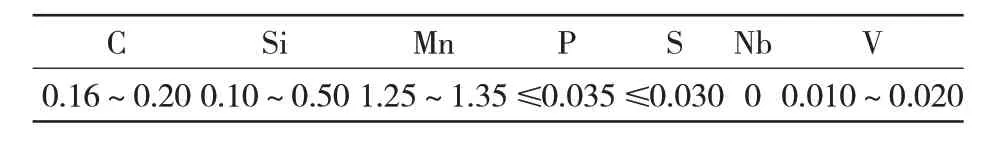

Q355B 低合金高强度热轧钢带作为莱钢620 mm 窄带线的高效产品,前期化学成分设计采用了中碳、高锰(1.3%)并加入少量V(约0.01%~0.02%)微合金化的成分方案,其成分如表1 所示。转炉出钢过程需添加大量硅锰等合金,且Q355B不进行LF 精炼,无法通过LF 炉通电提温,出钢后添加合金量大、温度损失较大,只能采取转炉高温出钢的方法来弥补冷合金加入、炉后吹氩等环节的温降,导致转炉平均出钢温度达1 665 ℃,转炉出钢温度统计如图1所示。

表1 工艺优化前Q355B熔炼成分(质量分数) %

图1 成分优化前转炉出钢温度统计

以前期研究及生产实践为基础[2-3],对Q355B窄带钢的化学成分进行优化,通过减少出钢时合金加入量,降低转炉出钢温度,来达到减少炉衬侵蚀,提高单批次冶炼炉数及产能的目的。相较于优化前,将Mn含量降低0.6%,增加0.02%的C、0.01%的V;受620 mm 轧线现场冷却工艺所限制,≤3.0 mm的薄规格产品加入0.005%~0.015%的Nb,>3.0 mm 的厚规格产品加入0.01%~0.02%的Nb,进行Nb、V 复合微合金化,以此来保证产品的各项力学性能符合标准及用户要求。Q355B 工艺优化成分设计如表2所示。

表2 Q355B工艺优化成分设计(质量分数) %

根据理论计算,预计成分优化后的Q355B热轧窄带钢,硅锰、钒氮、铌铁等合金加入总量降低约10 kg/t钢,增碳剂增加约0.2 kg/t钢。合金料的显著减少对转炉出钢温度的降低具有十分积极有效的作用。合金加入量变化如表3所示。

3 生产试制

热轧窄带钢工艺流程为:铁水预处理→转炉冶炼→吹氩→连铸→620 mm窄带成材。

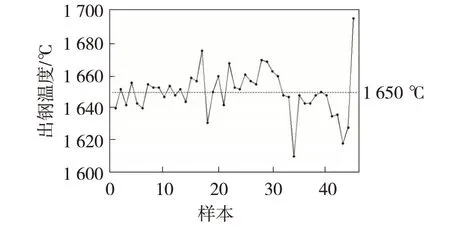

在莱钢炼钢老区1#炉,对优化后的Q355B进行了生产试制冶炼。成分优化后转炉出钢温度情况统计如图2所示。与前期相比,转炉出钢温度有显著降低的趋势。经计算,平均出钢温度在1 650 ℃左右,且基本控制在1 665 ℃以下。

表3 Q355B工艺优化前后合金加入量 kg/t

图2 成分优化后转炉出钢温度统计

在620 mm 窄带生产线对试制钢坯进行轧制,轧制规格为2.0~4.85 mm。在轧制过程中,控制终轧温度在880 ℃以下,卷取目标温度控制在680 ℃。轧制成材产品的各项力学性能如表4所示。由表4可以看出,成分优化后的Q355B各项力学性能均符合相关标准要求。相较于优化前,厚度≤3.0 mm的产品平均屈服强度提高了约25 MPa,厚度>3.0 mm的产品平均屈服强度提高了约21 MPa。抗拉强度和伸长率在优化前后相当。

表4 合金优化前后Q355B力学性能统计

4 成分优化效果

由于转炉持续供应高温钢水的冶炼能力不足,经统计,成分优化前,在生产Q355B 的过程中,每生产50 炉左右就要进行浇次更换;由合金含量高的Q355B钢种更换为合金含量低的Q235B、Q195等钢种,更换浇次的时间约为1.5 h,降低了生产节奏,限制了Q355B 连续冶炼能力。成分优化后,Q355B 连浇炉次可达120 炉,可持续生产较高等级的Q355B钢种,Q355B单浇次产量由1 500 t提高到3 500 t。全年预计Q355B 热轧窄带钢生产能力可提高5万t,提高了高附加值钢种的产量。

5 结 论

5.1 针对莱钢620 mm 生产线生产窄带钢Q355B的薄弱环节,采用降Mn、加Nb、V 复合微合金化进行成分优化,在炼钢过程中可显著减少合金料的投入,使转炉出钢温度降低了约10 ℃。

5.2 成分优化后的Q355B热轧窄带钢各项力学性能均符合标准和用户使用需求,且屈服强度较之前有了不同程度提高。

5.3 成分优化后,Q355B 热轧窄带钢单浇次产量有了显著提高,由1 500 t提高到3 500 t。