焦炉荒煤气三种富油脱苯工艺的比较研究

2021-01-04温燕明汤志刚王登富姜爱国罗时政康春清

温燕明,汤志刚,王登富,姜爱国,罗时政,康春清

(1 中国金属协会,北京100814;2 清华大学,北京100083;3 山东济南冶金化工设备公司,山东 济南250308)

1 前 言

“三传(传热、传质、传递动力)一反(物理、化学、生物反应)”是过程工业和过程工程的学科基础,为过程工业高效洁净发展及研究、设计的现代化提供了重要的理论保障。以殷瑞钰院士《冶金工程流程学》理论为指导,从过程工程的三大功能价值出发,认知过程工业资源和环境问题,从流程工业能量流系统所具备的耗散结构及“矢量”特征出发,对焦化工业工序能量流转化功能集合解析-优化、对焦化工业工序能量流之间关系集合协同-优化、对焦化工业流程能量流网络集合重构-优化出发认知焦化流程,从中发现传统焦化流程普遍存在生产工艺过程能量流转换效率低、输送及使用效率低、能量回收效率低的问题。焦化流程能量流系统依然处于能量流价值大量流失的无序状态,其是造成焦化工业资源、能源消耗高、环境污染重、竞争力差的本质。

焦炉荒煤气洗苯及洗苯富油脱苯是典型的流程工程过程,也是焦化企业的重要价值工序,分别经历了以蒸汽为热源的双塔生产轻苯工艺、以焦炉气管式炉加热富油辅之以蒸汽汽提为热源的双炉双塔生产轻苯工艺、20世纪70年代开发了以焦炉气管式炉加热富油辅之以蒸汽汽提为热源的单炉单塔生产轻苯工艺,这些工艺的进步促进了焦化流程的高效发展。随着国家环境政策的出台和企业提高竞争力的要求,按流程工业理论重新认知这些工艺,发现传统的汽提脱苯工艺,存在传质效率低、能耗高、空间环境差;用蒸汽做为传热介质,能效低并产生大量含酚废水。因而运行成本高、环境改善压力大。本世纪初为了治理环境、节能降耗,提高效率,焦化工作者以“三传一反”过程工业和过程工程的学科基础为基础,开发出了无蒸汽负压脱苯工艺,以高效的“三传一反”工艺、装备开发,成功解决了过程能效低、运行成本高的问题,解决了有机废气溢散无组织排放、工艺废水量大的问题。使流程处于洁净、高效、低成本运行,提高了企业竞争力。在吸收无蒸汽脱苯工艺优点的基础上,近年来有企业对传统蒸汽脱苯工艺进行简单改造,形成了一种有蒸汽半负压脱苯工艺,这是对传统正压工艺的一种改进。目前这三种工艺在焦化厂都有应用,但效果差异较大。

经过对三种工艺的单炉单塔流程运行状态指标及特点进行考察分析,并比较分析不同脱苯工艺运行效率、环境、成本的优劣,供业内同仁参考。

2 三种脱苯蒸馏工艺流程简介

2.1 传统的直接蒸汽汽提富油脱苯工艺

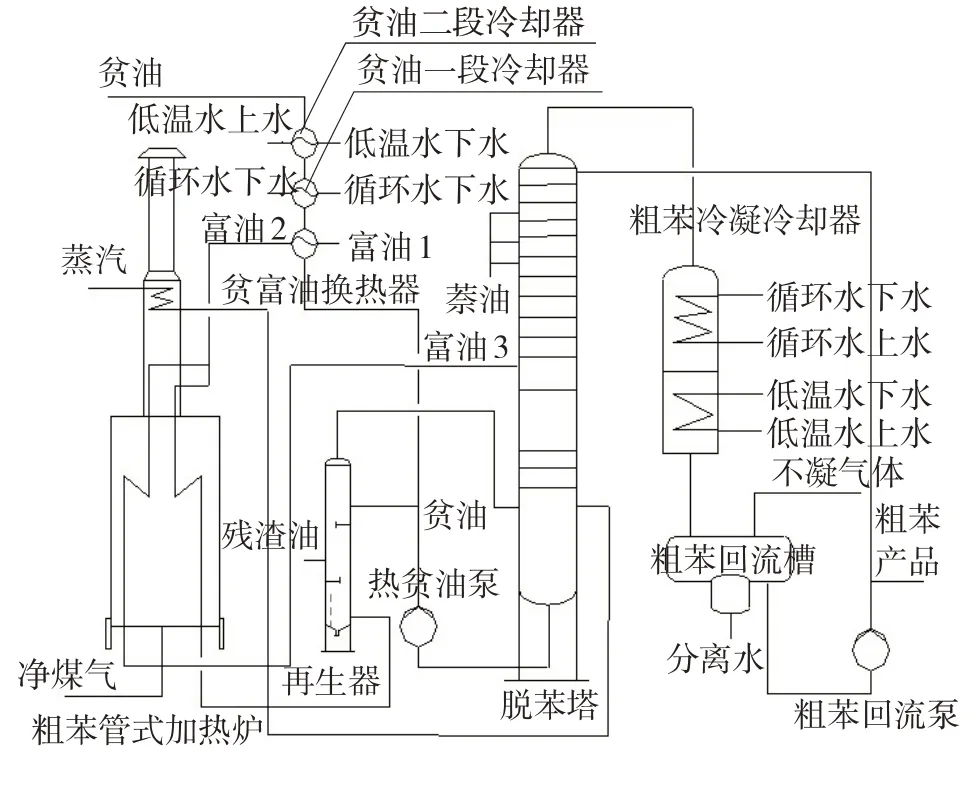

传统的直接蒸汽汽提富油脱苯工艺简述如下(见图1):从终冷洗苯工段送来的富油依次经过脱苯塔顶油气换热器、贫富油换热器,再经管式炉加热至180 ℃后进入脱苯塔;塔顶逸出粗苯蒸汽经油气换热器、冷凝冷却器后进入油水分离器,部分粗苯流入回流槽,然后用回流泵送至塔顶做回流,其余进入粗苯储槽。从管式炉后引出1%~1.5%的热富油,送入再生塔内,用经管式炉加热的过热蒸汽蒸吹再生,再生器出来的直接蒸汽进入脱苯塔进行蒸馏,再生渣排入残渣池,然后送至焦油库。脱苯后的贫油由塔底经过与富油换热后,经过一段、二段贫油冷却后,再回到洗苯塔进行洗苯。直接蒸汽汽提富油脱苯装置的工艺操作参数为:贫富油换热后富油温度150~160 ℃,管式炉加热后富油温度180~190 ℃,进再生器过热汽温度400 ℃,脱苯塔顶温度90~93 ℃,脱苯塔底温度180~185 ℃,冷凝冷却器粗苯温度20~30 ℃,二段贫油出口温度27~29 ℃,脱苯塔底压力30 kPa(G),脱苯塔顶压力35 kPa(G),贫油含苯0.2%,吨粗苯洗油消耗60 kg/t。以上数据摘自参考文献[1-2]。

图1 单炉单塔传统蒸汽脱苯工艺流程

2.2 无蒸汽负压富油脱苯工艺

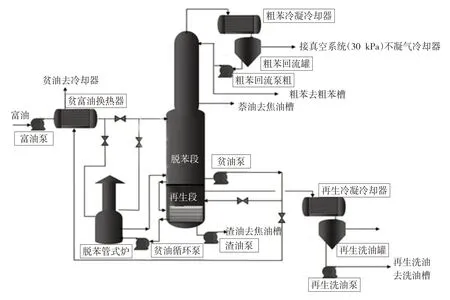

无蒸汽负压脱苯(见图2)是利用负压状态下洗油各组分实沸点蒸馏原理从洗油中分离三苯物质。由于负压状态下,三苯物质与洗油其他组分的相对挥发度明显提升,故无蒸汽负压脱苯的蒸馏效率高、分离能耗低;而且蒸馏过程不产生废水(富油洗苯带入煤气分离水除外)。最新一代的双负压无蒸汽脱苯技术结合热耦合原理,利用余热进行贫油再生,脱苯能耗进一步大幅降低。无蒸汽负压脱苯的加热热源可结合焦化流程余热余能网络优化提供,如采用导热油(回收上升管余热结合再沸器供热)、采用间接换热再沸器余热蒸汽供热、不再采用焦炉煤气管式炉加热方式,实现了源头消减脱硫脱硝负荷,降低过程成本的目标。

图2 单炉单塔无蒸汽负压脱苯工艺流程

该方法因不采用直接蒸汽,脱苯塔内水汽量少,取消了塔顶油水分离器。脱苯塔顶操作压力控制在-80 kPa,操作温度75~80 ℃,脱苯塔底操作压力控制在-65~70 kPa,操作温度240~245 ℃。洗油再生专门配置1套负压真空系统,再生段顶部操作压力控制在-80 kPa,由塔底热贫油经过管式炉辐射段加热提供热源。无直接蒸汽富油负压脱苯工艺的参数:贫富油换热后富油温度182 ℃,管式炉加热富油温度190 ℃,再生器出口蒸汽温度198.3 ℃,再生器顶压力-80.18 kPa,脱苯塔顶温度68.9 ℃,脱苯塔底贫油温度216.2 ℃,冷凝冷却器粗苯温度20~30 ℃,二段贫油出口温度27~29 ℃,脱苯塔底压力59.29 kPa,脱苯塔顶压力-64.26 kPa,贫油含苯0.22%(设计≤0.1%),循环洗油温度出炉温度230 ℃。以上数据取自沧州渤海煤焦化公司无直接蒸汽富油负压脱苯工艺运行数据,并参考文献[3-4],山钢日照焦化部负压脱苯工艺贫油含苯0.04%。

2.3 直接蒸汽半负压富油脱苯工艺

直接蒸汽半负压富油脱苯工艺,洗油循环和管式炉加热与传统的工艺基本相同,脱苯塔采用负压操作的同时使用过热蒸汽汽提再生洗油。脱苯塔顶操作压力控制在-60 kPa,操作温度64 ℃;脱苯塔底操作压力控制在-40 kPa,操作温度180 ℃。直接蒸汽负压富油脱苯工艺参数:贫富油换热后富油温度150~160 ℃,管式炉加热富油温度180~190 ℃,进再生器过热汽温度400 ℃,脱苯塔顶温度69.5 ℃,脱苯塔底温度160~170 ℃,冷凝冷却器粗苯温度20~25 ℃,二段贫油出口温度25 ℃,脱苯塔底压力-18.8 kPa,脱苯塔顶压力-49 kPa,贫油含苯0.10%。以上数据取自山东铁雄冶金科技公司直接蒸汽半负压富油脱苯装置现场参数。

3 三种脱苯蒸馏工艺比较

3.1 工艺特点

传统直接蒸汽富油脱苯工艺是以过热蒸汽和煤气管式炉加热为热源,富油在管式炉中加热,饱和蒸汽在管式炉中过热到350~400 ℃,含苯洗油和水蒸汽形成共沸物进行蒸馏。洗油排渣可采用干法排渣(国家环境部门禁止采用干法排渣)和湿法排渣两种方式,干法排渣量相对较少。该工艺消耗蒸汽量较大,吨粗苯产生分离水1~1.5 t/t,导致含酚废水量增加,有机物散溢严重,环境问题突出,苯收率低,运行成本高。

无蒸汽负压富油脱苯工艺是在负压状态下,采用高效传质斜孔塔板,通过实沸点蒸馏分离出洗苯富油中的粗苯。此工艺不需要外来直接蒸汽,粗苯分离水很少(仅有洗苯过程中洗油从煤气中带入的冷凝水)。热量是由焦炉上升管回收焦炉荒煤气余热的热导油与塔底贫油换热提供,或塔底贫油通过管式炉加热循环提供。脱苯塔内的上升气流主要为粗苯气体和部分气化的洗油,富油和循环贫油在导热油换热器或管式炉内分别加热到180~190 ℃和230 ℃(洗油在操作压力下的沸点)。

直接蒸汽半负压富油脱苯工艺,同时使用负压操作和直接汽提蒸汽。汽提蒸汽用量通常为正压直接蒸汽脱苯工艺的一半以上,有一定节能效果,但是仍存在粗苯分离水,需要进行含酚废水处理。此工艺除了在脱苯塔增加负压装置外,其他工艺和传统正压脱苯工艺完全相同。

3.2 公用工程介质耗量

3.2.1 焦炉煤气消耗

经过现场调研,山东泰山钢铁集团有限公司(以下简称泰钢)焦化厂采用无蒸汽负压富油脱苯工艺,吨苯耗煤气为523.07 m3/t。河北沧州渤海煤焦化公司采用无蒸汽负压富油脱苯工艺,吨苯煤气消耗为577.8 m3/t。以上两单位平均为550.44 m3/t。山东铁雄冶金科技有限公司采用直接蒸汽半负压富油脱苯工艺,吨苯耗煤气为666.66 m3/t。直接蒸汽富油脱苯工艺吨苯耗煤气665.07 m3/t。

3.2.2 吨粗苯电耗

与直接蒸汽富油脱苯工艺相比,无蒸汽富油负压脱苯工艺增加了塔顶真空泵、洗油再生真空泵、循环贫油泵和洗油再生泵;直接蒸汽半负压富油脱苯工艺增加了塔顶真空泵,电耗有一定程度的增加。根据参考文献得知[4],三种富油脱苯工艺的吨粗苯电耗分别为:蒸汽正压工艺127.03 kW·h,无蒸汽负压工艺105.4 kW·h,蒸汽半负压工艺91.89 kW·h。

3.2.3 吨苯洗油消耗

在现场调研过程中,泰钢焦化厂和河北沧州渤海煤焦化公司的洗油消耗在40~100 kg/t粗苯之间波动。经过初步观察和分析,上述装置洗油消耗高的原因主要是由于排渣习惯造成的。根据参考文献[5],柳钢焦化厂负压脱苯工艺,一开始是连续排渣,洗油消耗为100 kg/t粗苯以上,但经过操作调整,残渣直接排入油库。采用间歇排渣后,系统生产油耗大大降低,达到42 kg/t粗苯,与常压蒸馏工艺洗油消耗相差不大,并且洗油的质量保持稳定。三种富油脱苯工艺的吨粗苯洗油消耗分别为:蒸汽正压工艺60 kg/t,无蒸汽负压工艺42 kg/t,蒸汽半负压工艺40 kg/t。洗油价格4 500元/t,焦油价格2 000元/t,价差2 500元/t,洗油费用应以价差计算。

3.2.4 吨苯耗蒸汽和耗循环水/低温水

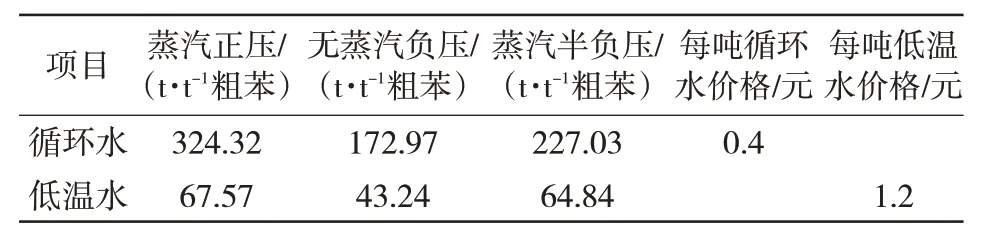

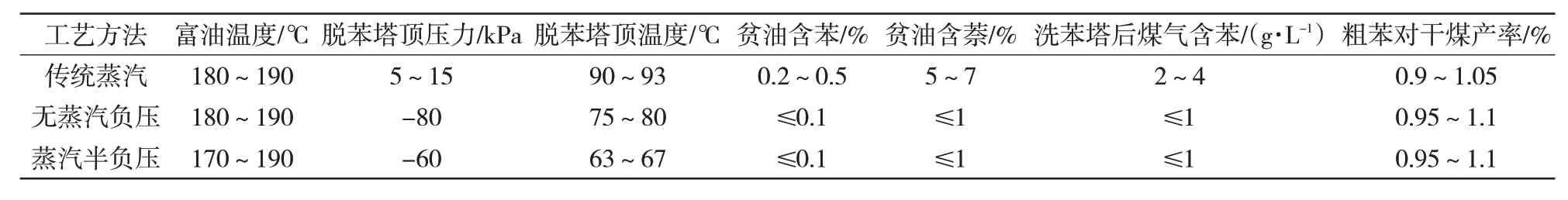

三种工艺的能耗和循环水/低温水消耗如表1所示。表1 中数据根据热量平衡计算得到。低温水应为2元/t,由于低温水只用半年,其余半年用循环水代替,因此低温水的全年均价为1.2元/t。

表1 三种冷却循环水/低温水消耗情况

3.2.5 贫油含苯

无蒸汽负压富油脱苯工艺,有利于粗苯的蒸馏,贫油含苯≤0.1%,比常压脱苯贫油含苯0.2%降低了一倍以上。贫油含苯降低,就意味着煤气洗苯传质推动力大,洗苯效果更好,洗苯塔后的煤气含苯更低,苯的回收率更高。三种工艺对贫油含苯以及洗苯塔后含苯的影响如表2所示。

3.2.6 环保效果

无蒸汽负压富油脱苯工艺,设备为负压操作,不会向环境溢散含有机物的废气排放,脱苯系统的不凝气全部由真空泵抽送到到鼓风机前煤气负压系统,现场没有异味;而传统正压脱苯工艺和直接蒸汽负压富油脱苯工艺含有机物的尾气属于无组织排放,即使有集中处理设施,处理也不完全,现场仍然有异味。

表2 三种工艺对贫油含苯及塔后煤气含苯的影响

3.3 三种富油脱苯工艺操作费用

三种富油脱苯工艺操作费用的比较见表3。

表3 三种富油脱苯工艺操作费用的比较 元/t

以上三种工艺的吨粗苯操作费用,无蒸汽富油负压脱苯工艺费用最低为853.34 元/t,比蒸汽汽提富油脱苯工艺降低费用522.67元/t,比蒸汽半负压富油脱苯工艺降低295.19元/t。对于120万t/a焦的焦化厂,粗苯收率为1.1%,无蒸汽负压脱苯工艺与传统工艺相比节约费用达770 万元/a 以上,具有较大的运行成本优势。

耳朵和眼睛不会思考,只能接触到外物肤浅的表象,因此不能光用眼睛看、耳朵听,那样容易被事物的表象所迷惑。而心是会思考的,有智慧的,对于看到、听到的事物,要用心多想一想,这样才能透过表象,深入地理解事物的本质,从而认清真相。最典型的例子就是魔术表演了。魔术师能从一顶空帽子里变出好几只鸽子,能把一个大活人从箱子里变没……并不是因为他们拥有超能力,而是道具暗藏机关。

4 无直接蒸汽富油负压脱苯工艺分析

4.1 节能分析

在负压状态下,富油脱苯系物质的相对挥发度增大,有利于苯和洗油(以萘为洗油代表成分)的分离。当脱苯塔的操作压力从100 kPa 降到20 kPa时,相对挥发度增大1.63倍,如表4所示。

表4 负压对相对挥发度的影响

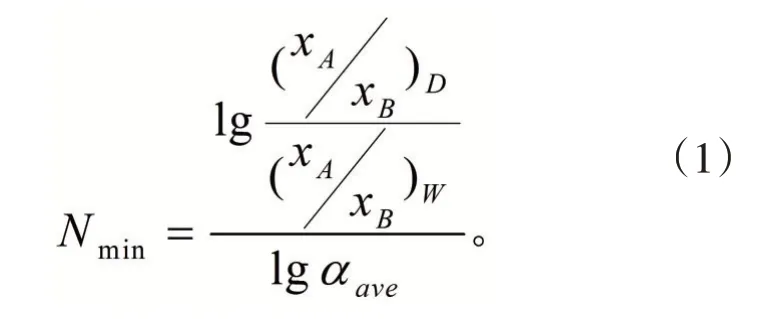

根据芬斯科公式,精馏过程的最小理论板数Nmin可由下式(1)确定:

式中:αave为精馏过程的平均相对挥发度。

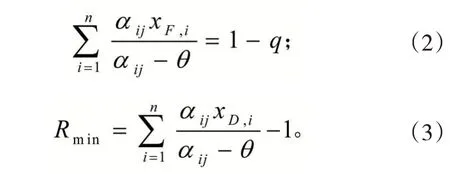

根据恩德伍德公式,精馏过程的最小回流比Rmin可由式(2)和式(3)计算

式中:q为进料状态液化率,可以认为是定值;αij为组分i针对j的相对挥发度,此处i可以选苯,j可以选为萘,αij可选用全塔的平均相对挥发度αAVE;xDi为塔顶馏出物中苯的含量,可以认为是定值。

由上面可以看出,当在负压实沸点精馏的过程中,相对挥发度得以提高,使精馏所需的最小理论板数和最小回流比均降低。

根据吉利兰关联式有:

式中的NT为精馏理论板数,由于负压精馏过程的最小理论板数和最小回流比降低,当NT保持和正压精馏的理论板数一定时,负压精馏所需的回流比R可以降低。

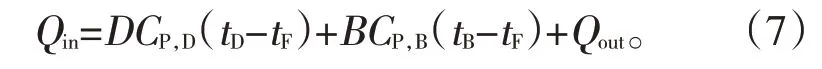

根据精馏塔的热量平衡:

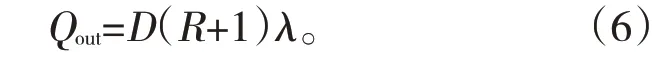

式中:HF,i表示各进料的焓;Qin表示外界加入的热量,如蒸汽量,包括原料预热和塔釜加热;Wp表示外界提供的机械功;Hout,j表示各产品的焓;Qout表示外界加入的冷量,塔顶蒸汽冷凝以及流股冷却所需要的冷却循环水。对于精馏塔来说,在完成特定的分离任务的前提下,其能源消耗包括了Qin、Wp、Qout几项。对于塔顶在没有过冷冷凝的情况(露点冷凝),此时塔顶冷凝所需热量Qout可表示为:

式中:D为塔顶采出的馏分流量,R为回流比,λ为塔顶馏分的蒸发潜热。如塔顶有过冷冷凝的情况,则需要考虑馏分温度与塔顶露点之间的显热,但与蒸发潜热相比较,显热通常可以忽略。

为了讨论和分析的方便,若取进料温度tF取为基准温度,且进料为100%的液体,记tD和tB分别为流出液和釜液的温度,则:

式中:CP,D和CP,B分别是塔顶和塔釜采出馏分的比热。

式(7)中,塔顶、塔釜的采出D和B由分离任务要求和物料平衡决定,tF、tD和tB由操作状态、以及进料、塔顶和塔釜组成所决定,因此塔釜加入热量Qin实际仍然由塔顶冷凝负荷Qout所决定。D决定于物料平衡,λ决定于塔顶组分的组成,在富油脱苯过程中基本可以认为是定值。可以看出,随着回流比R的增加,Qout和Qin随之增加;反之减小。

由此可见,负压精馏主要是通过负压操作提高相对挥发度,在理论板不变的情况下降低塔顶回流实现了节能的目的。

4.2 投资比较

按均以单炉单塔脱苯工艺做投资比较。无蒸汽负压脱苯工艺,只比传统的脱苯工艺增加了两套抽真空设备和塔底贫油循环泵。比有蒸气负压脱苯工艺只增加了一套洗油再生抽真空设备和塔底贫油循环泵,投资费用比脱苯和有蒸气负压脱苯工艺约增加10%左右。

4.3 负压脱苯工艺功能拓展的展望

无蒸汽负压脱苯工艺的开发,降低了对能源介质的需求,可以承接焦炉上升管余热回收热介质替代焦炉煤气管式加热工艺设备,实现脱苯工艺无焦炉煤气运行。促进焦化流程余能的高效利用和能量流结构的优化。从源头取消管式炉,从根本上解决了粗苯管式炉烟气的达标排放。利用导热油对焦炉上升荒煤气余热进行回收,是一种高效传热模式,用来加热洗苯富油,系统能效高、稳定安全、易于实现智能控制。焦炉上升管荒煤气余热回收是一种非常稳定的热源,对稳定粗苯生产非常有利。热导油进上升管的温度为240 ℃,出上升管的温度为260 ℃。根据测算,焦炉上升管回收的余热热量和温度完全能够确保无蒸汽负压脱苯工艺的需求,界时实现导热油对焦炉煤气替代后,每吨粗(轻)苯生产运行成本将降到302元左右。经测算,对于年产120万t的焦化厂,采用热导油回收上升管余热,1 a可节约燃料费980万元以上。

无蒸汽负压脱苯工艺的开发,提高了传质效率,使循环洗油脱苯效率明显提高。当脱苯塔后煤气含苯从3.5 g/m3降到1.7 g/m3,相比较煤气含噻吩从3.5 g/m3降到0.849 g/m3,对认识脱除焦炉煤气羰基硫的新脱途径和增加羰基硫产品(如噻吩)价值的可行性提供依据。煤气脱苯效率对煤气有机硫成分的影响如表5所示。

表5 煤气脱苯效率对煤气有机硫成分的影响 mg/m3

5 结 语

综上所述,通过三种流程比较,无蒸汽富油负压脱苯工艺不消耗蒸汽,并且运行费用最低,不产生废水,所有不凝气返回煤气负压系统,环保效应好,具有良好的经济效益和社会效应。焦炉煤气洗脱苯及无蒸汽富油负压脱苯工艺的系统开发,实现了焦炉荒煤气洗脱苯工艺流程的高能效、洁净化、有序运行。无蒸汽负压富油脱苯工艺具有明显优势,是极具推广价值的新工艺、新技术。