再生塔顶冷凝器失效分析

2021-01-04姜成军

姜成军

(上海市特种设备监督检验技术研究院,上海 200062)

1 再生塔顶冷凝器情况

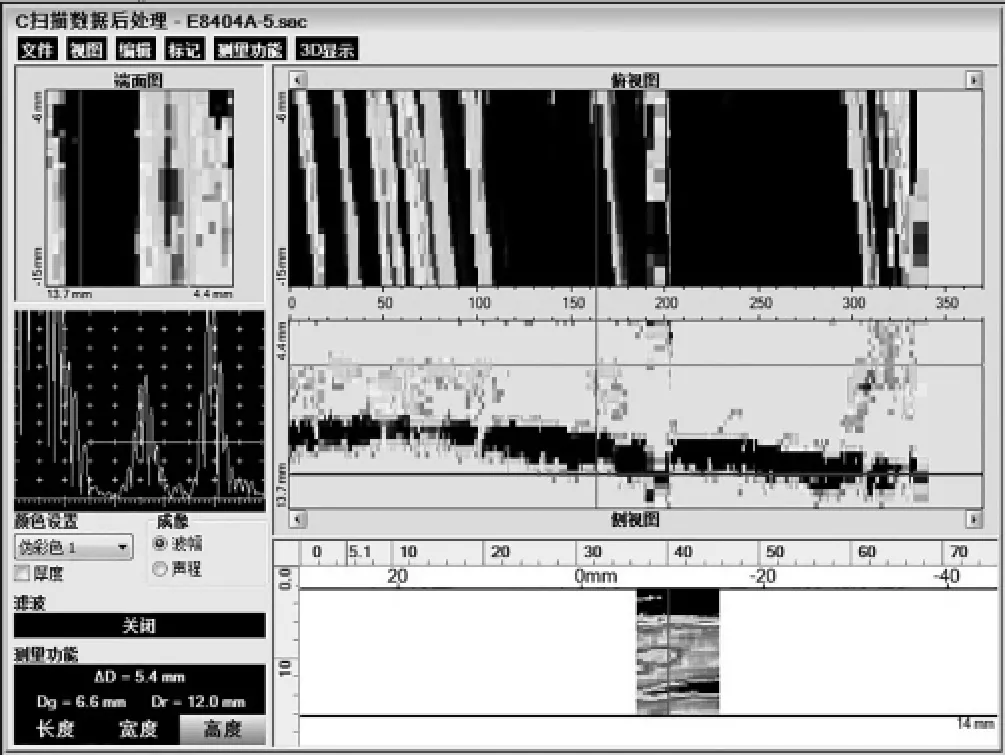

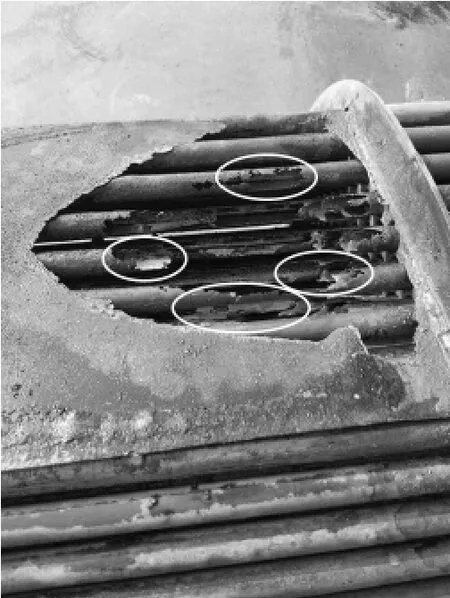

本设备为某公司在用的四联合装置中溶剂再生单元的压力容器,在2019 年10 月某次停车检修时,该单元的再生塔顶冷凝器E-8404A 经抽芯发现换热管管束存在大面积严重腐蚀(图1、图2)。

此冷凝器按《固定式压力容器安全技术监察规程》为II 类容器,容器整体设计和制造按GB 150—2011《压力容器》、GB 151—1999《管壳式换热器》,并符合《固定式压力容器安全技术监察规程》,本次为投用后首次定期检验。冷凝器的主要技术参数见表1。

2 再生塔顶冷凝器检验检测试验

2.1 设备现状

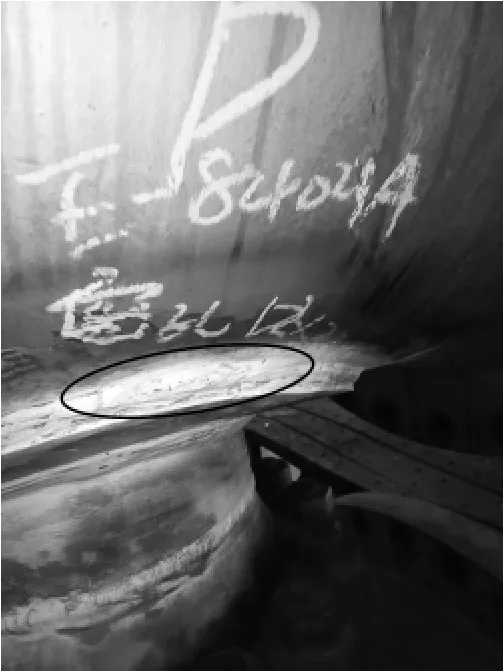

从图1、图2 上可见,管束腐蚀存在局部区域性的特点,上部的防冲板已腐蚀近1/2 面积,防冲板附近管束腐蚀严重,但其他区域管束未见腐蚀穿孔。从位置上看,此处正对应于筒体壳程的酸性气入口接管处。对酸性气入口接管进行宏观检测和测厚发现酸性气入口处筒体上半圈内表面存在腐蚀孔,且该筒节段内表面存在腐蚀留下的痕迹(图3、图4)。

图1 E-8404 管束腐蚀情况全貌

图2 E-8404 管束严重腐蚀部位

表1 E-8404A 容器的主要技术参数

超声波测厚发现接管附近筒体壁厚数值变化大,壁厚显示在5.9~12.5 mm[1]。对该冷凝器工艺分析发现,从再生塔顶出来的114.3 ℃的酸性气先经空冷器冷凝至55 ℃,再依次经过E-8404A 和E-8404B 的循环水冷凝至40 ℃,查工艺流程图发现工艺段设计上确定的凝结水流量419.8 kg/h。壳程介质内含有大量的凝结水、硫化氢。

2.2 调整检验方案

图3 E-8404A 接管内表面腐蚀

图4 E-8404A 壳体内表面腐蚀孔(打磨后)

根据现场宏观及测厚发现的情况,为准确检测缺陷尺寸大小及缺陷范围大小、分析壁厚变化原因、明确损伤机理,调整检验方案、新增检验项目:①对冷凝器壳程酸性气入口接管两侧A区域(长700 mm×宽700 mm)增加相控阵检测和内外表面磁粉检测(图5 A 区);②对冷凝器壳程酸性气入口接管内表面、外补强圈及角焊缝增加宏观检查和表面磁粉检测(图5 A、B 区);③对冷凝器酸性气出口接管附近区域壳程筒体新增相控阵检测(图5 C 区)。

2.3 调整后的检验检测结果

对A 区域宏观检查发现内表面存在鼓泡、腐蚀孔缺陷,测厚发现整体腐蚀减薄,减薄厚度约为3.3 mm[1]。筒体内部发现台阶状开裂,内表面磁粉检测发现存在12 处裂纹,裂纹最长约10 mm(图6~图9)。通过相控阵检测也发现,此区域部分钢板中部到内壁的范围内存在较多的阶梯状氢致开裂缺陷,且靠近接管部位发生约3.5 mm 腐蚀减薄(图10、图11)[1]。

对B 区域内表面宏观检测发现,酸性气入口接管内表面角焊缝处存在凹坑,且存在外表面检漏孔泄漏而留下的痕迹(图12、图13)。

图5 E8404A 冷凝器

酸性气出口C 区域接管外表面角焊缝处渗透检测发现密集气孔,直径最大为1.5 mm,约20 个(图14)。

冷凝器E-8404A 管程及壳程其他区域宏观检查未见明显异常,RT 射线检测焊缝抽查检测合格。

3 缺陷分析和损伤模式识别

经检查内表面接管处的凹坑和外表面密集气孔多为制造缺陷,现主要对再生塔冷凝器E-8404A 的两个使用过程中产生缺陷进行损伤模式分析:①壳程A 区域存在的内表面开裂、鼓泡、腐蚀孔、台阶状内部裂纹;②换热管管束腐蚀泄漏。

3.1 工艺流程分析

由于该容器为首次全面检验,该容器与2014 年1 月3 日监督检验合格出厂(监检编号:RJ4-2014-84-L03-0007),可以确定以上两处缺陷是在使用过程中产生。为分析缺陷成因,对设备使用状况和生产工艺方向进行研究(图15)。通过对设备质量证明书及PID(Piping and Instrument Diagram,管道和仪表流程图)工艺图确认发现,E-8404A 酸性气体入口处存在湿硫化氢腐蚀环境。从表2 工艺PID 物流介质成分也可知:酸性气体中湿硫化氢流量5093.2 kg/h,水流量125.6 kg/h,氨流量10.9 kg/h。

E-8404A 入口处酸性气体温度约为55 ℃,该处换热管束循环水温度33~40 ℃,壳体材料为Q245,在湿硫化氢腐蚀易发生温度区间(80 ℃内)。

3.2 壳体A 区域损失模式识别

从工艺分析可知,在壳体A 区域处存在典型的湿硫化氢环境。在湿硫化氢的环境下电离出氢离子,从钢材表面得到电子后还原成氢原子,反应公式为:H2S→H++HS-,Fe→Fe2++2e-;Fe2++HS-→FeS+H+。

图6 内表面开裂及鼓包

图7 A 区域内表面减薄

图8 A 区域内表面裂纹1

图9 A 区域内表面裂纹2

氢原子之间有较大的亲和力,易结合形成氢分子排出。在担当介质中存在硫化物时将消弱这种亲和力,部分抑制了氢分子的形成,导致原子半径极小的氢原子很容易渗入钢材内部并溶入晶格中[2]。湿硫化氢环境中的开裂有氢鼓泡(HB)、氢致开裂(HIC)、硫化物应力腐蚀开裂(SSCC)和应力导向氢致开裂(SOHIC)4 种形式。当氢原子在靠近表面部位聚集并形成一定压力后会导致表面鼓包,随着压力增大最终导致表面开裂。氢致开裂是金属内部不同层面或邻近金属表面的氢鼓泡相互连接而形成的内部阶梯式开裂[3]。调整后的宏观检查、磁粉检验、相控阵检测等发现的鼓包、裂纹、阶梯状开裂都验证A 区域发生湿硫化氢损伤。

图10 相控阵检测范围

图11 相控阵检测部分结果

图12 接管内表面角焊缝处凹坑

3.3 管束腐蚀泄漏的损伤模式识别

湿硫化氢在腐蚀方面主要表现为均匀腐蚀,并不能对管束产生如图1、图2 这类快速的局部腐蚀,因此需要另行查明管束局部腐蚀的原因。查阅设备设计图纸的技术要求第3 条:“换热管应按《耐湿硫化氢腐蚀用换热管10(HSC)技术要求》进行制造,验收;换热管采用整根管子制造,不允许拼接。”管束设计制造所选用的10(HSC)管束具有一定的耐湿硫化氢腐蚀性能。

图13 外表面检漏孔存在泄漏痕迹(打磨前)

通过分析E-8404A 工艺中壳程介质酸性气成分为:H2S 和NH3,不含CO2;管程介质为循环水。从表1 的管程、壳程压力对比可知当有1 根管束由于腐蚀或冲刷等发生泄漏时,管程中的循环水(0.5 MPa)就因为压力高而进入只有0.1 MPa 壳程,并与壳程介质酸性气混合。而壳程酸性气成分中H2S和NH3都易容与水生成硫氢化铵(NH4HS)酸性水,可以确定该管束发生酸性水腐蚀(碱式酸性水)即铵盐腐蚀[4]。硫氢化铵(NH4HS)酸性水腐蚀反应式 为:NH4HS+H2O+Fe →FeS+NH3.H20+H2。硫氢化铵熔点118 ℃,在120 ℃升华,在空气中易被氧化,生成多硫化物而很快变黄[5]。腐蚀开裂的管子里出现的大片黄色物质也验证了硫氢化铵的出现(图16)。

图14 角焊缝密集气孔

图15 再生塔及冷凝器工段工艺流程

硫氢化铵酸性水腐蚀损伤特征:①介质流动方向发生裱花的部位,或硫氢化铵浓度超过2%(质量分数)的湍流区,易形成严重局部腐蚀;②介质注水不足以溶解硫氢化铵时,低流速区可能出现结垢,发生垢下局部腐蚀。热交换器管束发生结垢时,还可能出现堵塞和换热效率减低等情况[5]。从管束腐蚀的区域分布上看,该损伤与管道的冲刷和流速有一定的关系,也与损失形态特征符合。

4 失效分析结论及检验建议

经对该冷凝器E-8404A 的全面检验及失效分析发现,此冷凝器壳程酸性气入口接管两侧存在明显湿硫化氢失效破坏,以及管束发生硫氢化铵酸性水腐蚀两种损伤模式。建议更换的壳程材料可以采用抗湿硫化氢的双相钢材料,换热管采用抗硫氢化铵酸性水腐蚀的双相钢材料。通过对本台设备的检验,以后的定期检验等工作建议如下:

表2 再生塔冷凝器酸性气成分含量

(1)重视宏观检查和测厚检验,重视工艺流程分析,避免漏检。本次检验的冷凝器开始仅发现换热管束泄漏,如果不了解设备工艺工况,未及时调整检验方案,增加新技术手段,将会导致A 区域(壳体母材)的漏检。不同设备损伤模式并不相同,且同样的设备在同套装置中并不一定都会发生相同的损伤失效,重点是做到检测有重点、检验有重心。

图16 硫氢化铵空气中氧化产生的黄色多硫化物

(2)从成套装置的角度进行设备检验。对单台容器发现的问题,应从成套装置工艺、生产等角度来开展后续检验。如对E-8404A 溶剂再生单元中同装置的再生塔、再沸器、闪蒸罐等设备都应重点检查(但检查方法和重点部位应依设备工艺特性而定)。对有相同工况的E-8304A 和E-8304B 更应重点检查。同时对这些关键设备相连接的压力管道,如400-SG-830202-2L8S1、350-SG-830203-2L8S1、800-LAS-830203-2L8S 等,通过对保温、伴热、工艺参数等情况判断是否存在冷凝、露点、结晶等导致的管道失效,后续检验中也应重点检查。