复合聚并协同脱除燃煤颗粒物及颗粒态重金属的中试研究

2020-12-30刘天雨邵宇浩刘恩泽潘祖明徐明厚

刘天雨, 温 昶,*, 邵宇浩, 刘恩泽, 潘祖明, 陈 晟, 徐明厚

(1.华中科技大学 能源与动力工程学院,煤燃烧国家重点实验室, 湖北 武汉 430074;2.武汉利康能源有限公司, 湖北 武汉 430074)

燃煤是中国大气中PM2.5的重要来源之一[1,2],对大气PM2.5排放的贡献率平均可达25%以上[3]。燃煤颗粒物是煤中含有的有毒有害物质的重要载体,如Hg、As、Se、Pb等重金属。煤燃烧过程中,重金属高温气化后会随着烟气流动,经过锅炉后在进入除尘器的过程中温度会显著降低,使得部分重金属迅速凝结在颗粒表面形成颗粒态重金属,如未被除尘设备有效拦截则会造成颗粒物以及颗粒态重金属的健康危害[4,5]。

目前,燃煤电厂主要通过各种除尘设备来脱除燃煤锅炉产生的颗粒物,如静电除尘器、布袋除尘器和湿式电除尘器等,但是上述除尘设备在减排细颗粒物时,均存在作用有限或者成本过高的问题[6]。如静电除尘器,对0.1-1 μm的颗粒捕捉效率较低,逃逸颗粒可占总数的15%以上[7]。为了解决这个问题,在除尘器前加装预处理装置,通过物理或化学方法使小颗粒发生聚并[8],增大颗粒物的平均粒径,从而提高后续除尘设备的除尘效率是当前的发展趋势。目前的聚并方式主要有:化学聚并、电聚并、声波聚并、湍流聚并等。其中,湍流聚并方法简单易行,只需要对现有除尘设备进行简单改造,可以大规模推广,而且可以与其他聚并方法耦合,达到更好的聚并效果,因此,是目前的研究热点之一[9]。

湍流聚并的原理是:湍流会造成流场中存在旋涡,惯性小的小颗粒会随着旋涡运动,惯性大的大颗粒则会直接穿过旋涡,这就使得小颗粒与大颗粒发生碰撞,黏附在大颗粒上。关于湍流聚并的效果已有较多学者研究,如章鹏飞等[10,11]发现,产涡叶片间距为100 mm时,聚并效果最好;产涡叶片与烟气来流的角度越接近90度,聚并效果越好,但是运行阻力越大。杨陈好等[12]的研究表明,勺型叶片附近的湍流强度最高,因此,其颗粒物聚并效果最好,压损也最大;产涡叶片行间距为120 mm时,旋涡耦合作用最强,聚并效率最高。陈冬林等[13-15]在300 MW燃煤锅炉机组上加装了聚并器并进行现场实验,发现聚并作用使直径在2.65 μm以下的颗粒体积分数降低了56.7%。

但是,目前针对湍流聚并技术的研究还比较局限,具体表现在大部分研究成果是通过数值模拟或者实验室小型台架获得的,结果与电厂现场会存在一定差别;已有的少量现场实验由于电厂改变参数比较困难,也只是在固定参数条件下进行[14],没有深入探究产涡叶片结构参数对聚并效果的影响。同时,重金属富集在细颗粒物上,因此,湍流聚并对于脱除重金属也有一定效果,但目前针对颗粒态重金属协同脱除效果的研究报道还较少。

因此,本研究在某电厂330 MW锅炉机组后端开辟烟气旁路加装自主设计的复合聚并器,进行了以湍流聚并原理为基础的复合聚并中试研究,同时与数值模拟相结合,分析了复合聚并器对于颗粒物和颗粒态重金属的影响作用以及烟气流量变化对其的影响规律。

1 实验部分

1.1 实验条件

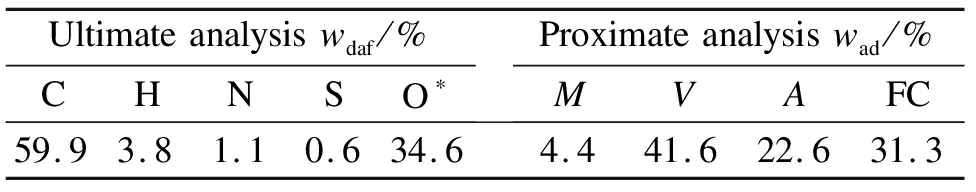

实验在湖北某发电公司330 MW燃煤发电机组上进行,该机组在2004年投产,经超低排放改造后烟尘质量浓度低于3 mg/m3,SOx质量浓度20-30 mg/m3,NOx质量浓度25-35 mg/m3。中试实验机组燃用煤种成分分析如表1所示。

表1 机组燃用煤种的元素分析和工业分析

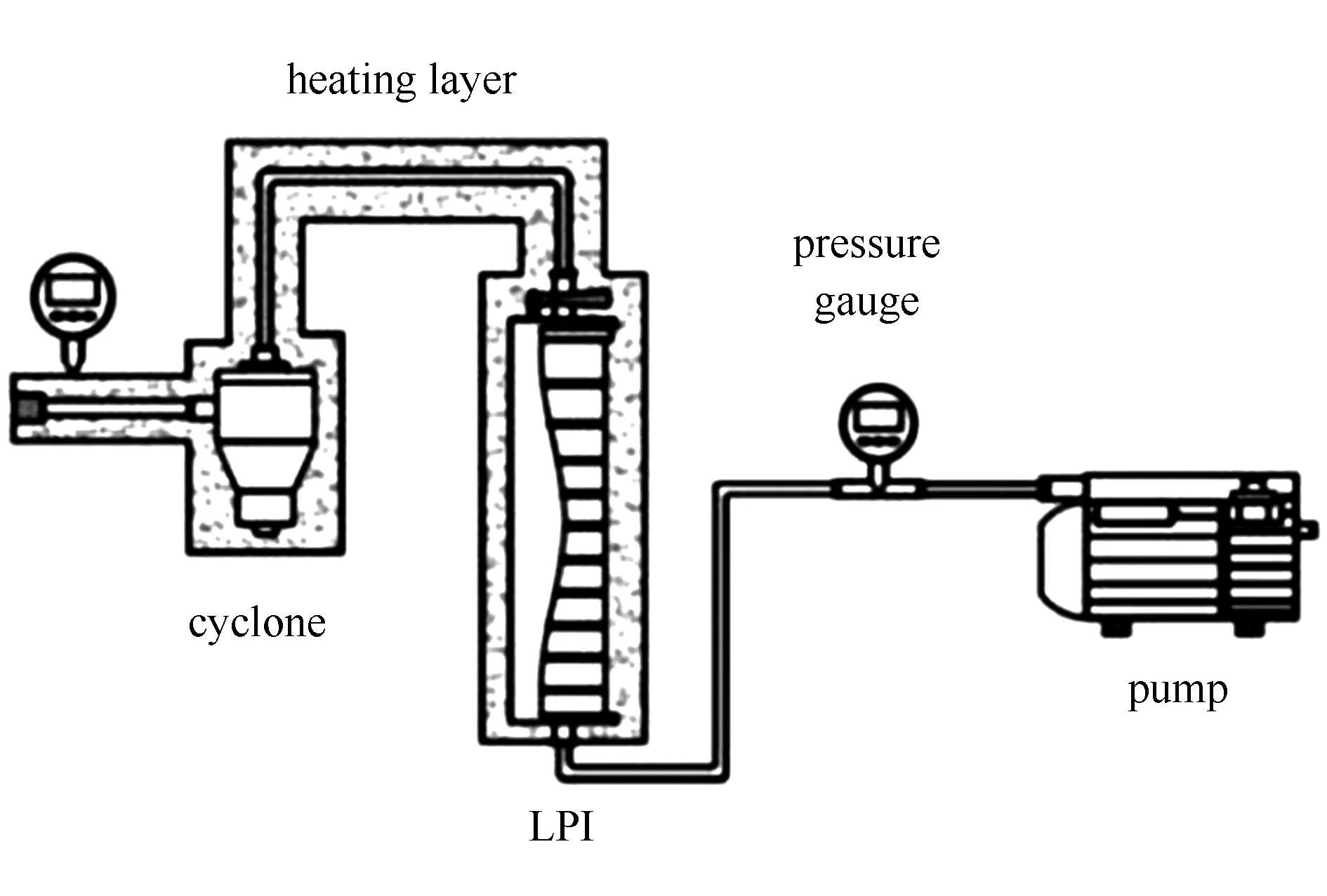

在机组静电除尘器之前的水平烟道上开出旁路作为实验用中试系统。旁路中试系统包括烟道、复合聚并器、布袋除尘器、引风机,引风机控制烟气量为2000-3200 m3/h。烟气经小型布袋除尘器除尘后再引回机组主烟道后送入静电除尘器。未安装聚并器的情况下,除尘前烟气温度约127.7 ℃,除尘后温度约95.5 ℃;除尘前平均流速约为12.3 m/s,除尘后为12.6 m/s;除尘前的PM10质量浓度为1500-2000 mg/m3。图1为旁路中试实验系统示意图。

图1 复合聚并中试实验系统示意图

复合聚并器为产生颗粒物聚并长大效果的主要部件,在此旁路下加工的总长度为2100 mm,高度为312 mm。扰流叶片沿长度方向设置了11排,前四排扰流叶片间距为160 mm,后七排间距为140 mm;沿高度方向布置了八个扰流叶片。复合聚并器可拆下取出,从而可以通过布袋除尘器除尘效率对比安装聚并器前后,对颗粒物和颗粒态重金属的聚并脱除效果。

复合聚并器内的聚并包括了湍流聚并过程和壁面回流区吸附过程。当流场中存在漩涡时,超细颗粒会随着漩涡旋转,而大颗粒会因惯性作用穿过漩涡,这一过程中小颗粒就会与大颗粒发生碰撞后附着在大颗粒上产生一定的聚并。同时,在扰流叶片后方的回流区区域,大量的细颗粒会聚集于此,因壁面速度的降低会使颗粒吸附在壁面上并相互作用而产生聚并。聚并原理示意图见图2。

图2 流经扰流叶片的复合聚并原理示意图

1.2 实验装置的数值模拟

用于数值模拟的聚并器模型进行了一定简化,忽略了聚并器管道及产涡叶片的厚度,忽略了连接处的细微结构,尺寸与中试试验所用的复合聚并器一致。为了提高计算精度和收敛速度,聚并器模型采用结构化网格,并且在叶片周围局部加密,网格质量均在0.6以上,网格数目为1.3×106万个。

模拟过程参考了部分学者的相关研究[10-12],首先获得聚并器内连续相的收敛流场:使用Realizable k-ε模型,壁面函数采用标准壁面函数;入口采用平均速度入口,湍流强度设置为10%;出口设置为outflow自由出流;壁面设置为标准无滑移壁面。压力和速度的耦合模型采用SIMPLE算法,压力、湍动能、湍流耗散率均采取二阶迎风格式。待残差收敛到10-6以下时停止计算,此时已获得稳态流场。

然后进行颗粒相的非稳态计算:湍流模型采用Delayed DES方法,离散相采用导入的颗粒群(parcel)模型,一共有1.31×103个颗粒群,每个颗粒群中包含200个性质相同的颗粒,因此,进口颗粒物共2.62×105个颗粒数。与实际情况相比,小颗粒减少了几个数量级,但仍然可以模拟出碰撞聚并的效果。考虑颗粒受到的Saffman升力和Stokes阻力,不考虑颗粒的破碎,颗粒之间只要发生碰撞并且符合聚并条件,就会自动生成更大的颗粒,体积为碰撞前两个颗粒的体积之和,且不会再次分裂。

采用随机轨道模型Discrete Random Walk Model跟踪这些颗粒。RANS模拟需要时间步长足够小,因此,设置为0.0002 s。时间步长数目设置为1500(即流动时间为0.3 s),保证有足够的时间对出口颗粒进行统计平均(颗粒物只需0.13 s就能从进口流到出口),每个时间步长的最大迭代步数设置为20步能保证在每个时间步长内的计算结果都相对准确。

1.3 实验方法

实验取样点分别在聚并前、聚并后和布袋除尘器后。通过崂应3012H型烟尘采样仪对布袋除尘器入口(聚并后)和出口烟气中的总飞灰进行采样分析,用以研究安装聚并器后对颗粒物的减排效果。采集过程中首先将取样枪放入烟道中心位置等速引出烟道中的飞灰,随后烟尘被送入烟尘采样仪并通过玻璃纤维滤筒收集。对聚并前后收集的总灰进行扫描电镜(RISE, ZEISS Sigma 300)和激光粒度分析(LPSA,Malvern Panalytical,Mastersizer 2000)以观察聚并效果。激光粒度分析采用干法制样,这是由于常规湿法制样需要用磁子对颗粒物进行搅拌,可能导致制样过程中细颗粒黏附在大颗粒上致其长大或致使颗粒破碎,从而破坏了对聚并效果的观测。

采用低压撞击器对本实验的颗粒物和颗粒态重金属进行取样和收集。取样系统示意图见图3,由取样枪、旋风分离器(cyclone,SAC-65,Dekato Co)、低压撞击式颗粒物采样仪(low pressure impactor,LPI,Dekati Co)、加热带、压力表(LEO-2,Keller Co)和真空泵(SV-25B,Leybold Co)构成。取样枪伸至烟道截面中心点,在采样系统中旋风分离器的作用是将空气动力学直径大于10 μm的颗粒物切割分离。LPI包含13级采样板,将PM10(空气动力学直径小于等于10 μm的颗粒物)按颗粒粒径大小顺序收集在不同级的膜片上,所采集的粒径为0.03-10 μm。采样过程中,首先利用加热带将取样枪和LPI取样系统包裹严密,将取样系统加热至130 ℃后保温30 min,以消除取样过程中烟气内高水分对取样质量的影响。真空泵的抽气流量为10 L/min。

图3 颗粒物采样系统示意图

LPI系统采集颗粒物的膜有两种,铝膜和聚碳酸酯膜(Whatman Co.)。通过百万分之一精密天平(MSA6.6S-0CE-DF,Sartorius Co.)称量采样前后膜片的质量,由此获得颗粒物的采集质量和粒径分布。实验前需在铝膜上涂抹高温阿皮松脂以减少颗粒物被膜片收集过程中的反弹效应。收集于聚碳酸酯膜上的颗粒物样品分析颗粒物化学组成、重金属分布等信息。进行颗粒态重金属的测试时,将颗粒物样品在微波消解仪(意大利Milstone, Ethos E)中消解,采用常规体系HNO3/HF/H2O2(6/2/2)之后将消解溶液定容,消解液在电感耦合等离子体质谱仪(ICP-MS)中进行重金属含量测试,载气使用氩气。更为细致的采样系统可参考文献[16,17]。

2 结果与讨论

2.1 优选扰流叶片形状的数值模拟

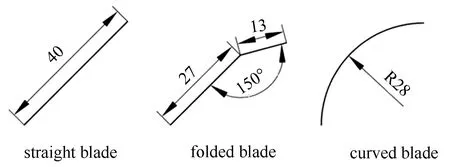

首先针对聚并器使用的几种典型的叶片类型(如图4):直叶片、折叶片、弯叶片,进行了流场分布和颗粒物聚并效果的模拟研究,以优选用于中试实验复合聚并器的叶片类型。采用控制变量法,保持除叶片类型之外的其他结构参数一致,叶片迎流角度统一设置为45°,叶片间距统一设置为160 mm。

图4 数值模拟使用的扰流叶片结构参数

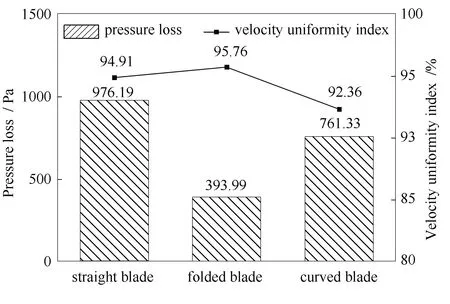

聚并器的压力损失和出口速度均匀性是衡量其工作效果的重要指标:压力损失越大,引风机就要付出更多功率;出口速度越不均匀,越不利于下游除尘设备维持除尘效率。由图5可知,直叶片压力损失最大,弯叶片相比于直叶片有所降低,折叶片压力损失最小。原因是由于直叶片和弯叶片正对烟气来流的面积基本相等,均比折叶片大,因此,压力损失也大;折叶片由于遮挡来流面积减小,因此,压力损失相比其他两种叶片减少很多,仅为弯叶片的1/2。三种叶片的速度均匀性指数均较高,说明叶片设计较为合理。整体来看,叶片迎流面积对压力损失有很大的影响,折叶片由于其特殊结构可以兼具扰流效果强且迎流面积小的优点。

图5 复合聚并器不同叶片的压力损失及出口速度均匀性

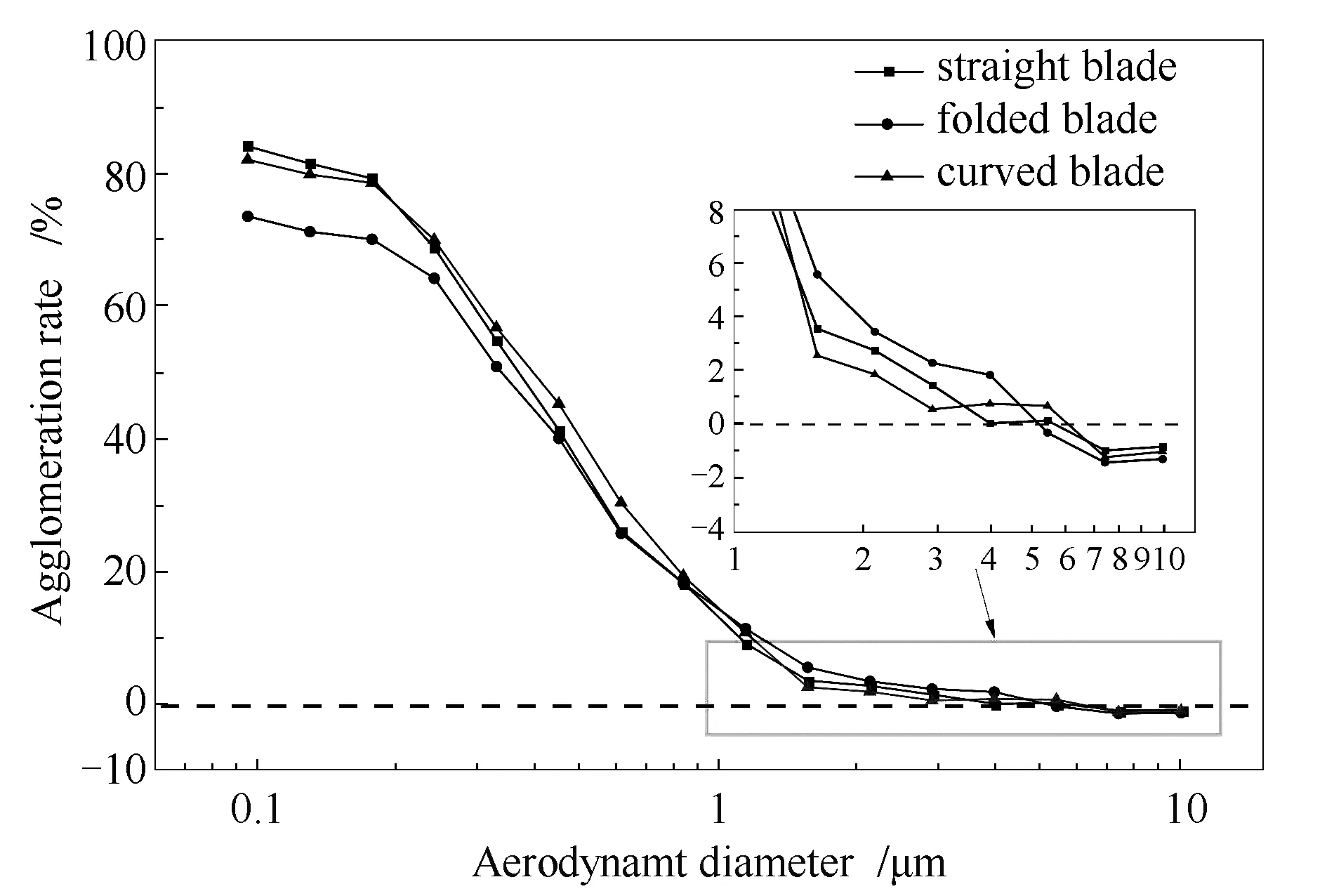

图6所示的模拟结果显示各类型叶片均能有效促进颗粒的聚并,尤其是对于PM1有良好的聚并效果。

图6 复合聚并器不同叶片的颗粒物聚并率

直叶片和弯叶片的曲线几乎重合,说明两者聚并效果比较接近,且对于0.5 μm以内的超细颗粒物聚并率略高于折叶片。然而,对于PM1,弯叶片、直叶片、折叶片计算得到的聚并率分别为28.99%、26.88%、26.15%,三者差别不大;并且,对于1 μm以上的颗粒物,折叶片聚并效果好于另外两种叶片。因此,综合考虑压力损失、速度均匀性以及颗粒物聚并效果,优选折叶片作为中试实验的叶片类型。

2.2 复合聚并器对颗粒物聚并效果的实验与模拟

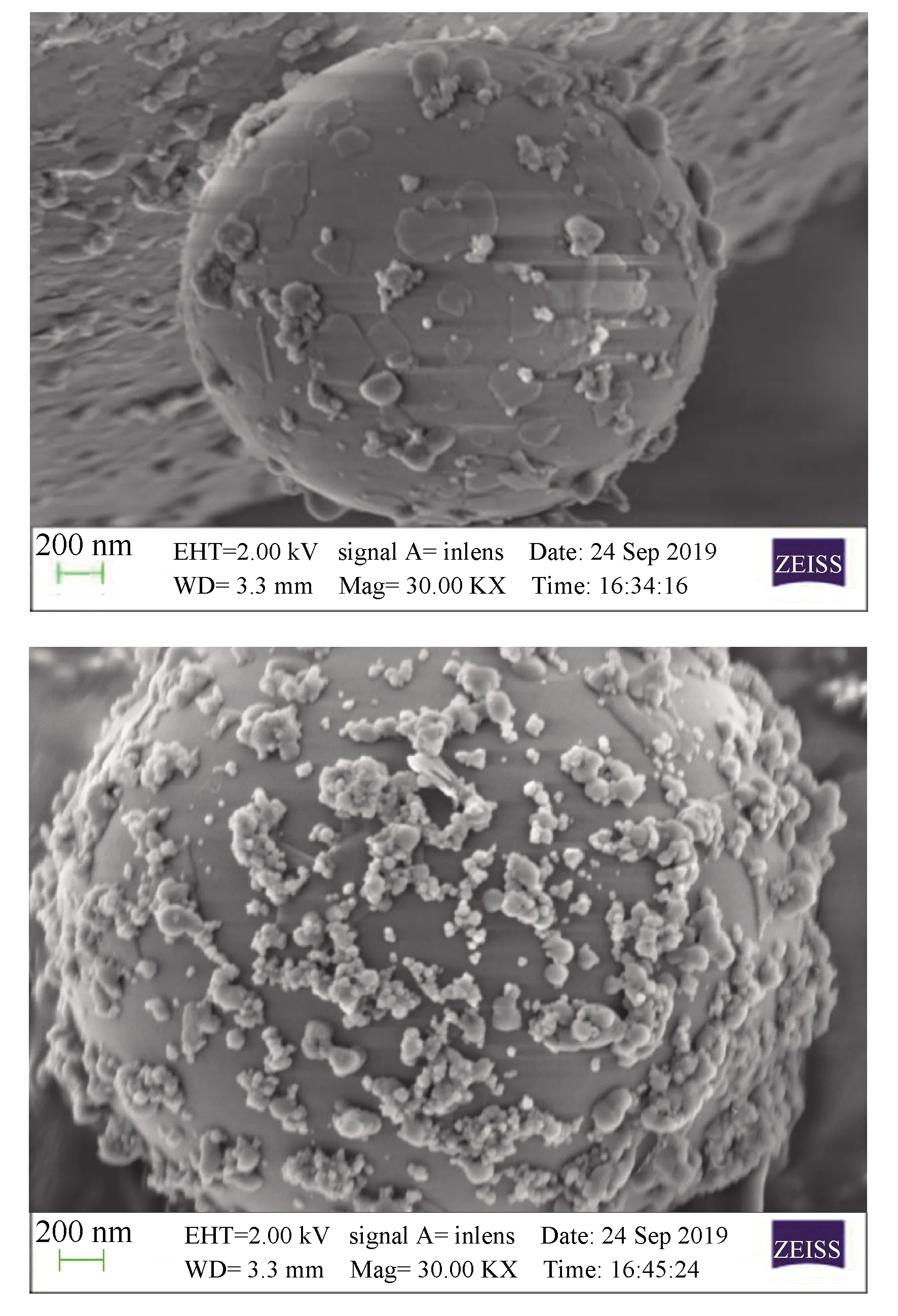

首先观察中试实验聚并前后细颗粒物的微观形貌,从图7可以观测到,聚并前细颗粒物表面仅存在少量超细颗粒,这是烟气在流动过程中颗粒之间发生少量碰撞形成的自然结果。而对于聚并后相似粒径的颗粒物,其表面存在着大量的呈现聚集状态的超细颗粒。Johnson等[18]的研究表明,颗粒间结合的主要作用力为范德华力、静电力和万有引力。当颗粒粒径变小,范德华力的作用会变强并最终起主导作用;对于同样粒径的颗粒随着相互间距离的减小,范德华力也会增强并最终起主导作用。因此,复合聚并过程增强颗粒扰动,使得小颗粒间距变小,相互碰撞,增强的范德华力导致了明显的聚并效果。

图7 聚并前后细颗粒物的微观形貌

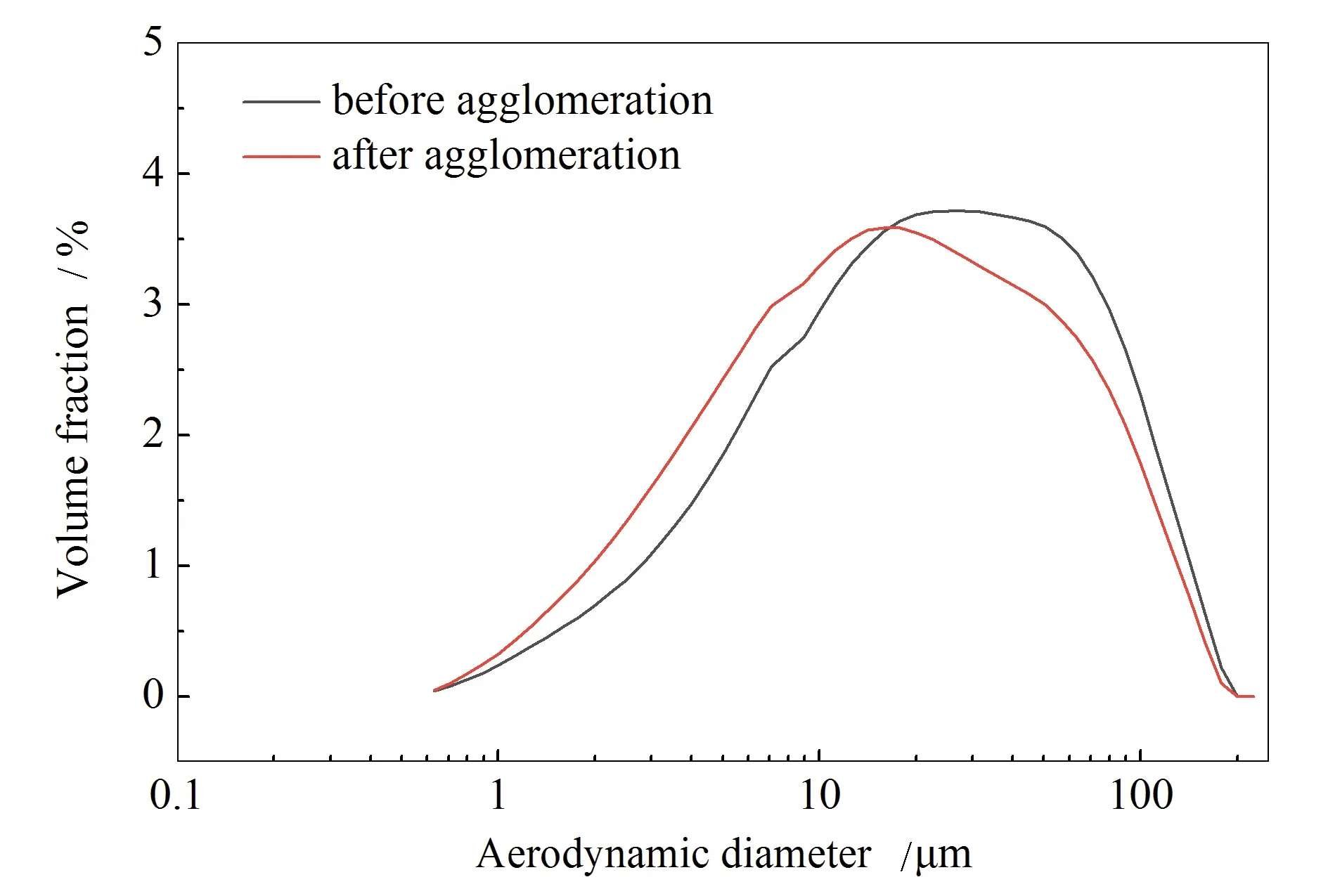

通过分析图8得知,聚并后1-10 μm的颗粒体积分数明显高于聚并前。这一结果证实了聚并作用促使超细颗粒长大,产生了更多该粒径段的颗粒物。总体上1-20 μm粒径段颗粒物的比例在聚并后明显增多,体积占比由44%增加到55%,体现了对超细颗粒物聚并的良好效果。

图8 聚并前后总灰的粒径分布

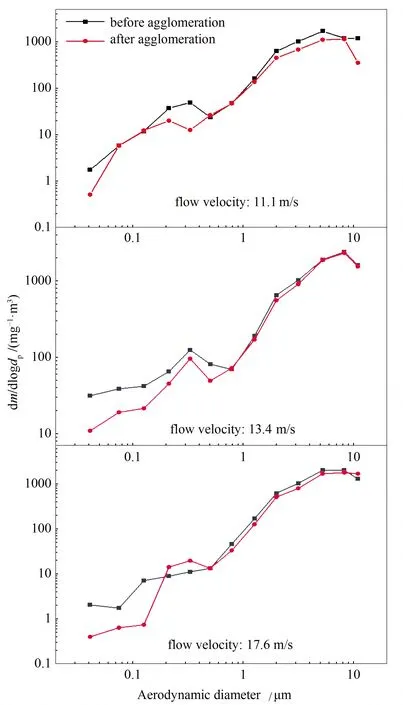

图9为三个流速下聚并前后采样点收集颗粒物的质量-体积浓度粒径分布图,显示了各流速下复合聚并器对PM10的聚并效果。

图9 聚并前后PM10的粒径分布

图9显示电厂燃烧生成的颗粒物(聚并前)呈经典的双峰分布,亚微米颗粒物的峰值在0.6 μm附近,超微米颗粒物的峰值在6-8 μm。各流量下,复合聚并器对PM10均起到了一定的聚并效果,尤其是对于PM1。

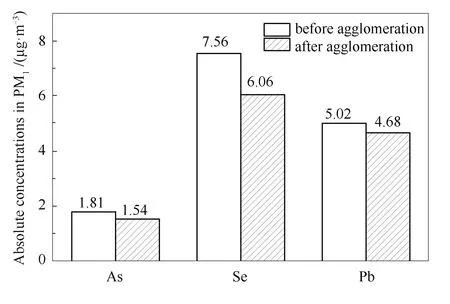

表2 不同烟气流量下复合聚并器对颗粒物的聚并效率

随着聚并器入口烟气流量的增加,一方面,可以增大流场的湍流强度和产涡效果,有利于增加颗粒物的碰撞次数,提高聚并效果;另一方面,随着流量的增大,颗粒物在凝并区的停留时间缩短,造成凝并区的颗粒物浓度降低,使得凝并效果变差。从表1所示本研究实验和模拟结果来看,随着流量的增加,PM2.5聚并率都呈现一定的下降趋势,说明了流量增加导致颗粒停留时间缩短,造成了颗粒物聚并率的下降。而对于PM1来说,图9可以较明显地观察到在较低流量下(-11 m/s),主要是浓度较高的0.2-0.6 μm粒径段的超细颗粒物发生了明显的聚并;流量增加到13.4 m/s后,超细颗粒物聚并程度增强,1 μm以下粒径段都发生了明显的聚并;随着流量增加到17.6 m/s,颗粒停留时间较短造成了颗粒碰撞频率减少,超细颗粒长大到0.2-0.6 μm粒径段后未能进一步长大就到达聚并器出口,造成了PM1聚并率的明显减小。

2.3 复合聚并器对颗粒态重金属的协同作用

本研究还关注了复合聚并器对颗粒态重金属As、Se、Pb的协同作用。电厂用煤中这三种重金属的含量分别为4.59、0.89、21.46 μg/g;而与之对应的,总灰中这三种重金属的含量分别为11.92、5.26、74.14 μg/g,分别增加了2.6倍、5.9倍、3.5倍,显示了颗粒态重金属的富集效应。

针对聚并前后总灰的测试结果见图10。在11.1 m/s流量下,聚并后总灰中As、Pb、Se的含量均有所增加,证明了聚并过程增强烟气流场的扰动,有利于烟气中气态重金属与颗粒物的接触,从而将部分气态重金属转化为了颗粒态重金属。这一现象在Chen等[13]针对Hg的现场研究中已有发现。他们发现安装聚并器后除尘器收集飞灰中的Hg含量比未装聚并器前平均增加了26.4%。聚并过程将气态重金属转化为颗粒态重金属,从而有利于被后续除尘设备脱除后减少重金属对环境的污染。

图10 聚并前后总灰中As、Se、Pb浓度

同时,随着烟气流量从11.1 m/s增加到17.6 m/s,聚并后重金属含量仅有少量增加或未增加,证明了过大的烟气流量使得烟气和颗粒物在复合聚并器内停留时间较短、碰撞速率较快,不利于气态重金属向颗粒物表面的沉积。

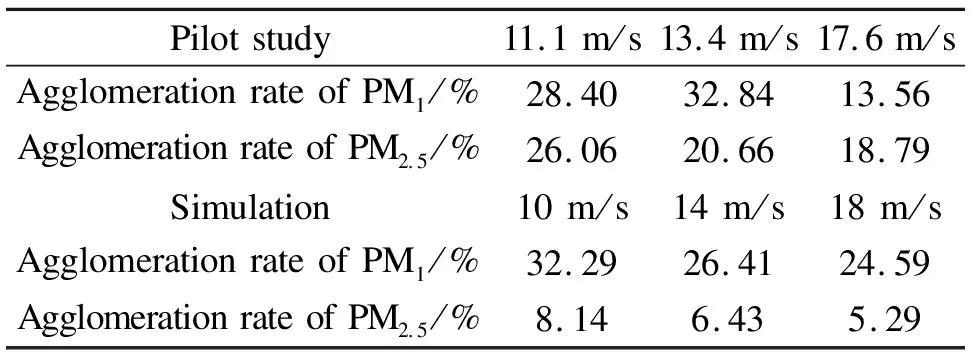

进一步针对颗粒物进行重金属分析,发现如图11所示的聚并后As、Pb、Se都极大程度地富集在了1 μm以内的超细颗粒物上,导致了PM1中重金属含量的明显增加。

图11 聚并前后PM10中As、Se、Pb含量

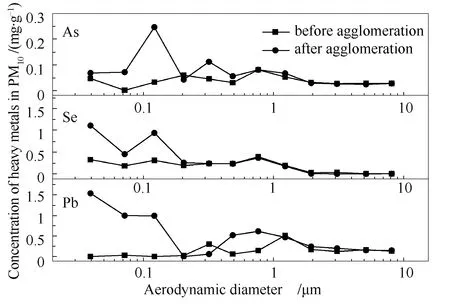

PM1内的As、Se、Pb含量分别由53.4、223.7、148.5 μg/g增加到63.7、250.2、193.1 μg/g;而对于PM1-10则几乎没有增加,仅有Pb少量增加。因此,聚并后重金属在PM1上的富集程度是明显高于PM10和总灰的。聚并后PM1内重金属含量明显增加的原因可能有两点:一是颗粒物粒径越小,比表面积越大,PM1提供了可与烟气中气态重金属充分接触的较大的比表面积,并增加了对于气态重金属的物理吸附;二是由于LPI收集的是0.03 μm以上的颗粒物,聚并前未被LPI收集到的低于0.03 μm的纳米级颗粒物在经过聚并器后很多被聚并长大,从而在聚并后被LPI收集到,其上富集的较高含量的重金属就会出现在聚并后各级颗粒物上。综合考量复合聚并器对PM1的聚并长大作用和对重金属在PM1上的富集作用,如图12所示PM1内的As、Se、Pb绝对质量浓度分别由1.81、7.56、5.02 μg/m3减少到1.54、6.06、4.68 μg/m3,分别降低了14.9%、19.8%、6.8%,显示了聚并后可以通过除尘器脱除PM1的同时协同脱除主要由气态重金属转化而来的颗粒态重金属。

图12 聚并前后PM1中As、Se、Pb绝对质量浓度

3 结 论

数值模拟考察了复合聚并器三种扰流叶片类型(直叶片、折叶片、弯叶片)的压力损失、出口速度均匀性和颗粒物聚并效果,优选折叶片作为中试实验叶片种类。

颗粒物微观形貌可观察到超细颗粒在大颗粒表面的明显富集,复合聚并器对PM1的聚并率可达32.84%,随着流量的增加,PM2.5聚并率呈现一定下降趋势,显示现场使用的烟气流量不宜过大。

聚并过程增强了对气态重金属的吸附,也会聚集富含重金属的纳米级颗粒物,从而造成PM1中重金属浓度的增加;聚并后PM1内的As、Se、Pb绝对浓度均有所降低,显示了聚并后可以通过除尘器脱除PM1的同时协同脱除主要由气态重金属转化而来的颗粒态重金属。

猜你喜欢

杂志排行

燃料化学学报的其它文章

- Study on the environmental effects of heavy metals in coal gangue and coal combustion by ReCiPe2016 for life cycle impact assessment

- In-situ reaction between arsenic/selenium and minerals in fly ash at high temperature during blended coal combustion

- 典型钙/镁基吸附剂对二氧化硒吸附特性研究

- Speciation analysis of arsenic in coal and its combustion by-products in coal-fired power plants

- 燃煤烟气中As、Se、Pb的形态分布及S、Cl元素对其形态分布的影响

- 燃煤电厂砷、硒、铅的排放与控制技术研究进展