高速铁路接触线用高强高导Cu-Cr-Co/Ti合金的组织性能研究

2020-12-30陈世康陈小红王卫东谢浩峰黄国杰彭丽军付少丽刘科杰

陈世康, 陈小红, 刘 平, 王卫东, 谢浩峰, 黄国杰,彭丽军, 刘 文, 付少丽, 刘科杰

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 中国铁道科学研究院,北京 100081;3. 有研工程技术研究院有限公司,北京 101407;4. 信承瑞技术有限公司,常州 213011)

自从1879 年5 月31 日在德国柏林由西门子和哈尔斯克公司展出的世界上第一条电气化铁路以来,特别是到20 世纪50 年代,电气化铁路的建设速度不断加快,修建的国家逐渐增多,目前,我国高速铁路通车里程达到35 000 km,位居世界第一,占世界高速铁路通车总里程的2/3。从1961 年我国第一条93 km/h 电气化铁路-宝凤段,到1964 年日本第一条270 km/h 高速铁路,再到我国第一条350 km/h武广高速铁路,电气化铁路发展的核心技术之一是接触线材料及其制备[1-4],世界各国一直致力于电气化铁路用接触线的研究和开发,接触线材料的发展从纯铜到低速铁路、城市轨道交通用Cu-Ag 合金,到中高速铁路用Cu-Sn、Cu-Mg 合金,再到350 km/h以上高速铁路用高强高导Cu-Cr-Zr 合金[5-10]。随着我国经济建设的高速发展,铁路电气化在我国也得到迅猛发展。然而,我国地域辽阔,人口迁移频繁,给我们的电气化铁路的发展提出了更高的要求,高速、安全的高速铁路成为发展的趋势。

高速电气化铁路的迅速发展对电力牵引用接触线提出了越来越高的要求。电力牵引用接触线是通过与电力机车受电弓滑板滑动摩擦直接向电力机车输送电流的导线。它除正常的磨耗外,还常常受到非正常的机械冲击负荷和故障大电流的影响而发生各种弓网故障,甚至会出现拉断或者熔断事故。所以接触线的性能将直接影响到电力机车的受流质量和机车的安全运行。随着电气化铁路的运行向高速发展,必然要求加大接触线的悬挂张力、提高载流能力、提高接触网的稳定性、改善机车受流质量。因此,要求接触线材料在具有良好导电性的同时,还应具有高的机械强度和高的抗软化温度[11-13]。接触线材料理想的性能指标为:抗拉强度大于530 MPa,电导率大于72.0 %IACS,抗高温软化性能为使用温度在300 ℃时的抗拉强度下降率在10%以内。

Cu-Cr-Zr 合金接触线具有更高的力学性能,良好的抗软化温度,且具有良好的高温强度,成为新型高速铁路接触线的研究热点[14-16]。Cr 元素在铜中的固溶度很小。Cr 的添加起到提高强度的作用[17],同时对合金的导电性的影响很小。而Zr 元素熔点高,耐腐蚀性好,在基体中形成化合物,从而提高接触线的抗拉强度、耐高温性能、耐磨性能[14,18-19]。

然而Cu-Cr-Zr 在制备过程中,存在Zr 元素烧损严重,熔炼过程中Zr 元素的稳定控制难度极大,严重影响了Cu-Cr-Zr 合金的质量稳定性,也限制了Cu-Cr-Zr 合金的应用。目前国内的Cu-Cr-Zr 高铁接触线还处于挂线试运行阶段。为了解决Zr 元素的烧损与成分不稳定问题,很多研究者选择了开发替代Zr 元素的合金[20-22]。由于Co、Ti 元素在铜中的固溶度低,且容易形成合金化合物弥散分布于基体中,起到细化晶粒,强化基体的作用,同时Co、Ti 元素的烧损量小,便于非真空熔炼,成为理想的Zr替代元素[23-25]。基于上述考虑,本文选用Co 和Ti作为Zr 的替换元素,制备Cu-Cr-Co/Ti 合金替代Cu-Cr-Zr 合金,期望在提高合金的制备便捷性的同时,能保持合金的强度、导电、高温强度和耐磨性能等,便于工业化生产和制备。

1 实验材料、设备与方法

1.1 实验材料及熔炼

实验原料为质量分数为99.95%的1#电解铜、Cu-25Cr 中间合金和质量分数为99.90%的Co 或Ti。在高频感应熔炼炉中熔炼,熔炼温度为1 200~1 250 ℃。熔炼前,将原料、铸造模具、工装等在100 ℃下干燥。熔炼时,首先将电解铜、Cu-25Cr 中间合金放置于高纯镁砂干锅中,将纯Co 或纯Ti 放置于熔炼炉的预加料料斗中,开始抽真空至炉内压力低于10-3Pa;然后开始缓慢加热,防止升温过快导致干锅开裂,等加热到1 200~1 250 ℃后,干锅中的原料开始熔化,直至完全熔化,然后加入预加料料斗中的原料,直至熔化,并保温5 min,同时炉膛内充入氩气保护,最后将熔炼好的Cu-Cr-Co 或Cu-Cr-Ti 溶液浇铸到铁模中,形成直径为50 mm 的铸锭。铸锭的具体化学成分如表1 所示。

表 1 Cu-Cr-Co 和Cu-Cr-Ti 合金化学成分(质量分数/%)Tab.1 Chemical composition of the Cu-Cr-Co and Cu-Cr-Ti alloy (mass fraction/%)

1.2 实验及测试设备

在ZG-5kg 真空感应高频熔炼炉中进行熔炼;在OTF-1200X 管式气氛保护电阻加热炉中进行固溶和时效处理。本实验Cu-Cr-Co/Ti 合金的固溶处理温度为960 ℃,保温时间为1 h,并快速水淬;时效温度分别为 450、500、550 ℃,时效保温时间为1 h。时效处理后观察试样微观组织,进行电导率和力学性能测试。

在固溶处理后、时效处理前进行变形量为40%、60%和80%的冷轧变形处理,提高合金的时效效果和综合性能。轧制变形量η 的计算采用下式计算:

式中:η 为变形量;A0为试样轧制前轧制截面的厚度;A1为试样轧制后轧制截面的厚度。

样品依次在400、800、1500、2000、3000、5000、7000#水磨砂纸上抛光,然后在丝绒布上进行精抛,采用混合溶液(10 g FeCl3+25 mL HCl+100 mL C2H5OH)进行金相腐蚀;采用Tecnai G2 F30(加速电压300 kV)型透射电镜(transmission electron microscope,TEM)和FEI Quanta 450(加速电压200 V~30 kV)型扫描电镜(scanning electron microscope,SEM),观察合金的微观结构及形貌;采用DK60 型金属电导率仪测试合金的铸态,冷轧态、时效态的电导率;采用万能试验机进行拉伸试验,同一样品测试3 次,取平均值;采用显微硬度计测试合金的显微硬度,加载载荷100 g,加载时间为10 s,在不同位置测试5 次,取平均值。

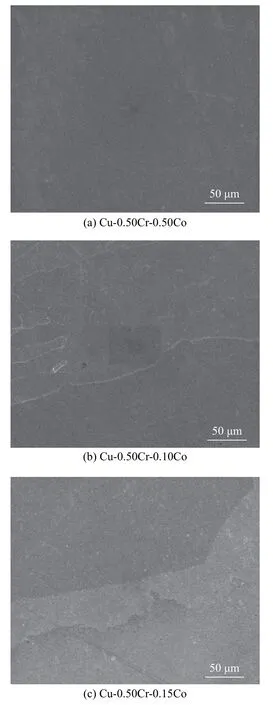

图 1 不同Co 含量的Cu-0.50Cr-xCo 合金的显微组织Fig. 1 Microstructures of the Cu-0.50Cr-xCo alloys with different Co contents

2 结果及分析

2.1 Co 含量对Cu-Cr-Co 合金组织性能的影响

图1 为不同Co 含量的Cu-0.50Cr-xCo 合金在960 ℃固溶60 min,经变形量为80%的冷变形后450 ℃时效60 min后的显微组织。从图1 中可以看出,随着Co 含量的增加,Cu 基体中逐渐出现未固溶的Cr 颗粒,存在于晶界处。尤其是当Co 质量分数达到0.15%时,Cu 基体中晶界和晶内均出现了Cr 颗粒,这些颗粒直径相对粗大,无法起到弥散强化的作用。而且,未固溶的颗粒的存在,降低了基体中的溶质元素的固溶量,导致时效后合金的强度、导电性能的降低,严重影响合金的性能。

图2 为不同Co 含量的Cu-0.50Cr-xCo 合金在960 ℃固溶60 min,经变形量为80%的冷变形后450 ℃时效60 min后的显微硬度、抗拉强度和电导率。从图2 可以明显看出,随着Co 含量的增加,Cu-0.50Cr-xCo 合金的强度(显微硬度和抗拉强度)明显增加,电导率明显降低。Co 质量分数从0.05%增加到0.15%后,Cu-0.50Cr-xCo 合金的电导率从75.6 %IACS降低到65.5 %IACS。从高速铁路接触线的需求来看,接触线的电导率要超过68.0 %IACS,一般常用的Cu-Mg 合金的电导率为72.0 %IACS 以上,因此可以确定Cu-0.50Cr-xCo 合金的Co 质量分数应该不超过0.10%时电导率才能超过72.0 %IACS,达到72. 5 %IACS。而Cu-0.50Cr-0.10Co 合金的抗拉强度和显微硬度分别为420 MPa 和141.2 HV,材料的强度较使用要求来说偏低,需要对合金的制备技术及成分进一步优化。

图 2 不同Co 含量的Cu-0.50Cr-xCo 合金的显微硬度、抗拉强度和电导率Fig.2 Microhardness, tensile strength and electrical conductivity of the Cu-0.50Cr-xCo alloys with different Co contents

图 3 不同Co 含量的Cu-0.50Cr-xCo 合金的拉伸断口SEM 图Fig. 3 SEM images of the tensile fracture of Cu-0.50CrxCo alloys with different Co contents

图3 为不同Co 含量的Cu-0.50Cr-xCo 合金在960 ℃固溶60 min,经变形量为80%的冷变形后450 ℃时效60 min后的拉伸断口形貌。从图3 中可以看出,不同Co 含量的Cu-0.50Cr-xCo 合金的断口上均存在韧窝,由此可推断该合金的断裂为典型的韧性断裂。Cu-0.50Cr-0.05Co 合金的拉伸断口中出现了片状的撕裂形貌,这说明材料中存在一定的缺陷,导致材料局部的抗拉强度降低,从而使合金整体的抗拉强度较低。而Cu-0.50Cr-0.10Co 合金的拉伸断口中存在大量的韧窝,且韧窝大小均匀、细小,合金的抗拉强度也较好,且伸长率较好,为12.4%。Cu-0.50Cr-0.15Co 合金的拉伸断口中韧窝相对较少,有一定的脆性断裂的形貌,这主要是由于合金元素含量较高,固溶时效后,析出的弥散粒子较多,这些弥散粒子或者未实现固溶的Cr 粒子或Co 粒子存在于基体中,降低了材料的塑性,导致该合金的伸长率仅为3.5%。

2.2 不同变形量对Cu-Cr-Co 合金性能的影响

图4 为不同变形量变形后的Cu-0.50Cr-xCo 合金在960 ℃固溶60 min,再经变形量为80%的冷变形后450 ℃时效60 min后的显微硬度、抗拉强度和电导率。从图4 可以看出,随着变形量的增加,Cu-0.50Cr-xCo 合金的显微硬度、抗拉强度都明显增加,而电导率出现微量的降低。变形量从40%增加到80%时,Cu-0.50Cr-0.15Co合金的显微硬度和抗拉强度分别从129.1 HV 和379 MPa 增加到146.2 HV 和440 MPa,分别增加了13%和16%。而电导率从66.8 %IACS 下降到65.1 %IACS,仅下降了2.6%,电导率降低并不明显。从而说明Cu-0.50Cr-xCo 合金可以通过加工硬化来提高合金的强度,同时对合金电导率的影响不大,在工业生产中,可以加大变形量来提高合金的强度,达到使用要求。这是由于Cu-0.50Cr-xCo 合金经过固溶时效处理后,合金元素以弥散析出的形式均匀分布于基体Cu 中,经过变形后,合金内部出现大量位错,这些析出的弥散颗粒起到良好的阻碍位错运动的作用,当位错运动到弥散颗粒附近时,颗粒起到钉扎作用,当位错进一步运动时就要绕过弥散颗粒,在颗粒周围形成大量的位错环,位错数量增加,加工硬化作用越明显[26]。

合金的电导率可以用下式来表示:

式中:ρ 是合金的电导率;ρpho是声子引起的散射电阻率;ρdis是由位错引起的散射电阻率;ρint是由界面引起的散射电阻率;ρimp是由杂质引起的散射电阻率;ρpsf是由沉淀引起的散射电阻率。实际上,ρpho仅与温度有关,ρdis和ρpsf对合金的电导率影响很小,而ρint和ρimp对合金的电导率起关键作用。

随着Co 含量的增加,固溶于基体中的合金元素量相应增加,从而使合金的导电性降低。Co 质量分数从0.05%增加到0.15%,电导率从75.2 %IACS降低到65.1 %IACS。然而随着变形量的增加,合金的导电性能降低不明显,从公式(2)可以看出,位错和弥散析出对电导率的影响并不明显,这与图4 的结果相一致。

图 4 不同变形量的Cu-0.50Cr-xCo 合金的显微硬度、抗拉强度和电导率Fig. 4 Microhardness, tensile strength and electrical conductivity of the Cu-0.50Cr-xCo alloys with different deformation ratios

2.3 时效温度对Cu-Cr-Co 合金性能的影响

图5 为不同时效温度对Cu-0.50Cr-0.10Co 合金在960 ℃固溶60 min,经变形量为80%的冷变形后时效60 min 后的显微硬度、抗拉强度和电导率的影响曲线。从图5 可以看出,随着时效温度的增加,Cu-0.50Cr-0.10Co 合金的显微硬度和抗拉强度快速降低,而电导率逐渐增加。当时效温度从450 ℃增加到550 ℃时,Cu-0.50Cr-0.10Co 合金的抗拉强度从420 MPa 降低到300 MPa。Cu-0.50Cr-0.10Co 合金的强度降低明显,远远低于使用要求。而Cu-0.50Cr-0.10Co 合金的电导率从72.5 %IACS 增加到72.8 %IACS,增加幅度不明显。由此可见,提高Cu-0.50Cr-0.1Co 合金的时效温度并不能提高合金的综合性能,因此,在实际生产中Cu-0.50Cr-0.10Co 合金的时效温度要控制在450 ℃以下。

图 5 不同时效温度对Cu-0.50Cr-0.10Co 合金的显微硬度、抗拉强度和电导率的影响Fig. 5 Effect of aging temperature on microhardness,tensile strength and electrical conductivity of the Cu-0.50Cr-0.10Co alloy

2.4 合金元素对Cu-Cr-X 合金性能的影响

图6 为合金元素Co 和Ti 对Cu-0.50Cr 合金的性能的影响。从图6 可以看出,与Cu-0.50Cr-0.10Co合金相比,Cu-0.50Cr-0.07Ti 合金的合金元素含量虽然有所降低,但合金的抗拉强度和显微硬度均有明显提高,抗拉强度从420 MPa 增加到了450 MPa,同时Cu-0.50Cr-0.07Ti 合金的电导率增加到73.1 %IACS,增加了0.6 %IACS。

图7 为Cu-0.50Cr-0.10Co 和Cu-0.50Cr-0.07Ti合金的TEM 图。从图7 可以看出,Cu-0.50Cr-0.07Ti合金中均匀的弥散分布着大小一致的硬质颗粒,而Cu-0.50Cr-0.10Co 合金中析出的硬质颗粒大小不一。

图8 为Cu-0.50Cr-0.10Co 合金的SEM 图。从图8 可以看出,Cu-0.50Cr-0.10Co 合金经过固溶时效后,在合金的晶界处仍然存在一定数量的未固溶的Cr 颗粒,这些Cr 颗粒的存在降低了合金的晶界强度,导致合金的抗拉强度、伸长率和电导率均有明显的降低。合金的强度和电导率也低于Cu-0.50Cr-0.07Ti 合金。

图 6 Cu-0.50Cr-0.10Co 和Cu-0.50Cr-0.07Ti 合金的显微硬度、抗拉强度和电导率的影响Fig. 6 Microhardness, tensile strength and electrical conductivity of the Cu-0.50Cr-0.10Co alloy and Cu-0.50Cr-0.07Ti alloy

图 7 Cu-0.50Cr-0.10Co 和Cu-0.50Cr-0.07Ti合金的TEM 图Fig. 7 TEM images of the Cu-0.50Cr-0.10Co alloy and Cu-0.50Cr-0.07Ti alloy

图 8 Cu-0.50Cr-0.10Co 合金的SEM 图Fig. 8 SEM image of the Cu-0.50Cr-0.10Co alloy

3 结 论

本文采用高频真空感应熔炼制备了Cu-0.50CrxCo 合金和Cu-0.50Cr-0.07Ti 合金,并研究了Co 含量、变形量、时效温度以及合金元素Co、Ti 对Cu-0.50Cr 合金的组织性能的影响,研究表明:

(1)随着Co 含量的增加,Cu-0.50Cr-xCo 合金的强度明显增加,电导率明显降低,在Cu 基体的晶界处逐渐出现未固溶的Cr 颗粒,这些颗粒的存在会严重影响合金的性能。Co 质量分数从0.05%增加到0.15%后,Cu-0.50Cr-xCo 合金的电导率从75.6 %IACS降低到65.5 %IACS。根据高速铁路接触线的实际使用要求,可以确定Cu-0.50Cr-xCo 合金的Co 的质量分数应该低于0.10%。

(2)随着变形量的增加,Cu-0.50Cr-xCo 合金的显微硬度、抗拉强度都明显增加,而电导率出现微量的降低。变形量从40%增加到80%时,Cu-0.50Cr-0.15Co 合金的显微硬度和抗拉强度分别从129.1 HV 和379 MPa 增加到146.2 HV 和440 MPa,分别增加了13%和16%。而电导率从66.8 %IACS降低到65.1 %IACS,仅下降了2.6%,电导率降低并不明显。

(3)随着时效温度的增加,Cu-0.50Cr-0.10Co 合金的显微硬度和抗拉强度快速降低,而电导率逐渐增加。当时效温度从450 ℃增加到550 ℃时,Cu-0.50Cr-0.10Co 合金的抗拉强度从420 MPa 降低到300 MPa,电导率从72.5 %IACS 增加到72.8 %IACS,增加幅度不明。由此可见,Cu-0.50Cr-0.10Co 合金的时效温度要控制在450 ℃以下。

(4)与Cu-0.50Cr-0.10Co 合金相比,Cu-0.50Cr-0.07Ti 合金的抗拉强度达到450 MPa,同时Cu-0.50Cr-0.07Ti 合金的电导率提高到73.1%IACS,可以看出,合金元素Ti 对Cu-Cr 系合金的强度与导电性能的提高更为明显。