聚合物改性硫铝酸盐水泥基防水涂料的助剂选择与优化

2020-12-30万璐

万 璐

(中国建筑上海设计研究院有限公司,上海 200062)

采用涂料对混凝土工程进行防护始于20 世纪50 年代,在60 多年的发展史中,多种性能良好的涂料通过大量的实验和应用被研究出来[1-3]。Gupta等[4-5]分别采用酚醛和氯化橡胶改性制得防腐涂料,在耐水性等方面得到极大提升。但单一的有机涂料存在耐候性较差,并且易老化的问题[6]。水泥是一种极为常见的水硬性无机胶凝材料[7],其施工性能良好。但若将单一的水泥材料用做防护材料,仍然存在着一些不可避免的缺点,例如脆性大、自重大、收缩易变形、延伸率低、耐腐蚀性差等[8]。针对有机聚合物和水泥的这些优缺点,近年来研究者[9-12]通过将不同聚合物与水泥共混研究出绿色环保的聚合物改性水泥基涂料,此涂料既具有水泥材料强度高、与基层黏结性高的优点,也具有聚合物涂层的韧性好、延展性好的优点[13]。

聚合物改性水泥基涂料作为一种复合防水涂料,其原料用量、敏感助剂的种类及用量、涂料的配制以及施工的方案均对涂料的应用和力学性能造成一定影响[14-15]。已有研究表明,敏感助剂是聚合物水泥防水涂料的重要组成成分,虽然所占的比例很小,但是所起的作用十分重要[16-19]。其中,防水剂、润湿剂、防沉淀剂和消泡剂或对水泥颗粒和水泥水化产物表面进行改性,或降低乳液表面张力,从而使聚合物乳液与水泥结合稳定致密[20-22]。然而,因聚合物改性水泥基涂料的组分具有多变性,使敏感助剂在硫铝酸盐水泥体系涂料中的作用鲜有报道。本文以聚丙烯酸酯乳液作为主要有机组分,以硫铝酸盐水泥作为无机组分制备聚合物改性硫铝酸盐水泥基涂料,分别研究防水剂、润湿剂、防沉淀剂和消泡剂对该涂料体系拉伸性能和吸水率的影响,为敏感助剂在该体系掺量的确定,提供一定的参考和依据。

1 实 验

1.1 原材料

所用乳液为山东优索化工科技有限公司生产的聚丙烯酸酯(polyacrylate,PA)乳液,表1 是PA 的基本性能。表2 是采用的助剂的基本信息。所用水泥为硫铝酸盐水泥(sulphoaluminate cement,SAC),标号为42.5,由唐山北极熊建材公司生产,其基本化学组成如表3 所示。

表 1 PA 的基本性能Tab.1 Properties of PA

表 2 助剂的基本信息Tab.2 Basic information of additives

表 3 硫铝酸盐水泥的化学组成(质量分数/%)Tab.3 Chemical components of SAC (mass fraction/ %)

1.2 涂料制备

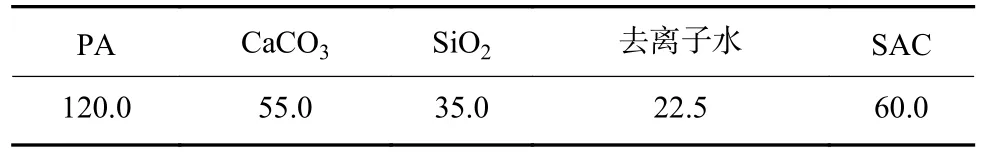

聚合物改性硫铝酸盐水泥基涂料的聚灰比取1:1,填料选择为轻质碳酸钙(CaCO3)和二氧化硅(SiO2),其详细配比如表4 所示。防水剂质量分数(相对水泥)设置为0、1.0%、2.0%、3.0%、4.0%;润湿剂质量分数(相对水泥)设置为0、0.2%、0.4%、0.6%、0.8%;防沉淀剂质量分数(相对水泥)设置为0、0.5%、1.0%、1.5%、2%;消泡剂质量分数(相对水泥)设置为0、1.5%、3.0%、4.5%、6%。

表 4 涂料配比组成Tab.4 Mixture ratio of the coating g

制备涂料时先将PA 乳液和去离子水均匀搅拌5 min,随后按既定比例分别加入润湿剂和防沉淀剂再次搅拌5 min。称取一定量的SAC、CaCO3和SiO2作为粉料加入其中,在净浆搅拌机中快搅5 min,其中逐滴加入一定量的消泡剂和防水剂,最终确保搅拌后浆料分散均匀。搅拌结束后,将料浆在室温下静置3 min,以减少料浆表面的气泡,然后将其倒入模具中成型。最后参考GB/T 23445—2009《聚物水泥防水涂料》养护涂层后再进行相关性能测定。

1.3 实验方法

1.3.1 拉伸性能测试

参照GB/T 16777—2008《建筑防水试验方法》要求,将试样裁剪成哑铃Ⅰ型待测试,使用无锡建仪WEW-300 型万能试验机测定试样的拉伸强度。

试样拉伸强度的计算式为:

式中:I 为试样的拉伸强度;F 为最大拉力;B 为试样宽度;D 为试样厚度。

1.3.2 吸水率测试

涂层养护至规定养护龄期(7 d)时裁剪试样,规格设定为40.0 mm×40.0 mm。称重后,将试样放入水中72 h,分别测定在既定龄期下的样品质量,根据质量差计算吸水率,计算式为:

式中: ω为试样的吸水率; m0为试样的初始质量;mn为试样浸水后的质量。

2 结果与讨论

2.1 润湿剂

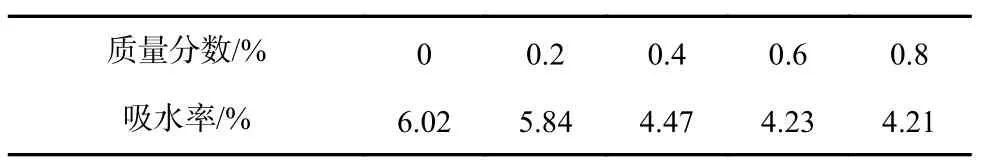

润湿剂属于表面活性剂一类,其作用主要是改变乳液颗粒的润湿性,从而能够将水泥等填料更好的润湿包裹[20]。表5 展示了涂料拉伸强度随润湿剂掺量的变化。由表5 可知,涂料拉伸强度随润湿剂掺量的增加从2.01 MPa 增加到2.62 MPa,而当润湿剂质量分数达到0.8%时,涂料拉伸强度不再增加反而有小幅度降低(2.60 MPa)。表6 为涂料吸水率随润湿剂掺量的变化。表5 的结果与表6 的结果有着类似的变化趋势。由表6 可知,润湿剂质量分数从0 增加到0.6%,涂料的吸水率由6.02%降低到4.23%,而在润湿剂质量分数为0.8%时涂料的吸水率为4.21%,与0.6%掺量相比,试样吸水率降低幅度不大。这是因为,通常“水包油”体系的水性乳液在制备时,往往会加入起稳定乳液油相颗粒的乳化剂。一般情况下,乳化剂不能完全覆盖在乳胶颗粒的表面,会留有一定的“间隙”,润湿剂由于同时具有疏水基团和亲水基团,其在涂料中往往会在搅拌时定向吸附在“间隙”中,起到润湿包裹水泥等填料的作用,但过量的加入会导致其在体系内剩余,在涂料成膜时往往成为缺陷,最终导致涂料拉伸性能和吸水率的不足。

表 5 润湿剂掺量对涂层拉伸性能的影响Tab.5 Effect of wetting agent content on the tensile properties of the coatings

表 6 润湿剂掺量对涂层吸水率的影响Tab.6 Effect of wetting agent content on the water absorption of the coatings

2.2 防沉淀剂

表7 为防沉淀剂掺量变化对涂层拉伸性能的影响。由表7 可知,涂层的拉伸性能呈现先增加后趋于平缓的趋势,防沉淀剂质量分数为1.0%时拉伸强度为2.38 MPa,与质量分数2.0%时的2.40 MPa相接近。在聚合物改性水泥基涂料体系中,聚合物乳液通过自身的活性基团与水泥水化产物交联结合形成3D 网状交联结构[23],而随着防沉淀剂掺量的提高,会使此结构愈加稳定,体系中的有机无机组分结合更加致密。同样,表8 中涂层吸水率随防沉淀剂掺量的变化也显示了相似的趋势,掺量1.5%时吸水率仅为5.30%。

表 7 防沉淀剂掺量对涂层拉伸性能的影响Tab.7 Effect of anti-sediment agent content on the tensile properties of the coatings

表 8 防沉淀剂掺量对涂层吸水率的影响Tab.8 Effect of anti-sediment agent content on the water absorption of the coatings

2.3 防水剂

有机硅防水剂已经被广泛证明其、有着显著地提高水泥基制品防水性能的作用[22]。表9 和表10分别为涂料拉伸性能和吸水率随防水剂掺量变化的结果。由表9 可以看出,涂料的拉伸强度呈现先增加后逐渐降低的趋势,拉伸强度在防水剂质量分数为2.0%时达到峰值,为2.25 MPa,但质量分数为4.0%时的拉伸强度(1.72 MPa)低于未掺防水剂的拉伸强度(2.01 MPa)。然而,涂料的吸水率随着防水剂掺量的增加显著降低。

表 9 防水剂掺量对涂层拉伸性能的影响Tab.9 Effect of waterproof agent content on the tensile properties of the coatings

表 10 防水剂掺量对涂层吸水率的影响Tab.10 Effect of waterproof agent content on the water absorption of the coatings

图1 为防水剂质量分数分别为2.0%和4.0%时的涂层接触角图。由图1 可知,在防水剂质量分数为2.0%与4.0%时,涂层断面的接触角也显著降低。这是因为,有机硅防水剂会与水泥水化产物表面的羟基结合形成稳定的硅氧键[22],而有机硅的其余疏水基团朝向外部,起到了“阻水”的作用,导致了吸水率的降低。同样地,这种结合也抑制了水泥颗粒的进一步水化,在聚合物改性水泥基涂料体系中,“刚性”的水泥往往主导整个体系的强度,水泥水化的不完全必定会导致拉伸强度的降低。

图 1 不同防水剂掺量时涂层接触角图Fig.1 Contact angle diagrams of the coatings with different amounts of waterproof agent

2.4 消泡剂

涂料拉伸性能和吸水率随消泡剂掺量的变化趋势分别如表11 和表12 所示。由表11 和表12 可以看出,随着消泡剂掺量的增加,涂层的拉伸强度在消泡剂质量分数为1.5%时达到峰值,为2.33 MPa,随后逐渐降低。涂层吸水率在消泡剂质量分数超过1.5%时降低幅度不大。在制备涂层的机械搅拌过程中极易产生气泡,而气泡会因涂料体系黏度太高而不易破裂,从而导致涂料成膜后内部出现气孔缺陷。这不但会给后续的涂刷等施工带来巨大的不便,同时也会严重影响聚合物改性水泥基涂料的性能。消泡剂的加入能有效的除掉气泡,减少涂层因气泡而具有的缺陷,降低涂层的孔隙率。但消泡剂过量时会破坏体系内的网络交联结构[18],影响消泡剂的消泡效果,从而使得涂料的拉伸性能降低以及吸水率降低不明显。

表 11 消泡剂掺量对涂层拉伸性能的影响Tab.11 Effect of defoamer agent content on the tensile properties of the coatings

表 12 消泡剂掺量对涂层吸水率的影响Tab.12 Effect of defoamer agent content on the water absorption of the coatings

2.5 微观结构

图2 是聚合物改性硫铝酸盐水泥基涂料的微观结构。图2(a)为未掺加任何助剂的涂料的微观形貌,其中存在大量的裂纹和空隙,聚合物不能形成完整的空间网络贯穿整个涂层;涂料内部没有或很少有完整的薄膜结构,颗粒松散堆积。而在图2(b)中涂料经助剂的改性,水泥水化产物可被完整且连续的薄膜覆盖。由此可知,助剂在聚合物改性硫铝酸盐水泥基涂料中起着重要的作用。

图 2 聚合物改性SAC 基涂料的微观结构Fig.2 Microstructures of the polymer modified SAC-based coatings

3 结 论

本文以聚丙烯酸酯乳液作为主要有机组分,以硫铝酸盐水泥作为无机组分,通过改变润湿剂、防沉淀剂、防水剂和消泡剂的掺量,分别对涂层进行拉伸性能和吸水率测试,分析4 种助剂对涂料的综合影响,得出结论如下:

(1)获得了硫铝酸盐水泥基涂料含润湿剂的最佳质量分数为0.6%、防沉淀剂的最佳质量分数为1.5%、防水剂的最佳质量分数为2.0%,消泡剂的最佳质量分数为1.5%。

(2)掺加适量助剂可以明显优化涂料的微观结构,涂料内部无明显缺陷且形成聚合物膜包裹水泥水化产物的连续结构。