铝合金阳光房水槽型材的挤压模具设计与制造

2020-12-30满士国

邢 阳, 满士国

(广东坚美铝型材厂(集团)有限公司,广东 佛山 528222)

随着社会的进步和人们对生活品质的追求,铝型材的普及越来越广泛。铝合金阳光房型材作为别墅阳光房结构最专业的型材之一,是近年来在建筑艺术领域备受关注的类型。铝合金阳光房从研发、设计到推广实用,越来越受到人们的青睐,不仅高端大气,还容易安装。水槽在阳光房中起到排水作用,由于该型材悬臂特别长,技术要求比较高,必须采用合理的模具设计和优良的加工工艺,且对模具材料有严格要求。因悬臂较长,如果加工和生产工艺把控不严,模具生产时极易变形,会严重影响出材的质量[1-3]。现以实际生产工艺来论述铝合金阳光房水槽型材的超长悬臂模具设计与制造的关键点,供相关技术人员参考。

1 阳光房水槽型材结构分析

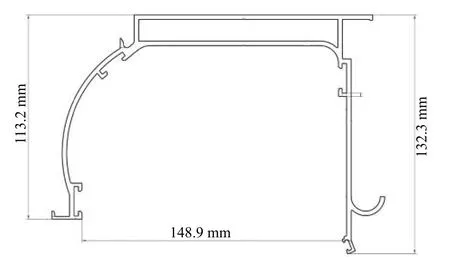

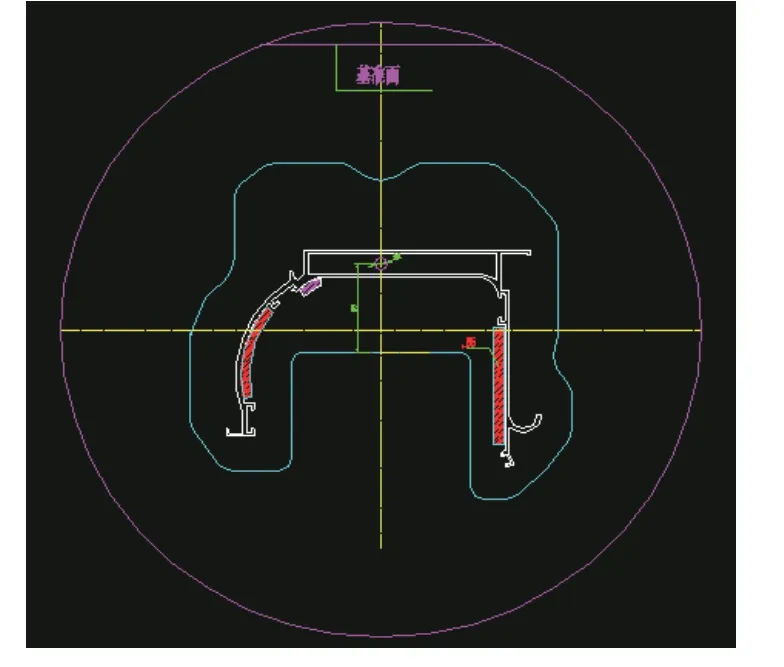

图1 为铝合金阳光房水槽型材截面图。作为挤压扁孔空心型材,该水槽空心部分和悬臂部分壁厚尺寸、外形形状精度要求较高,尺寸公差为±0.1 mm。悬臂部分最长为132.0 mm,最宽为184.3 mm,这个长度差不多为空心部分的8 倍,开口公差±0.5 mm。为保证出材不变形,悬臂圆弧部分出材变形公差应控制在±0.2 mm 以内,由此给阳光房水槽型材的模具设计、制造和生产带来很大的难度[4-6]。

图 1 铝合金阳光房水槽型材截面图Fig.1 Cross section drawing of aluminum alloy sunroom flume profile

2 水槽型材挤压模具设计

2.1 模具结构的布局

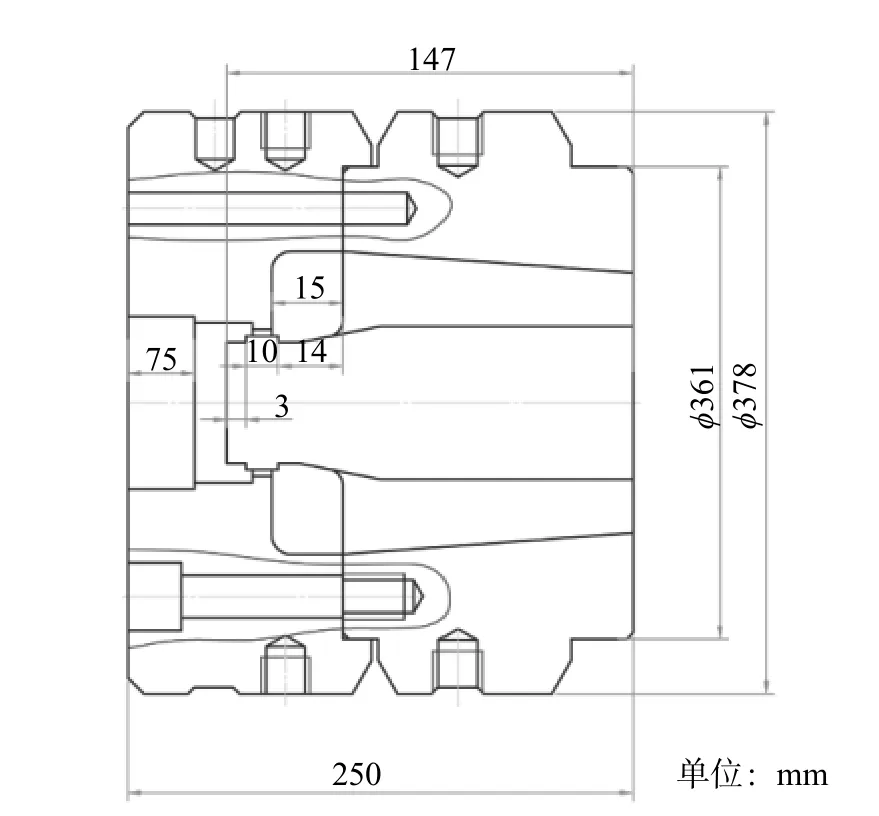

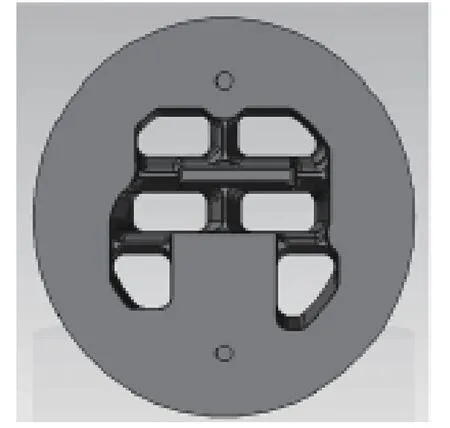

在结构上,阳光房水槽型材的关键技术难点在于悬臂部分成型和空心部分壁厚控制。由于此水槽模具为空心型材即模具应为分流模结构,因空心部分扁长,加上悬臂部分超长,考虑到挤压过程中受力状况,模具强度必须有所保证,否则模具在挤压生产时极易弹变。因此,必须合理分配上、下模具的厚度,为此设计下模与上模的厚度比例为3:2,以保证下模槽位的强度[7-8]。充分考虑模具的受力强度和金属流动均衡等因素,为模具设计了6 个分流孔。使用直径为φ254 mm 的挤压筒,进料孔直径控制在φ239 mm,为保护模具在挤压时出现弹变情况,必须配套生产一个专用垫。为保证金属流速均衡且能充分在焊合室焊合,必须保证型材密度及空心部分的壁厚,下模焊合室深度确定为深15 mm,上模桥沉桥10 mm 即作为上焊合室用[9-11]。设计的模具结构示意图如图2 所示,模具布局分流孔3D 图如图3 所示。

图 2 模具结构示意图Fig.2 Schematic diagram of the die structure

图 3 模具布局分流孔3D 图Fig.3 3D drawing of the die layout porthole

2.2 挤压模具孔尺寸

2.2.1 模芯尺寸

因空心部分窄长,壁厚尺寸公差为±0.2 mm,考虑到模具进料孔金属流速,模芯为偏心定位,缩水率为1.01。模具在加工时会出现误差,因此在设计时壁厚必须做预变壁厚。在加工时模芯工作带离下空刀5 mm处做15°保护台,对模芯起到加强保护作用。模具加工时不可出现尖角,必须用圆弧过渡。

2.2.2 下模孔尺寸

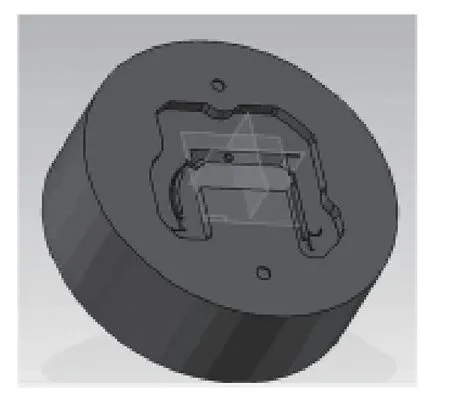

模具的悬臂部分最长133 mm,宽184 mm,尺寸的公差±0.2 mm,考虑到悬臂较长易变形、缩水率比较大及加工误差等因素[12],故设计该悬臂部分的缩水率为1.013%,空芯部分的缩水率为1.010%,超长悬臂要做外开预变形0.15°。下模3D 图和下模焊合室分别如图4和图5 所示。

图 4 下模3D 图Fig.4 3D graph of the lower die

图 5 下模焊合室Fig.5 Welding chamber of the lower die

2.2.3 模具工作带设计

进料口布局是为了使进入模具的金属流速均衡,而工作带设计则是为了进一步对流速起到调节作用。流速不均会严重影响型材的成形度,造成壁厚偏差及表面缺陷的情况。图6 为下模工作带设计图。考虑到悬臂部分为实心且壁厚较厚,为对流速起到调节作用,故悬臂处的工作带长11.0 mm,因悬臂部分太长工作带调整不够,下模悬臂部分加5.0 mm×5.0 mm 高拦基。为使空心部分流速与悬臂部分一致,空心部分工作带会设计得短一些,最外面部分7.5 mm,离中心部分8.0 mm。

图 6 下模工作带Fig.6 Working belt of the lower die

3 水槽型材挤压模具加工工艺

用UG 软件对水槽型材挤压模具建3D 模型,采用高精度的CNC 数控设备对模具进行粗、精加工,以有效地保证模芯、进料孔及下模焊合室的精度。粗、精加工工艺孔,线切割以基准面为水平面、工艺孔为中心分中加工,上、下模具同心加工无误差。CNC 数控设备能很好地解决因手工铣床加工出现精度不高、易偏差等缺点[13-15]。为提高模具质量,加工时还需注意以下几点:

(1)CNC 数控粗、精车必须同心加工。

(2)CNC 数控加工中心保证基准面的垂直度和光洁度,销钉和螺丝孔上、下模必须一致,铣削基准面平面度小于0.05 mm,粗糙度Ra 达到0.8 mm。模芯经数控可以精加工到位。

(3)电火花加工下模时,电极必须圆滑过渡,不可有棱角、毛刺,一级空刀精加工时空刀部分必须均匀,毛条部位电流适当调小一些。

(4)线切割必须以基准面校平行,再用工艺孔分中,误差必须小于0.03 mm 方可加工。

4 结 论

采用先进的加工工艺、高精度的数控设备对水槽挤压模具进行加工,不仅可以提高精度、减少误差,使壁厚均匀,而且还可以提高生产效率,节约生产成本。目前,水槽型材挤压模具已成功量产,可为铝合金挤压模具提供新的设计思路。