大倾角综放工作面煤机自动拖缆装置的技术创新

2020-12-28江学权

文/江学权

大倾角综放(一般指倾角35°~55°的煤层)工作面煤机电缆管理一直是煤矿安全生产管理的难题。工作面生产过程中,煤机电缆需设专人看管,看管电缆人员易被工作面滚矸(煤)伤害,电缆容易放大滑造成人员伤亡,同时造成煤机运行效率低。为有效解决大倾角综放工作面煤机电缆管理难题,徐矿集团秦源煤业公司研制出煤机自动拖缆装置,在使用过程中解决了拖移钢丝绳易拉断问题,提高了大倾角综采(放)工作面开采的安全可靠性和生产效率,具有较高的应用和推广价值。

一、煤机自动拖缆装置研制方案

针对工作面煤机电缆管理问题,要实现电缆运行无人值守自动拖移,首先要解决动力源问题,其次要确定煤机滑动电缆管理方式,再次要通过可靠的滑轮组件将动力源和煤机滑动电缆连接。

1.动力源确定

由于煤机电缆是同煤机运行紧密联系在一起的,考虑到外加动力源难以将煤机和电缆运行兼顾,最终确定将煤机作为动力源,通过滑轮组件将煤机运行和电缆移动衔接起来。

2.煤机滑动电缆管理方式

煤机滑动电缆分煤机上下两种管理方式。煤机滑动电缆在煤机上方时,一旦出现牵引钢丝绳拉断,易造成电缆放大滑;煤机滑动电缆在煤机下方时,由于不需要人工看管电缆,不必考虑工作面滚矸(煤)对人员造成伤害,同时若牵引钢丝绳拉断,煤机及时停止运行,不会造成电缆放大滑。因此,确定煤机电缆在煤机下方滑动牵引的方式。

3.滑轮组件连接方式

(1)煤机焊接外挂点。煤机在下井前,根据工作面推进方向,确定在煤机机身左侧或右侧焊接外挂点,外挂点钢板焊接在煤机面板适当位置(不影响电缆拖移),钢板要有足够强度,厚度应大于20mm,宽度不低于150mm,伸出煤机面板长度与煤机电缆拖线架平齐,中间钻一φ20mm圆孔,便于牵引钢丝绳生根。

(2)运输机头和尾部大壳外侧焊接外挂点。在运输机头和尾部大壳外侧φ30mm运输机链环焊接外挂装置,便于滑轮生根固定,外挂点要避开机头与减速机连接处,方便滑轮运行调整。

(3)牵引钢丝绳长度及规格确定。煤机自动拖缆装置通过滑轮组件将电缆和煤机运行连接在一起,煤机在工作面上下作往复运动,牵引钢丝绳牵引电缆在电缆槽内滑动。牵引钢丝绳长度应为工作面两倍长度减去煤机机身长度,长度不足易造成断绳,长度过长则造成材料浪费。电缆牵引力主要是克服上下层电缆之间摩擦力和电缆夹对电缆槽的阻力,选用φ12.5mm钢丝绳强度能满足要求。

4.固定煤机电缆和冷却水管

为克服H型和U型电缆夹对牵引架卡阻,根据不同型号运输机和电缆及冷却水管规格,选用相应型号“O”型全封闭电缆夹。一般选用OA-4的规格125×150×137mm(孔距×宽度×高度)型号电缆夹,小巧方便,能满足现场使用要求。

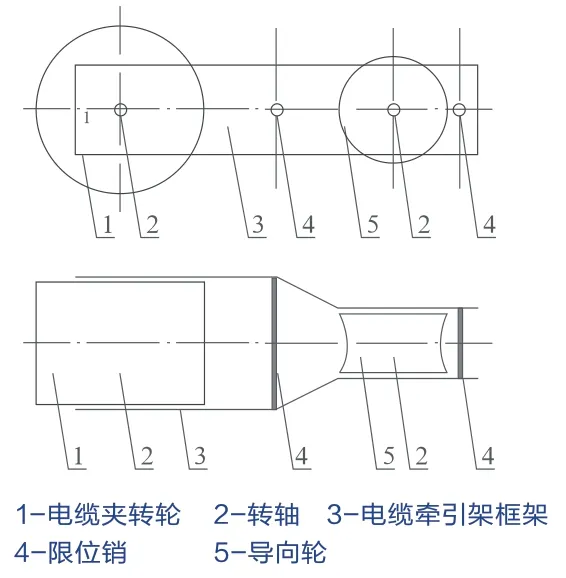

5.制作电缆牵引架

电缆牵引架是将滑动电缆和牵引钢丝绳连接起来的关键装置,电缆牵引架有2个传动轮,上传动轮便于电缆夹滑动,下传动轮实现钢丝绳往复运动。电缆牵引架内宽应大于电缆夹宽度,外宽必须小于电缆槽宽度,均留设不小于10mm的间隙,方便电缆夹滚动和牵引架在电缆槽内运行。电缆牵引架示意图如图1所示。

图1 电缆牵引架示意图

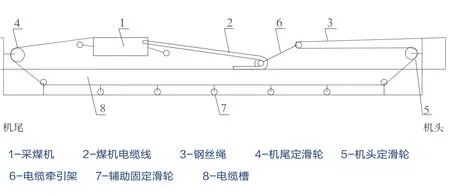

6.煤机自动拖缆

煤机自动拖缆示意图如图2所示。

二、存在的问题与改进措施

1.存在的问题

煤机自动拖缆装置投入使用后,由于电缆槽外侧不封闭,连接电缆槽挡煤板方夹板突出,易造成对电缆牵引夹卡阻,一旦发现不及时易造成牵引钢丝绳拉断,重新更换牵引绳一方面延误时间,另一方面造成材料的浪费。

2.改进措施

(1)设计钢丝绳过载保护。将MG700/300煤机内部控制回路XQA15和XQA16两触点连接线断开,引出一控制线接入行程开关,将行程开关拉线和拉簧连接,拉簧一端固定在煤机焊接的外挂点上,另一端和牵引钢丝绳连接。当牵引钢丝绳卡阻受力拉伸拉簧伸长,行程开关动作断开煤机控制回路,煤机停止牵引,保护钢丝绳不拉断,及时排查问题后恢复煤机运行。

(2)拉簧刚度选择。为避免拉簧选择不当造成行程开关频繁动作,或因拉簧拉力过大行程开关不动作,失去对钢丝绳的保护作用,须选择相应刚度的拉簧。设定拉簧达到相应拉力,拉簧伸长量达到100mm时,行程开关动作断开控制回路。φ12.5mm钢丝绳破断拉力约为8200kg,取4~6倍安全系数,拉簧拉力回应为2050~1533kg。拉簧刚度按下式计算:

K=F/X

K——拉簧刚度,kg/mm;

F——拉簧拉力,2050~1533kg;

X————设定拉簧拉伸量,100mm;

则,K=F/X=20.5~15.33kg/mm。

依据上述计算结果,选择满足条件的相应拉簧。

图2 煤机自动拖缆示意图

三、煤机拖缆装置的实施效果

1.实现了减人提效和安全生产

煤机自动拖缆装置在N102、M 302工作面进行了推广使用,项目实施前综采工区生产班安排4个人专门看管电缆线。项目实施后节省了专人拖拉看管电缆,节省用工折合10工/天,做到了减人提效。同时,杜绝了煤机电缆线放大滑事故以及滚矸伤人事故,安全效果显著。

2.提高了煤机运行效率

项目实施前,煤机在运行过程中受人工拖拉看管电缆的影响,大大降低了煤机运行速度,正常情况下平均每天割煤6刀(除去片帮,冒顶等影响);项目实施后煤机运行速度得到了有效提升,正常情况下每天割煤9刀,加快了工作面推进速度,缓解了易自燃煤层发火压力。

3.降低了材料消耗

项目实施前,电缆线、管路磨损严重,来回反复折线造成每个月都要对煤机进线口电缆重新做头,大约截去电缆2m左右,并且每月都需要更换水管30m左右。安装自动拖缆装置后,电缆、管路得到有效保护,电缆线不再需要重新做头,也不需要更换水管。

4.经济效益明显

项目实施后,每年节省人工费109.5万元、电缆线费用4.248万元、电缆夹板费用8.16万元,合计创效121.81万元。