2195铝锂合金焊接技术研究进展

2020-12-28元琳琳王炜陈晓宇

元琳琳, 王炜, 陈晓宇

(1.北京有色金属与稀土应用研究所,北京 100012;2.北京市电子信息用新型钎焊材料工程技术研究中心,北京 100012)

0 前言

铝锂合金具有良好的综合性能,第一代由美国及前苏联开发,至今已发展至第三代[1]。锂的密度为0.534 g/cm3,是自然界最轻的金属元素。研究表明,在铝中每添加1%(质量分数)的锂,合金密度可降低3%,弹性模量可提高6%。采用铝锂合金替代常规铝合金,可使结构刚度提高15%~20%,减重10%~15%,这对飞行器实现结构轻量化至关重要,是添加其他轻元素(Be,Mg等)所不能及的[2]。此外,锂在铝中的固溶度,630 ℃时最大为4.2%,室温下则不到1%,这有利于合金在淬火和人工时效后硬化[3]。铝锂合金中,2195合金最初由美国Martin Maritta公司和Reynolds公司合作研制,该合金具有超高强度、优良的可锻性和低温性能,在Weldalite铝锂合金系列中应用最广,可取代原来的2219和2014合金,应用于大型运载火箭的低温推进剂贮箱、导弹壳体油箱等结构中,在航空飞行结构体中也具有广泛的应用前景。目前,美国已经基本解决2195铝锂合金关键制造技术问题,并已用于制造大型贮箱,成功代替2219铝合金,经试验满足结构强度要求[4]。我国在“九五”期间,由西南铝业与中南大学联合成功研制高强铝锂合金大规格薄壁管和板材,性能与美国Alcoa公司产2195铝锂合金相当[5]。随着2195铝锂合金的广泛应用,其焊接技术也受到越来越多的关注。

1 2195铝锂合金焊接特点

2195铝锂合金焊接热裂纹尤其是凝固裂纹敏感性高,且该合金多用于大型焊接构件,不能进行焊后热处理,因此焊态下接头性能较低。该合金在焊接过程中主要存在接头软化、易产生气孔和裂纹三类问题[6]。

1.1 接头软化

2195铝锂合金是典型的沉淀强化型铝合金,采用普通的熔焊工艺方法焊接存在明显的接头软化问题,强度愈高,接头软化问题愈突出。产生接头焊缝软化现象主要是由焊缝时效不足和热影响区过时效导致。焊缝时效不足是由于焊接熔池凝固速度快,大量溶质元素如Li等在枝晶间偏析,致使固溶体中的过饱和度不足,焊后时效过程中仅有少量硬化相析出。热影响区过时效是由于强化相发生聚集长大和脱溶转变,在基体中的数量减少,间距增大,宏观表现为接头强度降低[7]。

1.2 焊接气孔

2195铝锂合金中Li元素对氢的亲和力极强,因此该合金含氢量比普通铝合金更高。同时,Li活性较强,在合金的高温加工过程中表面形成Li2O,LiCO3,LiOH,Li3N等化合物,这些化合物在合金表面极易吸附周围环境中的水分,焊接时导致氢进入熔池,造成气孔极易在焊接过程中产生气孔等缺陷。此外,由于焊缝中存在Li,Mg等低沸点活性元素,受热时挥发至熔池也会形成气孔[8]。

1.3 焊接热裂纹

2195铝锂合金焊接时易出现焊接热裂纹,这是因为 Li能增大铝合金的凝固温度区间和线膨胀系数,降低铝熔液的表面张力。此外,2195合金具有较大的焊接热裂纹敏感性,它的临界应变量εmin<0.19%。2195合金的焊接热裂纹主要分布于焊缝、焊缝边缘等轴晶区、弧坑等部位,其中焊缝和焊缝边缘等轴晶区对焊接热裂纹最敏感。

2 2195铝锂合金焊接方法及研究现状

目前,2195铝锂合金可采用钨极氩弧焊(TIG)、变极性等离子弧焊(VPPA)、电子束焊(EBW)、LW(激光焊)、搅拌摩擦焊(FSW)、钎焊和扩散焊等方法进行焊接,不同方法具有各自特点。氩弧焊方法成本低、通用性好,接头强度有待提升。利用激光焊、电子束焊、搅拌摩擦焊、钎焊和扩散焊获得的接头性能优于氩弧焊,但这些方法一定程度上受构件尺寸、壁厚、形状、成本、设备等因素所限[9-10]。

2.1 TIG焊

钨极气体保护焊(TIG)是航天领域用铝合金常用的焊接方法。针对2195铝合金焊接热裂纹问题,北京航空材料研究院采用手工钨极氩弧焊方法,通过横向变拘束试验和鱼骨试验,对国产2195合金焊接热裂纹敏感性进行评定,并探讨2195合金热裂纹形成机理。在ER2319焊丝成分基础上研制7中不同成分焊丝,尝试利用冶金措施控制合金热裂纹产生。研究表明,2195合金焊接中热裂纹主要在焊缝和熔合区产生。与常规ER4043焊丝相比,采用含Sc焊丝焊接2195铝锂合金,由于细晶强化和析出强化作用可获得较高焊缝强度。且当Sc含量为0.76%时,可显著降低焊接接头的热裂纹敏感性,接头抗拉强度达330 MPa,断后伸长率4.9%。Sc含量超过0.76%时,晶界析出物粗化,对焊缝产生不利影响。

为降低2195铝锂合金焊接气孔敏感性,哈尔滨工业大学张玉岐等人[11-12]自主研制超声TIG试验装置,焊接原理如图1所示。

图1 超声复合电弧焊接原理

试验采用ER2325焊丝对2195铝锂合金板材进行焊接。由焊接区域微观组织(图2)可知,经过超声TIG焊,接头中无明显缩孔缺陷。这是因为超声波经过电弧传入焊接熔池,在传播过程中间接对熔池产生振动搅拌作用,改善熔池液态金属流动,克服普通TIG焊金属凝固收缩不能补缩的缺点。TIG焊焊缝结晶金属细化,接头熔合区附近细晶带,焊缝组织致密。因此,与普通TIG方法相比,超声TIG焊接头抗拉强度显著提高,最高可达母材强度的67.4%,断后伸长率由2.71%提升至4.07%。两种方法焊接接头断裂均发生在熔合线处热影响区内。显微硬度测试表明,超声TIG焊由于热输入较小,热影响区宽度较小,硬度降低区域窄,利于提高接头力学性能。

图2 焊缝组织

2.2 MIG焊

熔化极气体保护焊(MIG)工艺简单、成本低廉,且焊接效率高于TIG焊接,但传统MIG焊接焊缝表面容易出现气孔、指状熔深等缺陷[13]。因此,在常规铝合金MIG焊工艺上又衍生一系列新型MIG焊工艺,如脉冲MIG、磁控MIG、激光MIG、双丝MIG等[14-16]。但关于2195铝锂合金MIG焊的研究报道较少。束彪等人[14]采用单丝双脉冲焊接工艺对2195铝锂合金进行焊接。结果表明,单脉冲焊缝组织柱状枝晶多且晶粒粗大。由于双脉冲电弧压力呈周期性变化,使得熔池液体发生搅拌作用。观察到焊缝组织中等轴晶数量较多,且晶粒细小、均匀。双脉冲焊接焊缝气孔缺陷明显减少甚至消除,焊缝美观,焊缝强度和塑性提高。接头强度由单脉冲的165.7 MPa提升到261.2 MPa,结合适当的焊后热处理(510 ℃×1 h固溶+150 ℃×11 h时效),双脉冲焊接接头强度可达420.5 MPa,断后伸长率约10%。熔合区及热影响区软化区硬度提高,接头硬度分布较为均匀。

2.3 搅拌摩擦焊

搅拌摩擦焊(FSW)是一种新型固相连接技术,通过高速旋转的搅拌头与被焊材料表面间产生的摩擦热,使材料在塑性状态下受到挤压而实现连接。与传统熔化焊方法相比,搅拌摩擦焊不需要焊丝和保护性气体,焊接温度较低,可避免铝锂合金中Li元素的挥

发。焊后接头不易形成脆性相以及气孔和裂纹,但搅拌摩擦焊接铝锂合金接头易出现接头软化问题[17]。

张华等人[18]采用搅拌摩擦焊对5 mm的2195-T8铝锂合金进行连接,并对不同工艺参数下接头表面质量、微观组织、抗拉强度、硬度及断裂行为进行研究。研究认为:焊接速度为200 mm/min时,旋转速度升高后,焊缝表面会出现毛刺和起皮,接头焊核区从盆形转变为椭圆形,抗拉强度明显上升,旋转速度达600 r/min时,接头抗拉强度最高达432.8 MPa,进一步加大旋转速度,抗拉强度下降。焊核区受热循环程度最高,受到搅拌作用强烈,晶粒尺寸较小,接头微观硬度较高,而热影响区微观硬度较低。随着热输入变化,接头断裂方式一种是发生在热影响区的塑形断裂,另一种为发生在焊核区的韧-脆混合型断裂。

束彪等人[19]通过调整搅拌头旋转速度与焊接速度,研究微观组织、拉伸性能、显微硬度分布。通过显微组织分析可知接头由焊核区、热机影响区、热影响区组成,焊核区组织为细小等轴晶,热机影响区晶粒沿变形方向被拉长,热影响区晶粒发生粗化。焊接速度v=100 mm/min,搅拌头旋转速度ω在700~1 300 r/min变化时,接头抗拉强度随旋转速度ω增大而降低;当搅拌头旋转速度ω=1 000 r/min,焊接速度在60~140 mm/min变化时,接头抗拉强度随焊接速度增大而提高,v=140 mm/min时,接头抗拉强度达到426.5 MPa,断后伸长率为8.1%。相同焊接条件下,旋转速度与焊接速度比值(ω/v)相近,接头力学性能相近。焊后接头出现明显软化,热机影响区后退侧硬度值最低。

陈永来等人则采用圆柱形与带螺纹两种搅拌头制备2195-T8摩擦搅拌焊接头。发现采用圆柱形搅拌头时,前进速度(焊接速度)与旋转速度不匹配会造成摩擦搅拌焊接头产生隧道型缺陷(连续孔洞)。通过调整搅拌头旋转速度和前进速度比值,或将搅拌头更换为带螺纹型,可改善焊接时金属塑性流动,消除孔洞缺陷。并通过EBSD观察可知,接头焊核区中心区域晶粒尺寸大于边缘。虽然焊核区几乎没有强化相析出,但焊核区位错密度大,晶粒细化效果明显。采用带螺纹搅拌头、前进速度及旋转速度分别120 mm/min 和1 100 r/min 时,焊接接头抗拉强度大幅度提高至430 MPa。

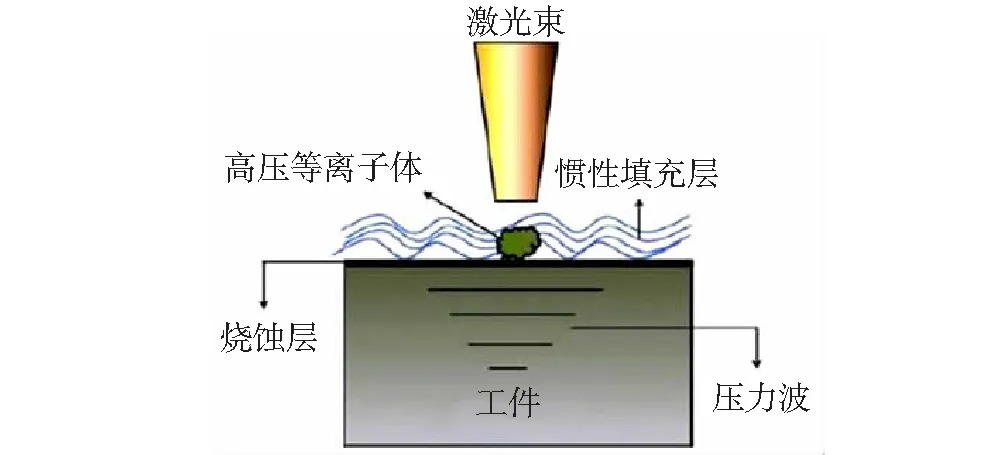

国外有学者针对2195铝锂合金焊接接头疲劳寿命进行了大量研究。Hatamleh等人[20]研究了不同表面处理工艺尤其是激光表面处理工艺(原理如图3所示)对搅拌摩擦焊2195铝锂合金疲劳裂纹扩展行为的影响,以便减少疲劳裂纹生长速率。评估了在不同喷丸条件下接头区域裂纹的生长速率及不同焊接区域表面和厚度方向残余应力分布。结果表明,采用激光表面处理比喷丸处理更能明显降低疲劳裂纹生长速率。随后进一步采用数字图像相关技术确定表面处理对2195铝锂合金接头不同区域的整体及局部力学性能的影响。发现由于渗透深度不同,激光表面处理效果优于喷丸处理,激光处理后试样的屈服强度约提高60%左右,而喷丸处理后的试样与未处理试样相比仅拉伸性能略有提高[21]。表面激光处理后,搅拌摩擦焊试样的裂纹生长率与基体材料相当[22]。

图3 激光表面处理工艺

天津大学于福盛[23]采用变极性钨极氩弧焊(VPTIG)、搅拌摩擦焊(FSW)、电子束焊(EBW)等多种方法对熔炼型和喷射型2195铝锂合金进行焊接研究,接头焊接性能见表1。VPTIG和FSW对熔炼型2195焊接效果好,但都无法保证焊后接头无缺陷,因此需要进行补焊。VPTIG焊缝采用高能VPTIG自动补焊效果较好,接头强度达到初始焊缝的92%,断后伸长率为初始焊缝的80%。FSW焊缝采用FSW补焊一次搅拌后接头抗拉强度345 MPa,断后伸长率2.5%,二次搅拌后接头抗拉强度375 MPa,断后伸长率3.0%。S2195-F态铝锂合金焊接性较好,VPTIG焊和FSW焊接头拉伸试样断裂均发生在母材侧,同等焊接条件下接头性能重复性较好。

2.4 激光焊

激光焊接作为一种高能束焊接技术,具有能量密度高、焊接热输入小、焊接速度快、自动化程度高、焊接结构变形小、可达性和柔性强等特点。然而,由于铝锂合金存在热膨胀系数大、热导率高、室温下对激光反射高、脆性温度区间宽等特性,当采用激光焊接铝锂合金过程中会出现焊接稳定性差、焊缝气孔和焊接热裂纹等问题[24]。

表1 不同方法焊接2195铝锂合金接头性能

上海交通大学倪彪等人[25]采用CO2激光焊机对板厚为3.7 mm的2195-T8铝锂合金进行了激光焊接,并研究了不同焊接工艺参数对焊缝成形质量的影响及焊态和固溶时效态激光焊接接头的组织和力学性能。研究表明:高激光功率,高焊接速度下,接头焊接热裂纹增加,气孔率增大,采用较低的激光功率和焊接速度更易得到成形良好的焊缝。焊缝中间区域组织以等轴晶与粗大树枝晶为主,焊缝中强化相析出很少,导致焊缝区域严重软化。接头拉伸强度为296 MPa,断后伸长率0.93%。经505 ℃固溶处理45 min,水淬后160 ℃人工时效12 h,焊缝组织中支晶转变为等轴晶,析出细小强化相。与焊态相比,抗拉强度提高至343.86 MPa。

2.5 电子束焊

真空电子束焊是利用加速和聚焦的电子束轰击焊件所产生的热能进行焊接的方法,电子束焊具有能量密度高、焊缝深宽比大、热影响区窄和焊接变形小等特点[26]。但由于电子束焊焊接速度快,熔池金属冷却速度快,焊缝金属处于欠时效状态。此外,接头热影响区受到焊接热循环作用,处于过时效软化状态。因此,铝锂合金电子束焊接头需进行固溶+时效处理。

针对2195铝锂合金电子束焊接头焊后热处理工艺,南京航空航天大学赵礼等人[27]对不同时效处理后接头的微观组织与力学性能进行评价。研究发现,时效处理后接头焊缝区域有强化相析出,且强化相数量与尺寸随时效温度升高而增加。与单级时效处理相比,双级时效处理后析出强化效果更加明显且产生细晶强化效果。时效后接头拉伸强度均得到提高,塑韧性改善(见表2)。经双级时效HT3(155 ℃×16 h+130 ℃×12 h)热处理,接头抗拉强度从焊态368.4 MPa提高到热处理后492.5 MPa,断后伸长率4.37%。

表2 不同状态下焊接接头拉伸性能

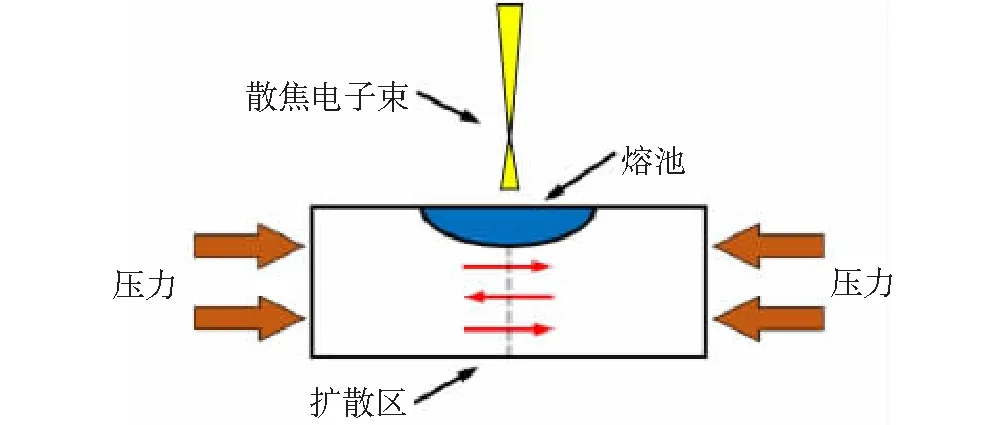

哈尔滨工业大学尹乾兴[28]为了改善2195铝锂合金电子束焊接后接头表面下塌现象,减少电子束焊过程中母材高温熔化量,降低Li元素烧损,尝试采用电子束热挤压焊接方法对2195进行连接,示意图如图4所示。发现虽然电子束挤压焊可以保证热输入,降低冷却速度,使熔池中强化相充分析出,但由于未获得有效连接接头抗拉强度仅为母材的64%。在母材上磁控溅射纳米镀Cu层后进行电子束热挤压焊接,熔池最高温度与Li元素烧损率降低,熔化区强化相明显增加,接头抗拉强度可达367 MPa,但接头底部仍未完全有效连接。因此采用1 mm厚含Sc 2%(质量分数)的铝钪合金作为高强度中间层,进行2195合金电子束焊连接。Sc元素的添加大幅提高焊缝细晶强化和弥散强化作用,减少焊缝晶界处脆性相析出,降低脆性相对晶界性能的恶化作用,接头抗拉强度420 MPa。

图4 电子束热挤压焊接示意图

3 结束语与展望

铝锂合金熔化焊时存在接头强度系数低,软化现象严重等问题,这影响了铝锂合金焊接结构件的使用性能,因此焊接技术是2195铝锂合金应用的关键技术。目前对于铝锂合金的焊接研究主要集中在焊接方法与焊接工艺对焊接接头微观组织与力学性能的研究上,通过搅拌摩擦焊、电子束焊结合适当的热处理工艺可获得较高抗拉强度的焊接接头。随着2195铝锂合金应用的不断推广,其焊接工艺及配套焊料将得到更多关注。国内关于2195铝锂合金用焊接材料的开发与制备报道较少,急需与之配套的焊接材料及制备技术,以满足铝锂合金的应用要求。