空调换热器弯头自动钎焊炉便捷测温装置的开发和应用

2020-12-28杨彧恺张鹏鹏赵越吴广宗

杨彧恺, 张鹏鹏, 赵越, 吴广宗

(1.中国海洋大学,山东 青岛266100;2.青岛海尔(胶州)空调器有限公司,山东 青岛 266100)

0 前言

中国是家电制造大国,国内常见家用空调的两器(蒸发器、冷凝器)铜管和弯头的焊接,基本都已经采用隧道炉式火焰钎焊技术[1-2],又称自动焊。该技术生产效率高,但也存在不足之处。目前的隧道炉仍需通过人工调节燃气和助燃气体的压力、流量以配比,火焰焰心与工件间的距离,线体传送带的速度等方式,间接进行钎焊火焰温度场的调整,由此带来的问题是:依赖员工经验程度高、标准化程度低和工艺难以复制,进一步影响到了空调行业提质增速。产生此类问题的核心原因在于缺少了温度检测这个环节,工艺调控缺少依据,尽管工艺上称之为自动焊,但实际上该生产过程自动化程度很低。因此,开发温度检测系统在实际生产中有迫切需求。

隧道炉的内部空间狭小,难以使用常规的接触式测温方式,同时由于铜管曲率大,采用非接触式测温方法精度低,这导致准确测量隧道炉内的火焰温度场存在困难。因此,文中经过生产现场调研,在孙克磊等人[3]的研究基础之上,开发出基于热电偶测温技术的分离式测温装置,可以模拟工件直接进入隧道炉中,用于测量炉内的火焰温度场,具有准确度高、成本低的优点。并根据测温结果,建立温度场回归方程,以探究装置对生产工艺的指导作用。

1 测温装置的研发

1.1 测温装置的设计要求

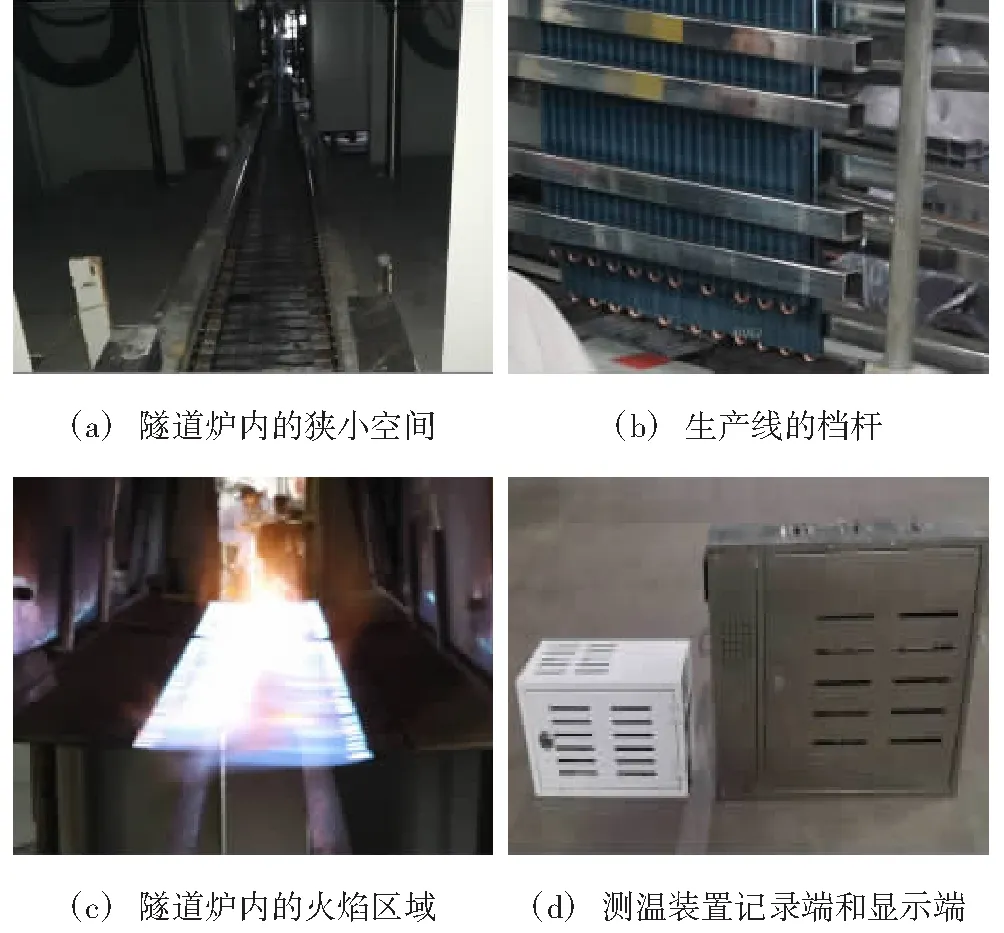

测温装置的设计如图1所示。经过生产现场考察调研,发现隧道炉以下几个特点:隧道炉内部空间狭小,如图1a所示;流水线各处存在工件限位的档杆,如图1b所示;隧道炉内火焰温度场是一个扁平的长条区域,如图1c所示。因此,测温装置的设计要求如下:①测温端和记录端需要分离,测温端单独进入隧道炉内测温;②测温端体积要求适中,上下线不影响正常作业;③装置需要搭载多个探头,且能方便快捷调整探头位置,以应对较宽的温度场区域。据此运用计算机辅助设计(Computer aided design, CAD)、电气控制等技术开发出了测温装置,如图1d所示。

图1 测温装置的设计

1.2 测温装置实物性能

测温端使用热电偶为K型热电偶,可以搭配信号变送器无线传输测温数据;热电偶搭载数量为3个,可以调整探头水平位置;采用数控丝杆导轨系统,可以精确便捷控制探头高度。记录端搭载了信号接收器,可无线接收热电偶测温数据;搭载了无纸记录仪,可以记录和存储测温数据。设计了高度为150 mm的底座,用于增大装置测温高度范围。装置箱体尺寸(不含热电偶探头)为600 mm×130 mm×490 mm,装置总质量12 kg,整套测温装置的各项性能参数见表1。

表1 测温端各项参数

2 装置实际使用要求和温度场模型建立

2.1 装置使用要求

该研究在某厂生产某一型号的冷凝器的生产线上开展,两器使用的焊环牌号为BCu93P。

考虑到探头在火焰中测温的准确性,避免因为热传导导致的测温结果不准,探头测温点应位于火焰温度场横截面水平线中心线的下方,如图2所示。而由于隧道炉内的火焰是一个扁平的的长条区域,可以认为它是上下关于水平中心线对称的,因此用装置测试火焰区域下半部分的数据,就可以反映出上半部分的数据。。

图2 探头测温点示意图

装置使用步骤主要包括:①预置装置:给热电偶安装电池,开启装置,预置探头位置;②上线测试:将装置放到流水线上,启动探头,让探头测温点与火焰中心高度相同,如图3所示,开始记录火焰数据;③下线回收:

图3 探头进入火焰区域

结束测温后,收回探头,从流水线上取下装置

2.2 温度场模型建立

根据前文所述,将焊点受热的温度场假设为一个二维的矩形区域,如图4所示,以温度场内竖直中心线和水平中心线作为横纵坐标,可以构建温度场内的相对坐标系,温度场内部各点的温度随时间变化。因此,设其表达式如式(1)所示。

T=f(x,y,t)

(1)

式中:x表示相对水平位置,mm;y表示相对高度,mm;t表示时间,s;T表示温度,℃。

图4 二维温度场示意图

以焊环发生明显熔化现象为准,经过实际观测,两器的焊环在火焰中的平均加热时间为16.37 s,平均熔化用时为11.23 s。同时,根据常见的两器焊点区域宽度和高度,确定温度场水平和竖直区域范围分别为20 mm和10 mm,以此作为探头测试位置的坐标范围,得到x与y的变量组合表,见表2。通过数个位置的温度测试数据,构建温度场统计回归数学模型。

表2 x,y变量组合表

3 数学模型计算结果

3.1 数学模型计算结果

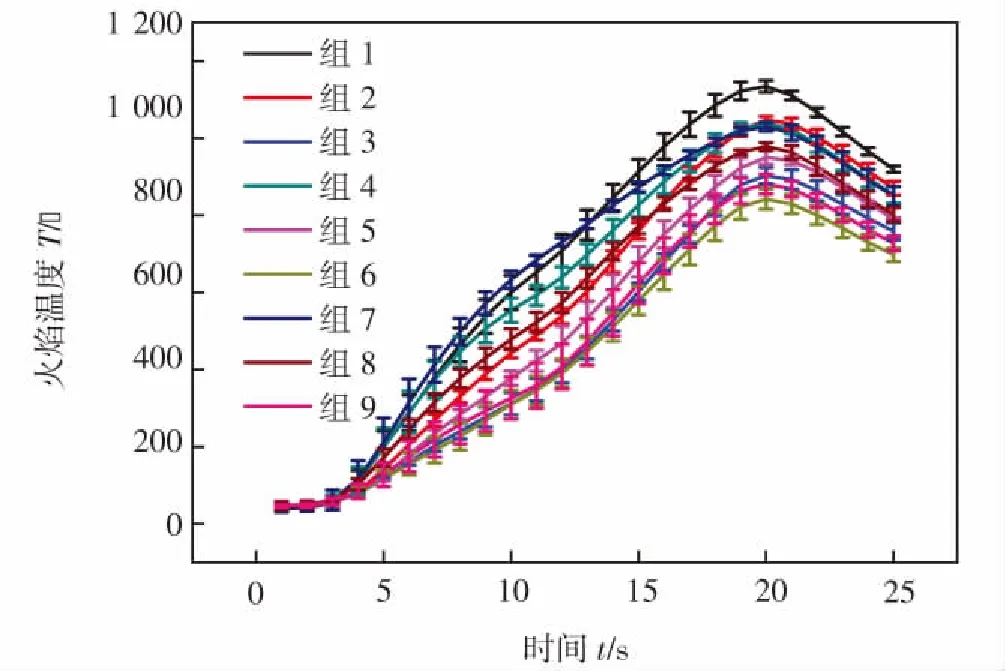

按照表2的数据进行温度数据测试,每组进行3次取平均值,最终得到各组温度-时间的图像,如图5所示。

图5 装置性能测试的温度-时间图像

选取图中1~17 s的数据,根据解释变量x,y,t与被解释变量T的直观关系,可以构建基本模型为:

T=β0+β1x2+β2x+β3y2+β4t+ε

(2)

按照温度场模型可知,其上下对称,且左右两侧喷嘴数量一致,因此认为左右也对称,所以,去掉基本模型中x与y的一次项,得到改进的模型为:

T=β0+β1x2+β2y2+β3t+ε

(3)

使用MATLAB软件,根据测温数据计算,取置信水平α=0.05,且经过残差分析,得到温度场的多项式回归方程求解结果,见表3[4]。

表3 温度场回归方程求解结果

由表3可知,温度场模型的多项式回归方程为:

(4)

模型的R2=0.974 1,P值远远小于0.05,证明模型拟合程度较好。

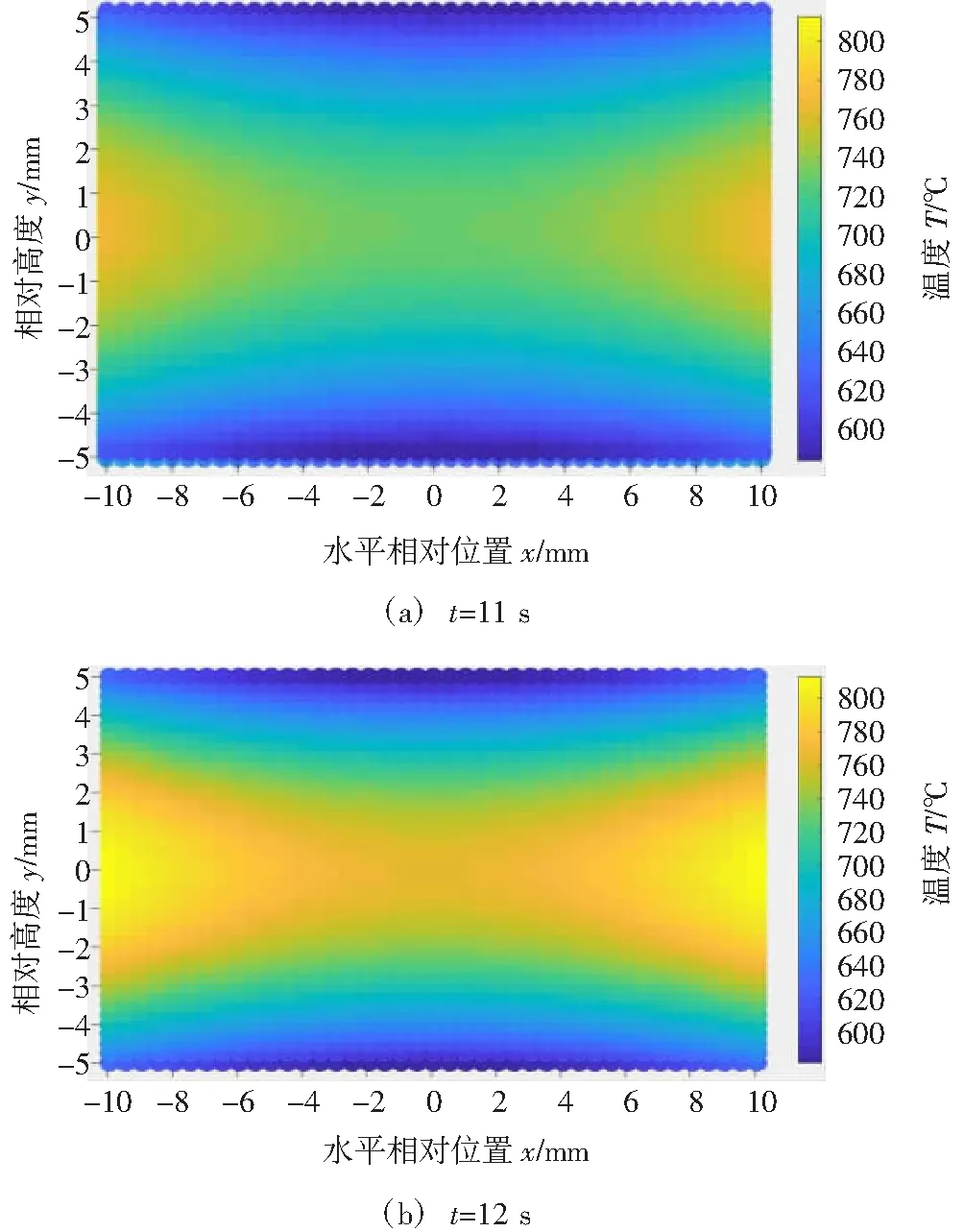

根据模型,可以利用MATLAB的散点图工具绘制出温度场随时间变化的整体形态,如图6所示。

图6 温度场随时间变化的整体形态

由图6可知,整个温度场的温度总体随着时间推移而升高,温度场水平中心线附近温度较高,竖直中心线附近温度较低。

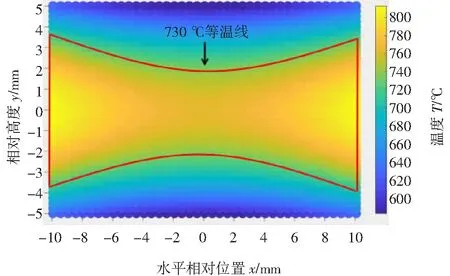

根据模型可得焊点明显熔化时刻(11~12 s)的温度场,如图7所示。可看出温度场两侧温度高,中间稍低,与孙克磊等人的测试结果较为符合。11~12 s两个时刻的温度场在730 ℃以上的区域至少达到20 mm长,6 mm高(如图8所示),实际焊环BCu93P(磷比重6.6%~7.5%)的钎焊温度要求732~843 ℃[5],指标性钎焊温度为730 ℃[6],同时730 ℃以上的温度可以持续5~6 s,直到工件离开火焰区域,能够满足工艺保温需求,因此温度场模型较为符合实际情况。

图7 11 s和12 s时刻的温度场

图8 12 s时刻的温度场730 ℃等温线

3.2 数学模型对工艺的指导作用

用数学模型可为隧道炉火焰温度场的调控提供依据,工厂在生产同一型号工件的时候,根据记录,确定流水线速度与喷嘴间距等变量,同时按照经验开启火焰温度场。随后用测温装置测试,得到探头位置对应的温度-时间曲线测试结果;将测试结果汇总,建立起火焰温度场数学模型。

用数学模型计算出焊环达到熔化温度(730 ℃)以上的时间,若计算得出的焊环熔化时间>焊环实际熔化时间,则说明实际火焰温度相比其模型确定的高,需要通过减小燃气氧气流量、加快流水线速度或加宽喷嘴轴向间距来适当调小火焰;反之则适当调大。

通过上述方式逐渐形成一套工艺参数调控体系,做到不同类型工件都有对应的参数调控依据,实现工艺可复制。

4 结论

(1)完成测温装置设计开发,装置搭载3个测温范围-270~1 372 ℃的热电偶;探头有效测试高度调整范围(含底座)600~900 mm,;水平调整范围0~30 mm;测温端和记录端分离。

(2)利用测试结果构建隧道炉内某火焰区域的二维温度场数学模型;利用数学模型计算得出温度场在11~12 s时,约宽20 mm,高6 mm的区域达到焊环钎焊指标温度(730 ℃)以上,且能保持5~6 s直到加热结束。

(3) 通过测温数据明确自动焊火焰温度的调节方向,若计算得出的焊环熔化时间时间>实际焊环熔化时间,则应调小火焰;反之则增大。