基于PLC的镍板对接等离子弧焊过程控制

2020-12-28沈亮赵倩武强强乌兰徐永胜

沈亮, 赵倩, 武强强, 乌兰, 徐永胜

(1.西北民族大学,兰州 730030;2.兰州华侨实验学校,兰州 730030)

0 前言

镍具有耐高温、抗腐蚀的性能,尤其在高温下更为显著,这些性质使得镍及镍合金在国防、航空航天、真空仪器仪表、通讯领域等有着较为广泛的使用[1-3]。由于液态镍的特性,决定了焊接熔池容易形成气孔;同时Ni与P,S结合易产生裂纹。为此,在焊接时,一般在气体保护下或隔绝外界环境的条件下采用高能量密度的焊接方法[4-5]。非熔化极气体焊都可以用来焊接镍。其中,等离子弧焊能量集中,焊接过程焊缝成形美观、质量好,在焊接镍及镍合金时效果更好。但是等离子弧焊焊接时,影响焊接质量稳定的外因较多,如:焊接电流、电弧电压、保护气体流量、离子气体流量等[6]。实际焊接过程中焊接参数设定繁琐、焊接控制动作复杂,焊接质量较难保证,因此,它的应用一直受到限制。

若采用自动控制系统对等离子焊接过程的参数进行调节,则可以大幅度的提高焊接过程的稳定性,提高焊接质量[7]。PLC(可编程控制器)有运算速度快、指令强大、可靠性强的优点;同时,触摸屏具有操作简单、界面友好、节省空间等优点,采用触摸屏可以对系统进行集中控制,从而提高对系统的可操作性;二者的相互结合已经在工业自动化的很多领域得到运用[8]。因此设计了以PLC为处理单元,结合触摸屏人机界面技术对等离子弧焊控制系统进行优化,在镍板焊接中取得了很好的效果。

1 等离子弧焊系统的组成

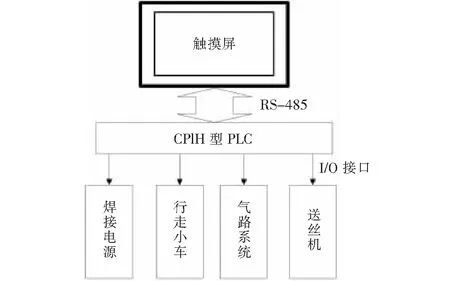

以PLC为处理单元,触摸屏为操作界面的等离子弧焊系统关系如图1所示。

图1 系统结构图

触摸屏选用MT6070iH,尺寸为7寸[9];该触摸屏支持USB1.1和USB2.0两种类型,可以连接U盘,打印、输入、等外部USB设备;提供了RS-485和RS-232两种通讯接口;同时屏幕支持100 M的计算机局域网通讯,传送资料速度快捷,可以实现数据的交互。

PLC采用CP1H-X40DT-D型,可进行RS-232C 通信或RS-422A/485 通信,由于RS-485具有可靠性高、抗干扰性强、传送距离远等优点,故该系统采用RS-485与PLC通讯,完成触摸屏与PLC之间的数据交换。焊接时PLC分别对焊接电源,行走机构,气路系统的电磁气阀及送丝系统进行控制。

焊接电源采用WS-400型焊机和TIG-200型焊机。WS-400焊机作为主弧电源,其采用IGBT逆变技术,选配有线遥控器后,可实现远距离遥控操作。维弧电源选用小功率的TIG-200型焊机,该焊机采用MOSFET逆变控制技术,起弧容易,操作简便。两台焊机相互独立,系统稳定性和抗干扰性得到了提升。

行走小车负责载着待焊接镍板做匀速运动,该小车由直流电动机旋转带动丝杠运动,通过控制电动机的转速,实现调节焊接速度的效果。

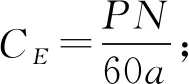

直流电动机的转速n表示为:

(1)

由公式可知,改变电枢供电电压Ua可以实现达到旋转速度的改变,改变电枢电压的正负达到电动机转动换向。同时,在PLC上增加模拟量输入/输出模块CPM1A-DA041,通过改变电枢供电电压,实现对行走小车的控制。

送丝机采用SB-11-P型送丝机,该款送丝机的焊丝直径范围为0.8~1.6 mm,送丝速度介于0.15~2 m/min,可以实现等离子弧焊过程中的送丝要求。

2 PLC控制系统及人机界面的设计

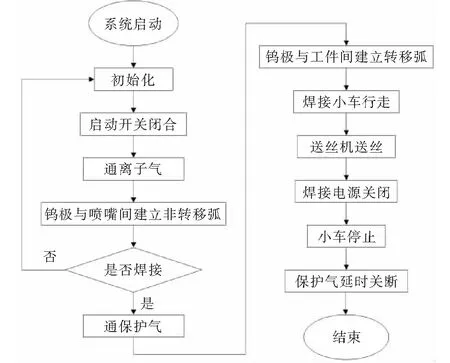

等离子焊接时序图如图2所示。PLC控制整焊接过程,实现自动焊接;行走机构利用调速装置控制电动机带动丝杠,丝杠上放置小车,当丝杠旋转时,小车带动工件行走;气路系统通过电磁阀控制,气体由气瓶流经减压器、电磁阀,由流量计设定气体流量,最后通入焊枪;在焊接过程中,由冷却水箱提供焊枪的冷却水循环,水循环由两部分组成。第一部分:水冷焊枪。冷却水流经焊枪、喷嘴形成回路。第二部分:冷却衬垫。通过给紫铜材质的衬垫通入冷却水,实现对工件的冷却效果。在没有水循环冷却等离子焊枪的条件下进行焊接,会造成等离子焊枪的烧损,所以在焊接时要保证水循环的畅通。考虑到水循环的重要性,该系统将水循环系统的开关作为整套系统的开关,这样就确保了在水循环打开时进行焊接操作。

图2 等离子焊接时序图

该系统有参数预置、自动焊接两个模式,试焊选用参数预置模式,通过触摸屏打开离子气、保护器开关,用流量计调节气体流量、输入小车速度(焊接速度)、送丝速度,完成焊接参数的预设。在设定完参数后,起维弧手动控制小车行走对焊缝进行对中,待焊缝对中,参数确定无误后,准备工作完成恢复到自动挡;按下自动焊接按钮后按照PLC设定的操作顺序自动操作。首先使焊枪壁与钨极建立维弧,然后钨极与工件建立主弧,在焊枪与工件建立主弧之后断开维弧;在焊接完毕时按下结束按钮停止工件焊接。另外,独立于PLC控制系统设定了物理急停按钮,在出现紧急情况时可切断电源防止发生意外。PLC控制流程图如图3所示。

图3 PLC控制流程图

该系统采用Easy Builder 8000工业编程设计软件对屏幕窗口进行设计。它是用来进行人机界面(HMI)设计的专用软件,功能强大,可以用来显示参数,设置参数和实时控制。在开始一个新的工程时可以选择所需的触摸屏型号及与PLC通讯的协议。所有通过Easy Builder 8000作图软件配置到画面上的内容,都称为元件。作图软件对象列表中以对象的形式分类列出许多元件,在使用时,只需要调出相应的元件,在其属性窗口中设置好相关参数,并配置到界面上合适的地方即可。这样的画面制作方式,称之为组态画面制作方式。在Easy Builder 8000中,与各元件相关的PLC地址、系统内部存储器等,都是通过变量来定义、使用的。所有在界面中使用的按键变量都要通过变量定义的方式进行与PLC地址或系统内部存储器关联定义,然后才可以使用。该系统操作界面如图4所示,通过参数预置按钮可以提前调节建立维弧,气体流量开启,焊接速度(小车速度)、送丝速度等参数。

图4 等离子弧焊操作界面

3 工艺试验

3.1 不填丝熔焊试验

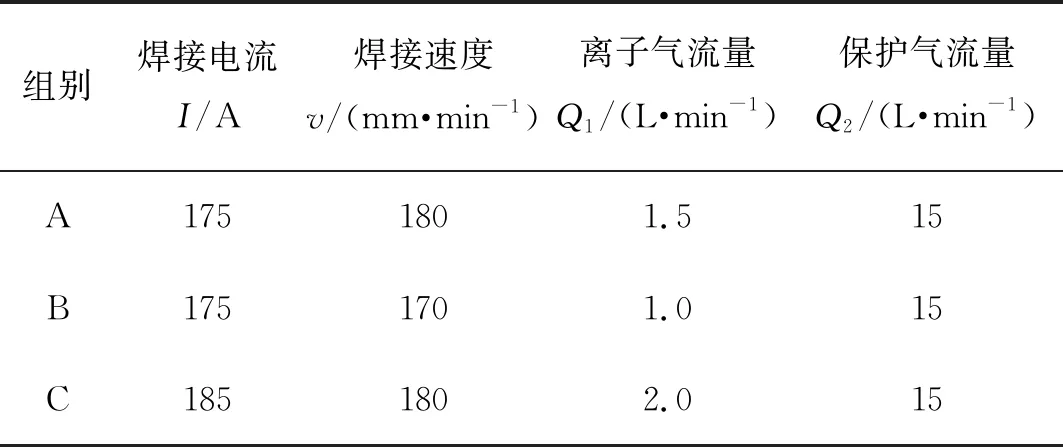

试验采用不填丝熔焊的方法,对6 mm厚度的N6镍板进行焊接。焊枪采用TX-3型等离子焊枪,喷嘴采用直径为3.2 mm的圆柱单孔喷嘴,孔道比为1,钨极直径4.8 mm,焊接前用钨极限位塞规将内缩量控制在2.5 mm,焊接时喷嘴距离镍板8 mm。不填丝焊接工艺参数见表1,图5、图6、图7分别为不同参数下不填丝焊缝形貌。

表1 不填丝焊接参数

图5 A组焊缝形貌

图6 B组焊缝形貌

图7 C组焊缝形貌

3.2 填丝熔焊试验

在相同的焊接控制系统下,该试验还采取了填丝焊接6 mm厚度N6镍板的试验。试验采用直径为1 mm的ERNi-1焊丝作为填充焊丝,焊接时,通过送丝嘴将焊丝送入电弧下方,送丝嘴与焊枪夹角为60°。 ERNi-1焊丝的成分见表2,焊接参数见表3,图8、图9、图10为分别不同焊接工艺参数下填丝焊缝形貌。

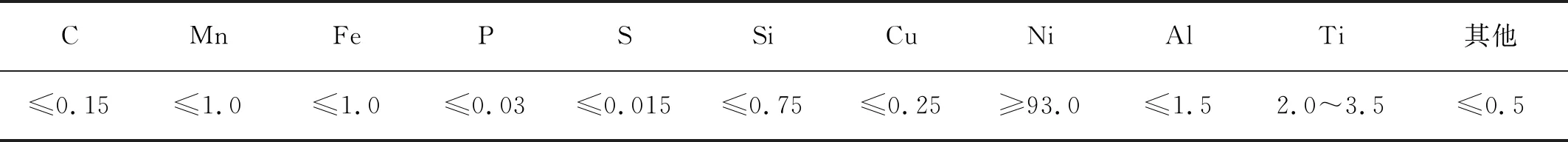

表2 ERNi-1焊丝的化学成分 (质量分数,%)

表3 填丝焊接参数

图8 D组焊缝形貌

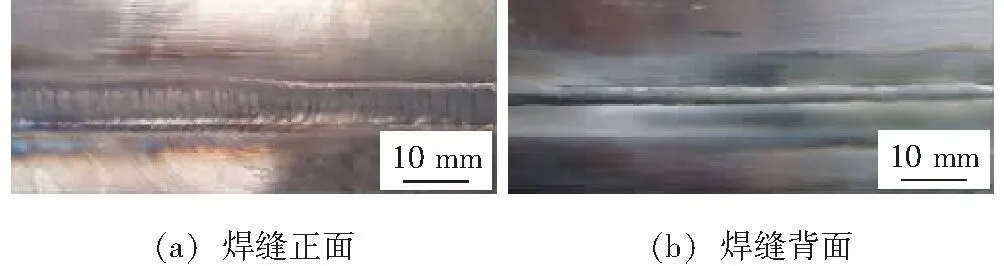

图9 E组焊缝形貌

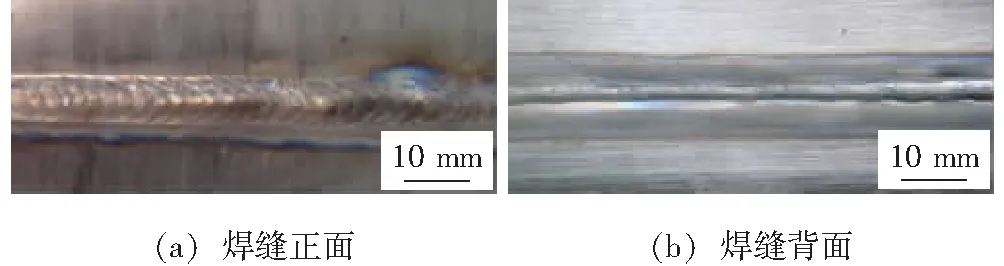

图10 F组焊缝形貌

4 结论

通过多组试验证明,该套等离子弧焊控制系统稳定可靠。触摸屏的使用,将繁琐的参数调节集中化设置,参数设定更加便捷,简化了焊接操作过程,整套控制系统可以实现6 mm厚度N6镍板的对接焊接需求,确保了焊接质量。