温度对CFRP传动轴胶层影响研究

2020-12-28张锦光石国成

韩 广,张锦光,石国成

(武汉理工大学 机电工程学院,湖北 武汉 430070)

碳纤维复合材料(carbon fiber reinforced plastics,CFRP)具有比强度大、比模量高、抗疲劳性能好等特点,目前已经成为传动轴研究与应用的主要材料[1-2]。由CFRP制成的CFRP传动轴,相比于金属传动轴,不仅能够满足传动轴所需的力学性能,而且具有重量轻、动态性能和减振性能好的优点[3-4]。复合材料胶接接头已越来越广泛地应用到汽车领域,然而胶接接头中胶粘剂属于热固性树脂材料,在外部环境温度的持续作用下,其力学性能会受到一定程度的影响。目前,国内外学者普遍采用试验的方法来研究温度对复合材料胶接接头力学性能的影响。

目前CFRP等复合材料已经开始应用于传动轴,然而CFRP传动轴的设计和研究过程中没有考虑环境温度变化对CFRP传动轴中胶层性能的影响。因此,要实现基于温度影响的CFRP传动轴设计方法,有必要研究温度对CFRP传动轴中胶层的影响。

1 试验研究

1.1 高温和低温作用试验

笔者设计的CFRP传动轴由金属轴头和CFRP轴管组成,金属轴头与CFRP轴管通过胶接连接,胶接剂的型号为DG-4。CFRP轴管的材料选用某公司生产的FAW200RC38碳纤维预浸料,预浸料的单层厚度为0.2 mm,通过卷管工艺将预浸料铺层由外到内[±45°]3的角度,FAW200RC38碳纤维预浸料的材料属性如表1所示,Saiworld® RN136/HN136型胶接剂的材料属性如表2所示。

表1 FAW200RC38预浸料性能参数

表1中,E1为纵向弹性模量;E2为横向弹性模量;G12为剪切模量;ν12为泊松比;Xt为纵向拉伸强度;Xc为纵向压缩强度;Yt为横向拉伸强度;Yc为横向压缩强度;S为层间剪切强度。

表2 DG-4型胶粘剂性能参数

CFRP传动轴模型结构如图1所示,尺寸如表3所示。

图1 CFRP传动轴模型结构图

表3 CFRP传动轴尺寸参数

为了实现温度对CFRP传动轴扭转强度影响的试验,参照GB/T2423.1、2中高温和低温试验要求,考虑到实际服役环境中环境温度变化以及试验条件和加速老化试验方法,笔者选择高温、低温和室温作为温度影响试验环境,温度高低程度只改变温度对胶层的影响程度,但影响趋势不会改变,因此温度分别选取为70 ℃、20 ℃、-25 ℃,以模拟传动轴在实际服役过程中经历的炎热、常温和寒冷环境,温度作用时长选择336 h,采用高温固化炉和低温装置的恒温控制功能来实现对上述温度的模拟。在高温和低温影响试验中,共分为6组,每组试验为3个试件,两组试件作为对照组(常温)不参与高温和低温试验,其余4组试件进行高温和低温试验。

1.2 力学性能测试试验

将经历336 h高温、低温和室温试验的试验件从环境中取出,并将其冷却至室温,在室温环境下对其进行准静态扭转加载试验。选择NZ-W2000型微机控制扭转试验机进行试验件的扭转试验,高温环境下基于胶层失效的试验件如图2所示。

图2 高温环境下基于胶层失效的试验件

从图2可知,通过对比试验件两端的基准线发现,试验件的基准线均发生了错动,而CFRP轴管和金属轴头未出现损伤,即试验件的失效形式均为胶层失效。所有经历不同温度处理的试验件在扭转试验结束后的失效均出现与图2相似的情况。试验件胶层失效时的失效扭矩如表4所示。

1.建设绿色矿山是贯彻落实生态文明建设的要求。党的十八大把生态文明建设纳入中国特色社会主义事业“五位一体”总体布局。党的十九大提出“推进绿色发展,建立健全绿色低碳循环的经济体系”。杭州市矿产资源开发利用相对粗放,矿山企业规模偏小,在矿产资源开发利用活动中,必须充分认识推进生态文明建设的重要性和紧迫性,坚持“绿水青山就是金山银山”的发展理念,加快推进绿色矿山建设和绿色矿业发展。

从表4可知,在-25 ℃和70 ℃环境下作用336 h后基于胶层失效试验件的失效扭矩均呈现出下降的趋势,且-25 ℃环境下试验件最大失效扭矩的降低程度要大于70 ℃环境。70 ℃环境作用336 h后,试验件胶层失效扭矩下降了4.58%,

表4 试验温度作用下基于胶层失效试验件的失效扭矩

-25 ℃环境作用336 h后,试验件胶层失效扭矩下降了6.41%。

2 基于内聚力模型的CFRP传动轴胶层性能仿真研究

2.1 胶层内聚力模型中温度退化参数的引入

根据扭转试验得出的结果,可以定义一个温度退化参数Deg来表示高温和低温环境对CFRP传动轴试验件失效扭矩影响的程度。温度退化参数Deg的大小可以定义为:

(1)

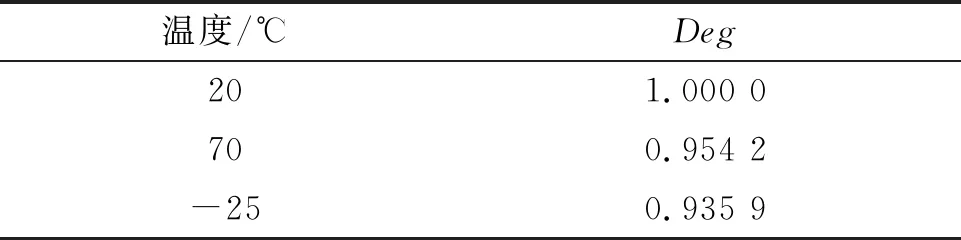

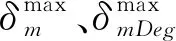

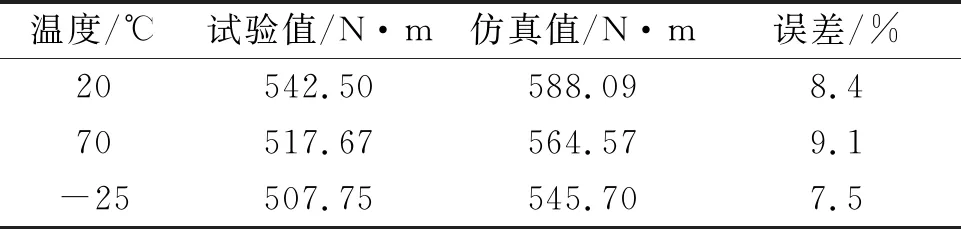

式中:T为对照组未经历高温和低温试验件的平均失效扭矩;Ti为经历高温或低温试验组中试验件的平均失效扭矩;Deg的值在0到1之间,当Deg=1时,意味着试验件失效扭矩不受高温和低温环境影响,当0 经历高温和低温作用后的温度退化参数Deg如表5所示。 表5 经历高温和低温作用后的温度退化参数Deg 定义温度退化参数Deg后,可将胶层的各项材料属性(表2)同时乘以温度退化参数Deg,并作为新的内聚力模型参数来进行高温和低温对CFRP传动轴试验件胶层影响的仿真分析。 图3 考虑温度退化参数时胶层的双线性本构模型 利用ABAQUS有限元分析软件分析时,由于传动轴的对称性,将基于胶层失效的CFRP传动轴试验件简化成90 mm长的金属轴头与80 mm长的CFRP轴管。金属轴头为各向同性材料,选用实体Homogeneous截面属性定义弹性模量和泊松比,运用自由网格划分得到正四面体网格C3D10;CFRP传动轴管为各向异性材料,轴管壁厚e/d小于1/20,满足薄壁条件,在Composite Layup管理器中通过离散坐标系方法铺层,自内向外铺设[(±45°)3],单层厚度为0.2 mm,各层赋予continuum shell单元,并采用Hashin准则进行损伤判断,设置运用扫掠网格方法划分得到平面网格SC8R。胶层赋予cohesive单元,输入引入温度退化的内聚力模型参数,用结构化划分网格的方法得到六面体网格COH3D8,设置单元最大删减刚度达到1时开启单元删除。考虑到胶接区域应力集中严重,为提高有限元模拟精度,需要对胶接区域网格进行局部细化。仿真计算结果精度主要与网格大小有关,网格尺寸确定后计算结果也基本相同。网格划分完成后,在Assembly模块对建立好网格的各部分零件进行装配,装配后基于胶层失效的CFRP汽车传动轴试验件的有限元模型如图4所示。 图4 CFRP传动轴有限元模型 在金属轴头左端面施加约束,约束类型为全自由度约束,在轴管左端面中心点建立一个参考点RP-1,将该参考点RP-1与轴管端面上所有节点建立刚性耦合约束,并在RP-1上施加扭转角位移载荷。仿真计算得到CFRP传动轴胶层的扭矩,并与试验结果对比,如表6所示。 表6 仿真与试验结果对比表 从基于胶层失效的CFRP传动轴试验件的仿真与试验结果来看,试验值与仿真值的误差为9.1%左右,误差在合理范围内。仿真分析结果能证明试验结果的正确性,说明基于内聚力模型的有限元模型可有效分析基于胶层失效的CFRP传动轴,同理可以说明在高温和低温作用下胶层内聚力模型中引入温度退化参数的正确性,进一步验证了试验得到的高温和低温对胶层失效扭矩的影响规律,即在高温和低温环境作用下试验件胶层的失效扭矩均呈现出下降趋势,且低温环境下试验件失效扭矩的降低程度要大于高温环境。 为了进一步分析高温和低温环境对胶层强度的影响,对高温和低温作用下的试验件胶层的内部应力状态分布情况与室温对照组试验件的胶层内部应力情况进行对比研究。在扭转载荷作用下胶层的主要应力分量为层间剪切应力,剥离应力和其他方向剪切应力较小,可以忽略。因此,以试验件有限元模型的一端产生相同角位移时的应力状态为基准,在试验温度环境的仿真分析结果中选取相同的胶层应力拾取路径如图5所示,输出胶层尚未发生刚度退化时的剪切应力分布如图6所示。 图5 胶层应力拾取路径 图6 试验温度下试验件胶层内部剪切应力对比 图6中,胶层长度为0 mm的一端靠近CFRP轴管处,长度为20 mm的一端靠近金属轴头处,由于胶层厚度为0.2 mm,厚度方向上应力分布基本一致,应力分布沿路径输出曲线设置为沿胶层外表面输出。从图6可知,经历高温和低温作用前后胶层内部剪切应力分布变化趋势是一致的,都表现为凹面状的不平衡性:胶层左侧,即靠近CFRP轴管端出现明显的应力集中现象,剪切应力出现最大峰值,中间靠近金属轴头处剪切应力出现最小值,这就是胶层从靠近CFRP轴管端首先产生初始失效和刚度退化的原因。进一步研究发现试验温度作用下胶层内部的剪切应力的变化趋势是相同的,说明胶层的剪切应力分布特征并没有因为高温和低温作用而出现变化。同时观察剪切应力曲线可知,高温和低温作用后胶层剪切应力值较室温下出现了增大的现象,且低温下胶层剪切应力值最大,这进一步解释了基于胶层失效的CFRP传动轴试验件经历高温和低温作用后失效扭矩出现降低以及低温环境对CFRP传动轴胶层失效扭矩影响较大的原因。 (1)在胶层内聚力模型中引入温度退化参数,建立基于胶层失效的CFRP传动轴模型,可以有效分析CFRP传动轴在高温和低温作用下基于胶层失效的情况。 (2)基于胶层失效的CFRP传动轴试验件在70 ℃和-25 ℃环境作用336 h后其扭转强度均出现一定程度地下降,70 ℃环境作用下胶层失效扭矩下降程度较小,其中失效扭矩在70 ℃和-25 ℃作用下分别下降了4.58%和6.41%。

2.2 有限元模型的建立

2.3 温度对胶层强度影响分析

3 结论