CFRP修复含裂纹加筋板极限强度仿真研究

2019-08-23施兴华任恒嘉许文强张婧吴海建

施兴华,任恒嘉,许文强,张婧*,吴海建

1江苏科技大学船舶与海洋工程学院,江苏镇江212003

2招商局重工(江苏)有限公司,江苏南通226116

0 引 言

在船舶与海洋工程结构中广泛应用了加筋板,其稳定性和屈强比较高。然而,在恶劣的海洋环境及装载物腐蚀和钢材焊接初始缺陷等因素的影响下,船舶加筋板会产生裂纹损伤,降低结构的极限强度,造成裂纹处的应力集中,从而破坏结构的连续性和完整性,故有必要对含裂纹损伤的加筋板结构进行加固修复。在修复中,碳纤维增强复合材料(CFRP)因具有良好的材料性能(例如,高弹性模量、高强度、良好的耐疲劳性、耐久性、耐腐烛性),以及加工效率高、成本低、对结构自重影响小等优点,被广泛应用于航空航天、土木工程领域,但是在船舶与海洋工程领域应用较少。

国内在CFRP修复结构方面开展了许多研究。赵立涛和王志瑾[1]运用有限元法(FEM),比较分析了CFRP单、双面加固含裂纹钢板的应力强度因子,结果表明,相比单面加固,双面加固的应力强度因子更优,提出通过对CFRP影响参数的优化分析,可采用最少用量满足修补要求。范江海和章向明[2]采用CFRP修复含菱形孔钢板,运用有限元法对修复后的钢板强度及刚度进行了分析,考虑了板厚和CFRP宽度对修复后加筋板极限强度的影响,结果表明,全宽度修补优于部分宽度修补,相同厚度的CFRP适合修补小于自身厚度20倍以下的损伤钢板。杜奎等[3]运用有限元法,分析了CFRP修复含中心及边裂纹钢板的刚度和强度,结果表明,钢板刚度及强度随着裂纹长度的增加而降低,边裂纹引起的刚度及强度降低的幅度比中心裂纹的明显;对于中心裂纹,随着CFRP铺层的增加,钢板的刚度及强度没有增加。Yu等[4]选用4种不同胶粘剂、不同厚度的CFRP和粘接厚度的粘贴钢板进行单剪切实验,对比分析了加固后的钢板载荷—位移曲线,验证了胶粘剂粘接强度与界面断裂、胶层厚度及CFRP的刚度有关。马建勋等[5]采用试验方法对CFRP加固钢板的力学性能进行了研究,考虑了胶粘剂性能和胶层剥离的影响,结果表明,胶粘剂性能对CFRP加固钢板的屈服强度和极限载荷有较大影响,CFRP端部发生了胶层剥离破坏。曹靖[6]对CFRP加固钢板进行了拉伸和剪切实验,分析了胶层的剥离机理,结果表明,胶层在剪切力作用下会发生剥离破坏,相比CFRP粘贴的长度和宽度,胶层剥离受胶粘剂厚度的影响更大。谢伟志[7]通过将试验和有限元法相结合,对CFRP加固含缺陷钢板后的力学性能及胶层界面应力进行了研究,结果表明,胶层剥离首先发生在缺口处,并向CFRP端部延伸;缺口越大,CFRP越易剥离;胶层界面应力随着CFRP厚度和弹性模量的增加而降低。

综上所述,对于CFRP修复后加筋板的极限强度,在研究中尚未明确,安全性也有待考证。鉴于CFRP在船舶与海洋工程领域修复裂纹及防止裂纹扩展方面有重大意义,所以有必要开展修复后的加筋板极限强度研究。本文将采用非线性有限元法对受轴向压缩载荷作用的含裂纹加筋板和CFRP修复含裂纹加筋板的极限强度进行仿真分析。基于几何模型,采用ABAQUS软件建立有限元模型,对CFRP修复含裂纹加筋板的极限强度进行研究,并以CFRP双面修复为例,对加筋板的极限强度进行数值仿真,分析胶层剥离的机理。

1 仿真验证

为了验证采用有限元法分析CFRP修复含裂纹加筋板模型的准确性,针对文献[8]中的试验开展仿真模拟,并对比分析两者的结果,研究CFRP双面修复含裂纹钢板的轴向拉伸性能。图1所示为所采用的几何模型。模型中的钢板、CFRP板、铺层及胶粘剂材料参数如下:钢板厚5 mm、弹性模量200 GPa、泊松比0.274、屈服强度294.5 MPa、抗拉强度436 MPa;CFRP板长70 mm、宽50 mm;各面铺5层CFRP板,每层厚0.2 mm;胶粘剂厚0.1 mm,拉伸模量2.59 GPa,剪切模量0.945 GPa,泊 松 比 0.37,抗 拉 强 度 56.5 MPa。CFRP材料的性能参数如下:纵向杨氏模量E1=142 GPa,横向杨氏模量E2=10.3 GPa,主要泊松比ν12=0.27,1-2平面中的剪切模量 G12=7.2 GPa,2-3平面中的剪切模量G23=3.96 GPa。图2所示为建立的有限元模型。

图1 CFRP修复含裂纹钢板几何模型[8]Fig.1 Geometry model of the CFRP-reinforced cracked steel plate[8]

图2 CFRP修复含裂纹钢板有限元模型[8]Fig.2 FE model of the CFRP-reinforced cracked steel plate[8]

表1所示为本文CFRP修复含裂纹钢板有限元计算结果与文献[8]试验结果的对比。从表中可以看出,本文有限元计算的极限承载力与试验结果比较接近,验证了所用方法的准确性,这说明有限元仿真能较好地对CFRP修复含裂纹钢板进行模拟试验。

表1 有限元计算与试验结果[8]对比Table 1 Comparison of finite element calculation and experimental result[8]

图3所示为本文仿真分析得到的CFRP修复含裂纹钢板的应力云图。从图中可以看出,在裂纹处存在应力集中,而钢板上的裂纹未发生明显的张开位移。

图3 CFRP修复含裂纹钢板应力云图Fig.3 Stress contours of the CFRP-reinforced cracked steel plate

图4所示为仿真分析得到的CFRP修复含裂纹钢板的载荷—位移曲线。图中,F为载荷,d为位移。从图中可以看出,本文有限元计算得到的载荷—位移曲线与文献[8]中试验得到的相应曲线基本一致。此外,由图还可见,第1阶段是上升阶段,随着位移的逐渐增大,钢板的载荷也逐渐增大;在第2阶段,当位移到达一定程度时载荷保持不变;在第3阶段结构发生破坏,所承受的载荷开始下降。

图4 CFRP修复含裂纹钢板载荷—位移曲线Fig.4 Loading-displacement curves of the CFRP-reinforced cracked steel plate

在上升阶段,模型所能承受的载荷不断上升,之后,随着位移的增加,曲线走平,这是胶层未发生脱胶所致,说明CFRP能够承受通过胶层传递的载荷。当胶层脱胶后,曲线开始呈下降趋势,此时,模型的承载能力减弱。

2 CFRP修复含裂纹加筋板的计算模型

2.1 有限元模型

图5所示为待修复的含裂纹加筋板几何模型,图6所示为采用ABAQUS软件建立的有限元模型。除图5所示尺寸外,加筋板板厚6 mm,腹板厚4 mm。模型为含几何初始缺陷及2条加强筋的加筋板,中部含一条50 mm贯穿裂纹。

图5 含裂纹加筋板几何模型Fig.5 Geometry model of the cracked stiffened panel

图6 含裂纹加筋板有限元模型Fig.6 FE model of the cracked stiffened panel

根据图7所示CFRP修复含裂纹加筋板的几何模型,采用ABAQUS软件建立有限元模型(图8)。模型采用CFRP双面修复裂纹,被加固的含裂纹加筋板采用S4R壳单元,裂纹尖端处的网格进行了加密。CFRP属性为复合层,网格采用C3D8R体单元。模型采用的CFRP板长90 mm,宽100 mm,共铺5层,每层厚0.2 mm,各铺层角度均为0°。CFRP板与钢材间的胶层采用Cohesive单元,厚0.1 mm,胶层与CFRP板及加筋板间分别采用共节点和tie连接方式。

图7 CFRP修复含裂纹加筋板几何模型Fig.7 Geometry model of the CFRP-reinforced cracked stiffened panel

图8 CFRP修复含裂纹加筋板有限元模型Fig.8 FE model of the CFRP-reinforced cracked stiffened panel

根据建立的待修复含裂纹加筋板及CFRP修复含裂纹加筋板的有限元模型,计算该加筋板在轴向压缩载荷下的极限强度,并将CFRP修复后的加筋板极限强度与无损伤加筋板的极限强度进行对比分析。

2.2 边界条件

实船加筋板结构边界通常受到强构件(例如纵桁和横梁)的支撑,其边界介于简支与固支之间。本文为计算简便,将模型边界条件设置为简支。如图5所示,加筋板沿z方向长边约束x方向的线位移和z方向的角位移;在沿x轴方向的短边一端约束z,y方向的线位移和x,y方向的角位移,而另一端约束y方向的线位移和x,y方向的角位移,并沿z方向施加强制位移力。

2.3 材料参数

本节有限元模型中加筋板的几何尺寸、CFRP板材料性能与第1节相同。胶粘剂采用西卡Sikadur-330树脂,材料性能参数[9]如下:弹性模量3 000 MPa、剪切模量1 154 MPa、抗拉强度20 MPa、抗剪强度15 MPa、法向断裂能0.3 N/mm、剪切断裂能0.52 N/mm。该胶粘剂组成成分包括环氧树脂、活性稀释剂助剂、固化剂等,是CFRP加固修复钢板时经常使用的胶粘剂。

3 CFRP修复含裂纹加筋板的极限强度分析

船舶与海洋结构物在建造过程中,由于工艺、技术等原因,不可避免地会出现与理想设计不同的偏差。研究表明,结构的极限承载能力不仅与结构本身的尺寸、材料、结构形式有关,而且还很大程度上受初始缺陷的影响[10]。初始缺陷是与理论计算模型相比,在未受到载荷作用前即已存在于实际构件中的缺陷,包括几何初始缺陷和力学初始缺陷。其中,几何初始缺陷有构件的整体初弯曲、初偏心、局部初始缺陷等,力学初始缺陷主要是各种原因引起的残余应力。船舶在中垂/中拱状态下,船底和甲板处加筋板的横剖面会受到压缩/拉伸外载荷的作用。在计算加筋板极限强度时,引入一阶线性屈曲模态作为几何初始缺陷,采用屈曲模态[11]乘以比例系数 0.05[12]的方法来模拟加筋板结构的几何初始缺陷,并分析几何初始缺陷的影响。

图9所示为含几何初始缺陷加筋板、含裂纹加筋板和脱胶前后CFRP修复含裂纹加筋板的应力云图。

图9 加筋板应力分布云图Fig.9 Stress contours of the stiffened panels

从图9可以看出,含几何初始缺陷加筋板和含裂纹加筋板的应力大致沿长轴方向左、右对称分布,当应力达到材料屈服极限时,主壳板和加强筋都发生了明显的屈曲变形;而CFRP修复含裂纹加筋板达到极限强度时,CFRP没有脱胶,加筋板、胶层和CFRP作为整体承受载荷,CFRP应力不断升高,加筋板发生了不明显的屈曲变形。在此过程中,胶层往往是薄弱环节,随着位移—载荷的不断增加,胶层会首先发生局部脱胶,而脱胶处的胶层无法给CFRP板传递载荷,且脱胶行为向相邻的胶层扩展;CFRP板发生剥离后应力很小,加筋板的应力逐渐下降到钢材的屈服极限,壳板和加强筋均发生了明显的屈曲变形。

表2所示为计算得到的各模型极限强度。从表2可以看出,CFRP修复含裂纹加筋板的极限强度接近于含几何初始缺陷加筋板的极限强度。这说明CFRP修复含裂纹加筋板能够明显提高加筋板的极限强度。

表2 不同加筋板极限强度计算结果Table 2 Calculation results of ultimate strength for different stiffened panels

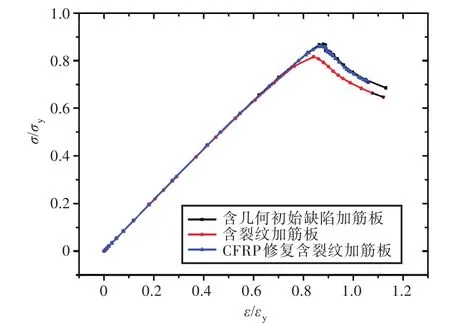

图10所示为3种加筋板模型无量纲应力—应变曲线。图中,σy为加筋板材料屈服应力,σ为实际应力,ε为实际应变,εy为屈服应变。

图10 不同加筋板模型无量纲应力—应变曲线Fig.10 Stress-strain curves of the different stiffened panels

从图10中可以看出,含几何初始缺陷加筋板、含裂纹加筋板和CFRP修复含裂纹加筋板这3 种模型的 σ/σy最大值分别为 0.868,0.816 和0.859;CFRP修复含裂纹加筋板与含裂纹加筋板的σ/σy最大值相比有明显提高,其值接近于含几何初始缺陷加筋板的σ/σy最大值。这说明使用CFRP修复含裂纹加筋板能够明显提高加筋板的极限强度,且修复作用显著。

4 胶层剥离机理分析

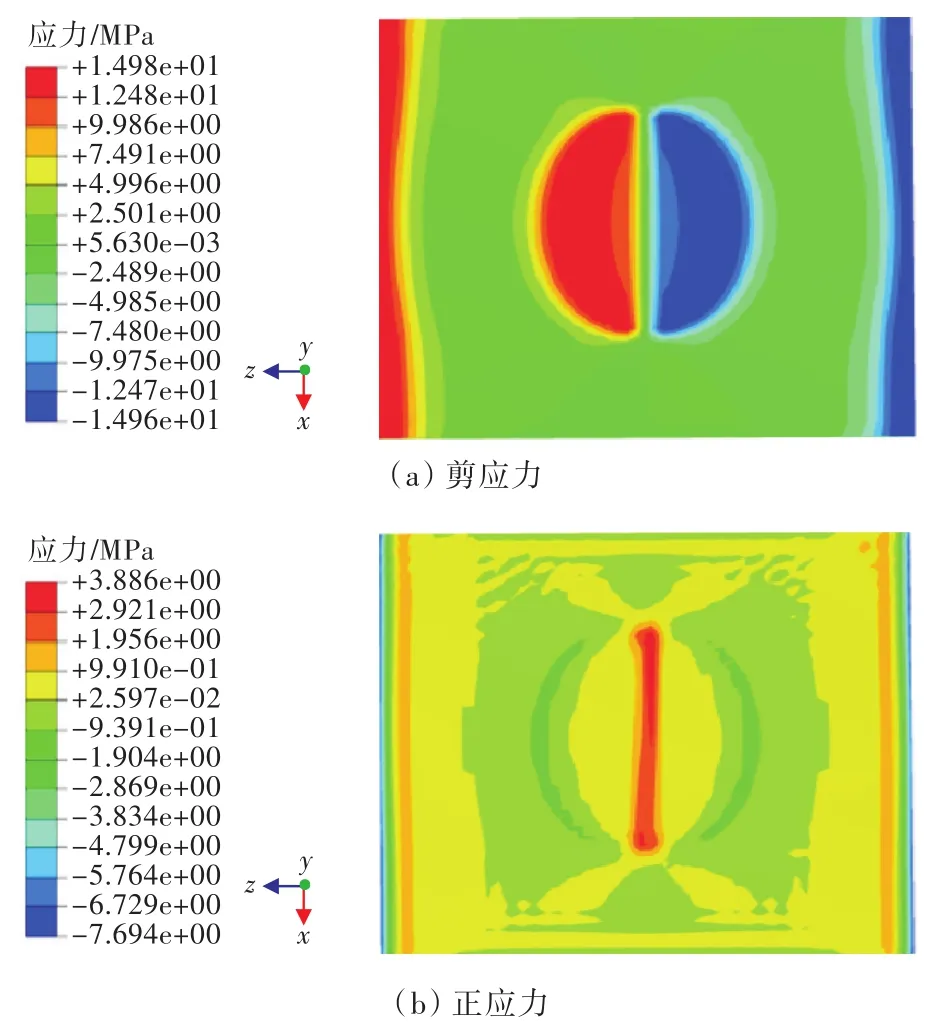

4.1 胶层应力

在使用CFRP板加固钢板的过程中,胶层将载荷从钢板传递给CFRP板,但胶层往往是薄弱环节,当胶层应力超过胶层强度时,胶层将发生损伤而剥离。胶层受到的应力包括剪应力和正应力。图11所示为CFRP修复含裂纹加筋板的胶层应力云图。

从图11中可以看出,胶层的最大剪应力位于裂纹边缘及CFRP端部;钢板截面在裂纹边缘发生了突变,故通过胶层传递给CFRP板的应力增大;胶层的最大正应力位于CFRP板的端部,相比胶层的剪应力该值较小。可见,胶层剥离的主要原因是由胶层的剪切应力造成的。

图11 胶层应力云图Fig.11 Stress contours of the adhesive layer

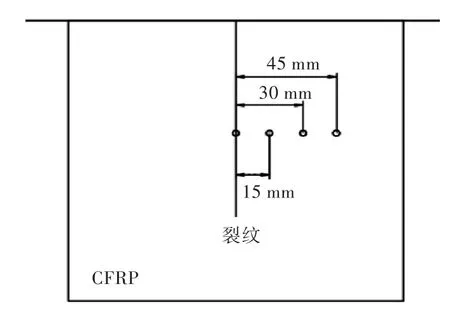

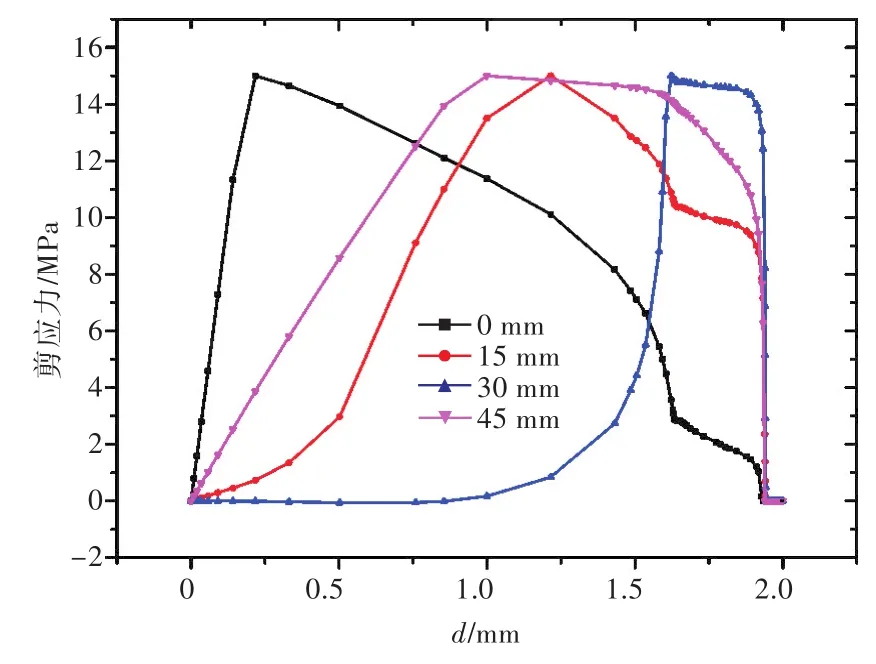

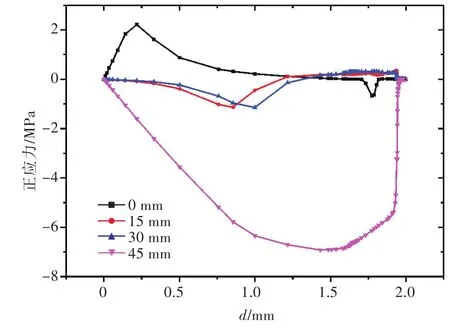

图12所示为CFRP修复含裂纹加筋板距离裂纹不同长度时的胶层示意图,图中共选取了4个点,距离裂纹的长度分别为0,15,30和45 mm。图13所示为CFRP修复含裂纹加筋板距离裂纹不同长度时的胶层剪应力—位移曲线。图14所示为CFRP修复含裂纹加筋板在距离裂纹不同长度时的胶层正应力—位移曲线。

图12 距离裂纹不同长度的示意图Fig.12 Schematic diagram of different distances from the crack

图13 距离裂纹不同长度时的胶层剪应力—位移曲线Fig.13 Shear stress-displacement curves of the adhesive layer at different distances from the crack

图14 距离裂纹不同长度时的胶层正应力—位移曲线Fig.14 Normal stress-displacement curves of the adhesive layer at different distances from the crack

从图13可以看出,胶层可分为弹性变形(曲线上升段)、胶层损伤后刚度退化(曲线下降段)和胶层剥离(曲线断崖式下降段)3个阶段。随着位移的增加,裂纹边缘的胶层剪应力首先达到许用剪切强度15 MPa,然后在距离裂纹45 mm处(CFRP板端部)达到许用剪切强度15 MPa,这说明裂纹边缘的胶层和CFRP板端部的胶层最先发生破坏。在距离裂纹15和30 mm处,随着位移的增加,胶层相继发生破坏。最后,当胶层剪应力为0 MPa时,说明胶层已经剥离。在d=1.93 mm处,裂纹边缘的胶层剪应力最先达到0 MPa,这说明胶层在裂纹边缘开始剥离。

从图14可以看出,最大正应力发生在距离裂纹45 mm处,且没有达到许用拉伸强度20 MPa,正应力不是胶层剥离的主要原因;距离裂纹0,15和30 mm处的正应力都很小。

4.2 胶层损伤过程

图15所示为CFRP修复含裂纹加筋板胶层发生损伤和失效的载荷—位移曲线。图16所示为距离裂纹不同长度时胶层的失效过程云图。

图15 CFRP修复含裂纹加筋板胶层的载荷—位移曲线Fig.15 Loading-displacement curve of the adhesive layer for the CFRP-reinforced cracked stiffened panel

图16 胶层失效过程Fig.16 Failure process of the adhesive layer

从图15可以看出,当d=1.59 mm时,胶层的载荷—位移曲线开始呈下降趋势,表明胶层发生了损伤,但没有发生胶粘单元的失效删除,此时加筋板的极限承载力为1 126 kN,这说明加筋板达到极限承载力时CFRP未发生脱胶,使用CFRP修复含裂纹加筋板来提高加筋板的极限承载力可行。

由图16可知,当d=1.93 mm时,胶层开始发生脱胶行为,裂纹边缘的胶层最先发生失效删除,此时加筋板的承载力为935 kN;当d=1.96 mm时,胶层损伤扩大,且在裂纹的一侧胶粘单元发生部分失效删除,CFRP与加筋板之间发生了脱胶行为,此时加筋板的承载力为906 kN。

5 结 论

本文采用有限元软件ABAQUS对CFRP修复含裂纹加筋板结构的极限强度进行了研究,对胶层剥离机理进行了分析,得出如下主要结论:

1)相比含裂纹加筋板,使用CFRP修复含裂纹加筋板的极限强度有明显提高,且接近于含几何初始缺陷加筋板的极限强度,这说明使用CFRP修复对提高加筋板的极限强度是有效的。

2)胶层可分为弹性变形、胶层损伤后刚度退化和胶层剥离3个阶段。胶层剥离是由胶层剪应力引起,胶层最大剪应力位于裂纹边缘和CFRP板端部,胶层剥离从裂纹边缘开始。胶层正应力不是胶层剥离的主要原因。

3)在CFRP修复含裂纹加筋板达到极限强度之前,胶粘界面未发生脱胶行为。CFRP修复含裂纹加筋板的脱胶行为发生在极限强度之后,位于载荷—位移曲线的下降段。