核燃料组件破损泄漏监测机器人研究与开发

2020-12-28廖昌斌邓志新郝庆军龚雪琼石中华崔建新

廖昌斌,邓志新,郝庆军,龚雪琼,周 政,石中华,崔建新

(1.中核武汉核电运行技术股份有限公司 核电维修技术中心,湖北 武汉 430223;2.中核核电运行管理有限公司,浙江 海盐 314399)

核燃料组件是核电站的能量来源,长期处于高温、高压、强辐射的工况,极易发生包壳破损危及核电站的安全运行。因此,在核电站运行期间需要对核燃料组件进行燃料包壳完整性检测。

离线啜吸检测装置能够对疑似破损燃料组件进行精确、定量的判定分析,为被检组件能否入堆复用提供依据[1]。目前市场上有两种离线啜吸检测设备:加热式和真空式[2]。加热式离线啜吸设备开发较早,国内外厂家均有成熟产品推出;真空离线啜吸设备是新一代离线啜检测设备,美国的西屋公司、法国的阿珐海、REEL公司均有推出该类型的离线啜吸设备,而国内尚无此类产品。为发展国内核燃料探测技术,以离线啜吸为基础研究开发核燃料组件破损泄漏监测机器人,后续会将其制作成工程样机进行模拟试验及在核电厂进行真实破损燃料组件的检测试验。

1 系统原理及总体方案概述

1.1 离线啜吸原理

离线啜吸采用啜吸筒将待检燃料组件与乏水池环境完全隔离,并通过压力差促使裂变产物经过破口向啜吸筒内环境介质中释放[3]。然后对啜吸筒内的介质进行核探测分析,检测特征核素的放射性活度,利用检测结果与本底放射性之比来判定燃料组件是否破损[4]。同时根据定量分析理论模型计算出燃料组件破口当量值。

根据啜吸方法不同,离线啜吸检测系统通常分为以下两类[5-6],加热式离线啜吸系统和真空离线啜吸系统。通过前期调研发现真空离线啜吸检测系统具有如下优点:

(1)不需要对待检燃料组件进行加热,而且在啜吸筒密封和双啜吸筒回路互锁等设计中考虑安全性因素,减小安全隐患。

(2)真空式离线啜吸设备通过真空泵快速制造负压,可有效缩短单组组件检测时间。

(3)现有离线啜吸设备体积庞大,固定在乏燃料水池边。真空式离线啜吸设备可移动,不安装在现场,不占用现场空间。

1.2 真空离线啜吸原理验证

由于国内相关研究资料稀缺,国外相关核心技术暂未对外公布,在前期预研时,针对乏燃料组件内裂变气体量少、破口小,相关试验资料稀缺等问题,搭建微小破口气体扩散特性研究实验台架对其进行前期探究实验,验证了真空离线啜吸的可行性。实验台架由模拟单棒、恒温箱、测量容器、气体试验及收集回路和气体检测传感器组成。

根据理想气体状态方程PV=nRT,不同气体扩散规律是相同的,因此实验采用六氟化硫(SF6)气体模拟燃料包壳内的放射性裂变气体。将模拟单棒置于模拟啜吸筒的测量容器内,利用与测量容器相连的真空泵模拟单棒外部制造负压环境,促使模拟单棒内的六氟化硫气体从破口逸出,通过监测记录实验过程中的温度、单棒内气体浓度、测量环境压力变化、逸出的示踪气体浓度等参数来研究燃料单棒微小破口情况下的气体扩散,检测试验回路如图1所示。

图1 气体扩散及检测试验回路

通过实验与数据处理,得到不同大小破口在20 ℃的环景下真空度与泄漏量的关系,如图2所示。当真空度达到30 kPa时,真空离线啜吸可以检测到20 μm的破口,验证了真空啜吸的可行性。

图2 20 ℃时不同破口的真空度与抽取气体中SF6含量对应关系

1.3 系统总体方案概述

考虑核燃料组件破损泄漏监测机器人存放及使用区域为乏燃料厂房装载井以及实地的接口条件,在满足核素探测、可检测泄漏当量长度等功能需求并考虑设备安全性和可靠性的前提下,将其设计为可移动式机器人,采用模块化设计,便于现场连接、吊装与部署。

整个核燃料组件破损泄漏监测机器人由主控柜、目标放射性核素检测单元、水置换单元、水下隔离密封装置和水下摄像头组成,通过气、液及电缆管线连接,总体设计方案如图3所示。

图3 总体方案设计

(1)主控柜。为实现对整体系统的综合控制,完成对其它单元的数据采集、数据分析、指令下达等,实现核燃料组件破损情况分析的功能,本系统将上位机、电控模块、气液模块集装在主控柜中,并通过相应的气液回路及通信电缆与其它单元相连接。同时为了保障系统安全,在控制系统开发过程中充分考虑操作人员出现误操作的情况并允许高级权限操作人员在特殊情况下对系统进行干预。

(2)目标放射性核素检测单元。目标放射性核素检测单元是用来检测样本气体中Xe-133和Kr-85的放射性活度浓度。其主要是根据一种自主研发的同时配有塑料闪烁体和NaI闪烁体的复合探测器,可完成对β和γ射线的探测,再经过分析得到核素放射性活度浓度。

(3)水置换单元。水置换单元的作用是为啜吸筒水置换工艺流程提供净化水,降低检测本底,减小对核素探测的影响。基于亨利定律,采用三级脱气膜水路串联设计,吹扫气路并联设计,完成对啜吸筒水中放射性气体的脱除。

(4)水下隔离密封装置。为实现在啜吸检测过程中待检测燃料组件的固定、隔离和密封,设计一套水下隔离密封装置,其主要是采用密封盖滑动和气囊充气密封的方式来实现隔离功能。考虑到啜吸时啜吸筒内温度可能急剧上升以及控制系统失效啜吸筒盖不能正常开启的情况,在工程样机研制时采取了各种措施来保障系统安全。

(5)水下摄像头。水下摄像头便于操作员监控啜吸筒装置的动作、外部环境状况以及吊装燃料组件的状态,保障操作安全性。

1.4 系统功能试验规划

核燃料破损泄漏监测机器人现场作业时,水下隔离密封装置及燃料组件均处于水下环境,为保证泄漏监测机器人更好适用于现场工作,已经开始了工程样机研制工作,并针对该样机配置试验设施进行水下隔离密封装置的水下吊装试验、水净化系统的功能验证和密封盖水下的开闭试验,水下隔离密封装置、检测系统和总体系统管路的密封性能试验。最后通过将该样机应用在核电站现场来进行真实的破损燃料组件检测试验,对整个方案进行评估并起到示范性应用的作用。

2 系统关键技术研究与实现

结合整个系统的功能需求,对现有技术进行调研分析,发现下述问题:

(1)现有啜吸设备采用Xe-133作为目标核素只适用出堆60 d内的燃料组件;

(2)冗余式双啜吸筒设计增加系统成本;

(3)现有啜吸设备仅能定性判断燃料包壳是否发生破损;

(4)离线啜吸技术在组件隔离时会引入乏池水污染气体样本,影响检测结果准确性。

针对以上问题,在设计过程中进行技术攻关,提出核素复合探测方法、双啜吸筒交替检测方法、燃料组件包壳破损定量分析方法、环境本底降低方法4项关键技术。

2.1 核素复合探测方法

本系统设计了针对于Xe-133和Kr-85两种核素的的复合探测器,复合探测器配有塑料闪烁体和NaI闪烁体实现对β和γ射线的探测,其探测原理如图4所示。

图4 复合探测原理图

针对出堆时间在60 d以内的组件,通过检测γ射线来识别并测量Xe-133的放射性活度浓度。通过光电转换得到脉冲信号,再经过γ谱分析得到目标放射性核素Xe-133的活度浓度。

针对出堆60天以上的组件,通过检测β射线来测量Kr-85的放射性活度浓度。经过60 d的衰变,剩下的长寿命放射性产物主要是Kr-85及部分Cs和I的同位素。利用折叠式微孔膜和活性炭,有效去除气体中的气溶胶及除Kr-85外的放射性核素,进行Kr-85核素放射性活度测量。

2.2 双啜吸筒交替检测方法

核电站检修期间要避免因离线啜吸设备故障影响整个检修工期。为此设计了双啜吸筒交替检测模式。虽然双啜吸筒设计在美国西屋公司的啜吸设备上已有体现,但西屋公司的双啜吸筒为一开一备式冗余设计,即只有一个啜吸筒工作,另一个啜吸筒作为备份只在故障时工作。本系统的双啜吸筒在正常情况下交替进行检测,当有一个啜吸筒发生故障,另一个啜吸筒也能独立完成检测工作。预计在不考虑任务开始、结束的检测回路气冲洗和啜吸筒水冲洗步骤情况下,双啜吸筒交替检测模式,检测一组燃料组件的平均时间约为68 min,而常规的单啜吸筒检测模式检测一组燃料组件的时间约为100 min(以上时间均加入组件吊装时间)。双啜吸筒交替检测在进行大批量燃料组件检测时大概缩短30%的时间,因此本系统的双啜吸筒交替检测设计不仅达到了西屋公司双啜吸筒设计目的,而且大幅提高大批量燃料组件检测效率,缩短检测时间。双啜吸筒接入系统的管路示意图如图5所示。

图5 双啜吸筒接入系统的管路示意图

2.3 燃料组件包壳破损定量分析方法

本系统设计了根据待测组件参数、检测过程参数和目标核素放射性浓度计算燃料组件破口当量直径的定量分析方法。能够对燃料包壳的破损情况做出更为精确的评估。

根据Booth模型,将UO2晶体等效为理想球体,燃料组件内的芯块晶体尺寸为常量,建立裂变气体从晶胞释放到包壳的模型。得到稳态条件下,反应堆运行时燃料组件内部的裂变气体释放份额[7-8]。根据内外压力平衡条件和理想气体方程,可对组件在运行和移动过程中的内部气体状态进行求解,并作为气体泄漏率预测的初始条件。

燃料组件入筒密封后,通过抽吸降低啜吸室气体空间的压力从而使组件内的混合气体泄放至啜吸筒中。根据热力学原理中的动量守恒和物质守恒,结合破口处的表面张力,最终可导出发生气体泄漏时组件内混合气体质量、压力、泄放速度和泄放时间之间的关系,建立裂变气体泄漏模型。

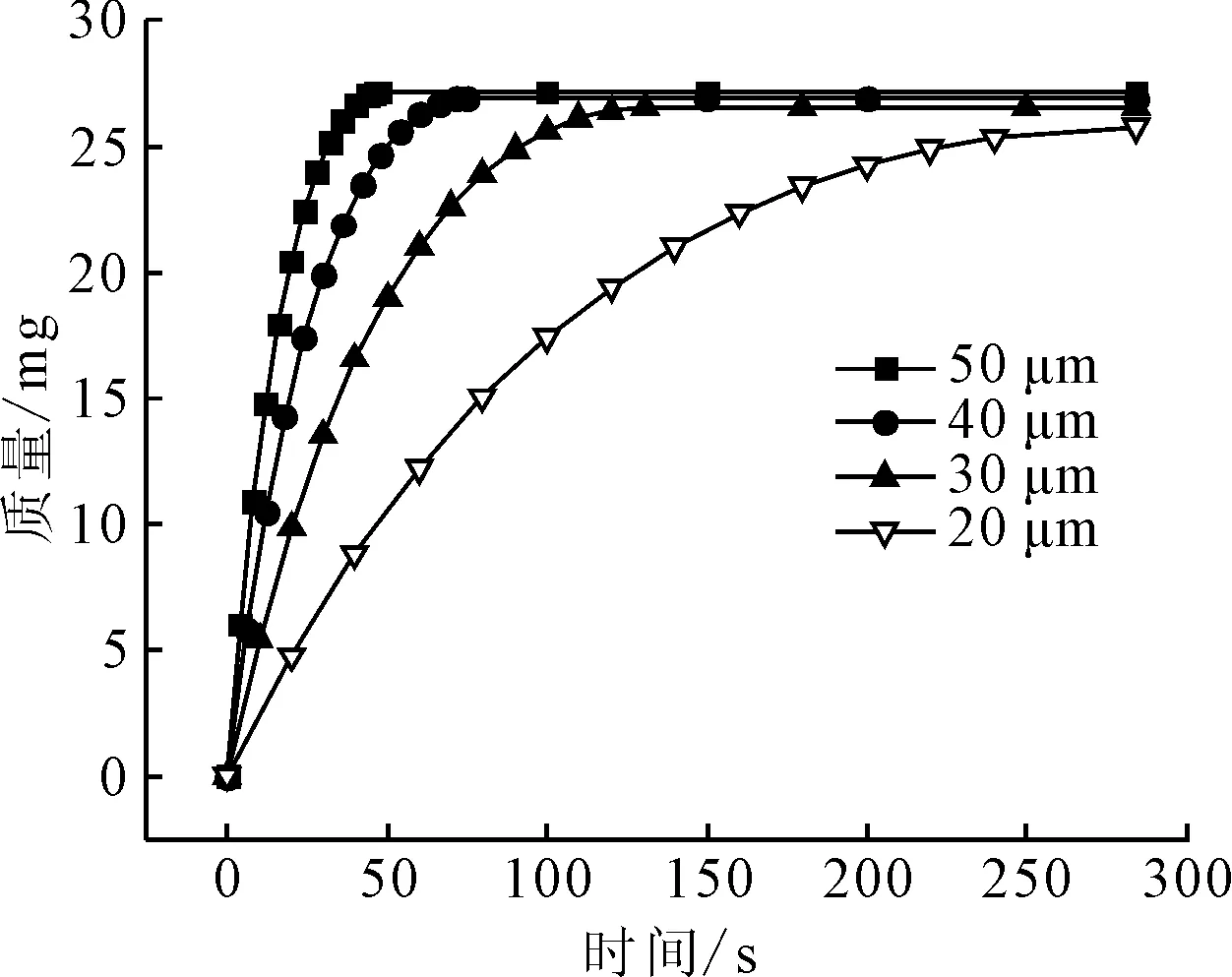

基于该气体泄漏模型,假设混合气体为理想气体,不同破口直径下组件内部剩余混合气体的质量随时间的变化趋势如图6所示。

图6 不同破口直径下泄漏质量随时间的变化

假定破口的位置和当量直径并作为输入参数,根据气体泄漏模型计算燃料组件在整个泄放时间内各个时刻的气体泄放质量和内外压力。判断实际测得的气体质量与计算结果的差值,若差值在误差范围内则输出破口直径,否则重新假设破口直径作为输入参数。循环更新破口的假定位置进行迭代计算,可输出破口在不同位置处对应的破口当量直径范围。目前放射性核素检测单元对放射性元

素的检测精度已经达到10-9ppm,理论上能够对10~530 um直径范围的破口进行区分。

2.4 环境本底降低方法

由于各种环境因素,导致本底堆积,因此在目标放射性核素探测前需要降本底。本系统通过优化屏蔽铅室结构和布局、水置换单元置换啜吸筒内水以及回路冲洗来降低检测本底。

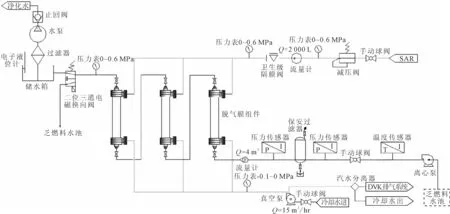

啜吸筒内的水来源于乏水池,而啜吸会使水中溶解的各种放射性气体逸出,导致在大量裂变气体的池水本底条件下检测微量的目标核素难度较大。因此为去除目标核素外的气体,将广泛应用于饮料生产、半导体行业中用于脱除水中氧气的脱气膜移植到本系统中,并搭建水置换单元,如图7所示[9-10]。最后将处理后的净化水引入到密封的啜吸筒并置换啜吸筒内浸没待检测燃料组件的乏燃料池水,从而降低检测环境水介质中本底。

图7 水置换单元回路图

3 系统安全及可靠性研究

3.1 安全性分析

本系统应用在核电站,对系统的安全性要求极高。因此在系统和设备的设计、制造、检查、包装、运输过程中严格遵循国家的相关法律、法规及标准。充分考虑了各种安全风险并制定了相应的应对措施。

(1)啜吸筒内温度急剧升高的防范措施。针对压力过低、衰变热过高或排水量过大,可能导致啜吸筒内温度急剧升高使燃料组件产生安全风险的情况,设计了完备的应急措施。当上述风险发生时,不论啜吸检测流程处在哪一步骤,会先打开啜吸筒上部阀门,使筒内恢复常压,若恢复常压后啜吸筒内温度仍持续上升,再执行啜吸筒紧急开盖操作,让乏燃料水池的池水进入啜吸筒,浸没燃料组件,达到降温和抑制燃料组件反应性的作用。

(2)系统失效情况下的开盖功能。当控制系统无法完成啜吸筒密封盖开盖功能时,有紧急开盖功能。打开对应密封盖气囊的紧急排气手阀对密封气囊泄压,待密封气囊压力泄压至大气压力后,拆开对应驱动缸连通大腔快插接头,接入紧急快插接头。然后打开紧急快插接头处SAR气源手阀,利用压缩空气打开密封盖。

当压缩空气无法打开密封盖时,操作密封盖控制回路泄压,人工操作应急长杆将长杆端部钩子装入密封盖吊环孔内,根据实际情况人力推或拉密封盖进行密封盖开启,燃料组件吊出后应立即对水下隔离密封装置进行出水检修作业。

(3)操作人员手动操作模式下误动作。为防止操作人员手动操作模式时,误动作引起的相关安全或操作风险,控制系统在每一个子流程按钮点击时都要确认前一个子流程是否完成,只有前一个子流程结束,当前子流程的按钮才能被触发并执行当前操作。

(4)特殊情况下软件控制系统的高级控制。在特殊情况下,高级权限用户可以解除软件的流程互锁功能,按需求执行相关操作,包括检测回路排气冲洗、啜吸筒降本底和啜吸筒水冲洗流程。

3.2 可靠性分析

针对核电站运行成本高、检修工期短、工作量大的特点,在系统设计时就充分考虑了系统的可靠性。

(1)啜吸筒装置的密封。为避免乏燃料池水影响放射性气体检测的准确性,从而影响到整个系统的可靠运行,啜吸筒装置的密封极其重要。针对本系统所使用的啜吸筒,采取了大量措施来保证密封盖与啜吸筒之间的密封,啜吸筒上的管路、传感器等元件与啜吸筒的密封,以及啜吸筒本体制造的密封。

(2)双啜吸筒设计。双啜吸筒交替检测的设计初衷仍是为了保证系统在单个啜吸筒故障时仍可以正常工作。

(3)双啜吸筒回路互锁。为避免啜吸筒A、B所在回路相互干扰而影响系统的正常运行,在啜吸筒A、B相关的水路和气路设置气动隔离阀,用手动球阀关断相关气源,对在检回路实现保护和隔离,同时避免误操作的产生。

4 总结

针对国内在真空式离线啜吸设备这一领域尚处于空白的情况,对核燃料组件破损泄漏监测机器人进行了设计研究,提出了核素复合探测方法、双啜吸筒交替检测模式、燃料组件包壳破损定量分析和环境本底降低方法这些关键技术,在设计过程中充分考虑了安全性和可靠性并通过试验验证了真空离线啜吸技术的可行性。该系统具有安全、可靠、高效的特点,通过工程样机的功能性验证和现场试验后,未来将应用于核电站中,对核电机组运行过程中破损燃料组件的定量检测具有重要意义。