管道长度对高加入口三通阀阀体应力影响分析

2020-12-25李树勋刘太雨

廖 静,李树勋,刘太雨,徐 健,冯 浩

(1.重庆川仪自动化股份有限公司技术中心调节阀研究所,重庆 400700;2.兰州理工大学 机械工业泵及特殊阀门工程研究中心,兰州 730050)

0 引言

高加入口三通阀安装于高压加热器的入口,用于切断高压加热器进水、启动给水自动旁路、保护高加热水器[1]。阀门运行状态下阀体应力除受到自重、介质压力及温度的影响外,还会受到管道外载荷(包括外部作用在管道上的轴向、剪切和扭转载荷,以及连接管道的自由端位移受约束而产生的外载荷和外力矩的作用)的影响[2-3]。因此,管道长度必然会对阀体承受的外载荷产生影响,从而影响阀体应力。张建华等利用有限元仿真软件对高加三通阀阀体进行强度应力分析,考虑了介质压力与温度对阀体应力状态的影响,但忽略了管道外载荷的影响,得到了较为保守的结果[1]。尚玉来等通过抗外载荷试验及有限元的方法对管线阀门阀体应力进行了研究,考虑了因地质灾害产生的管道外载荷与介质压力对管线阀门阀体应力的影响,但忽略了温度与管道端部位移受约束而产生的外载荷和外力矩的影响[3-5]。本文以高加入口三通阀阀体为载体,根据其运行状态下的受力状态,建立阀体与管道的力学模型和有限元模型,通过数值分析方法与有限元仿真方法研究管道长度对阀体应力的影响。

目前,有限元仿真技术已广泛应用于阀门的结构应力分析。仿真时为防止刚体位移的产生,边界条件一般采用直接施加固定或位移约束于阀体两端面[1,6-9]。但是在热载荷工况下,直接施加约束于阀体上,阀体因热膨胀需求被抑制,将存在高达上千兆帕的应力奇异,为了避免应力奇异对分析结果的误导,刘金梁提出了在阀体端面建立管道,管道端面施加固定约束的方法,对于管道长度的设置,通常认为取阀门口径的2~5倍即可[10]。本文研究管道长度对阀体应力的影响,对于采用有限元仿真方法评定热载荷工况下阀体应力合格性时,管道长度的设置具有指导意义。

1 力学模型

高加入口三通阀运行状态主要有正常运行状态、高加预警状态以及阀门关闭状态[11]。根据3种状态下的受力情况,分别建立阀体与管道系统的力学模型。

1.1 正常运行状态的力学模型

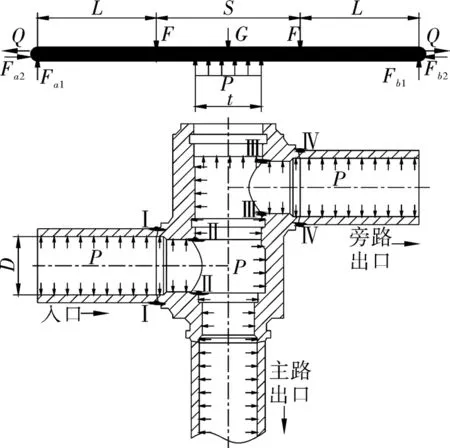

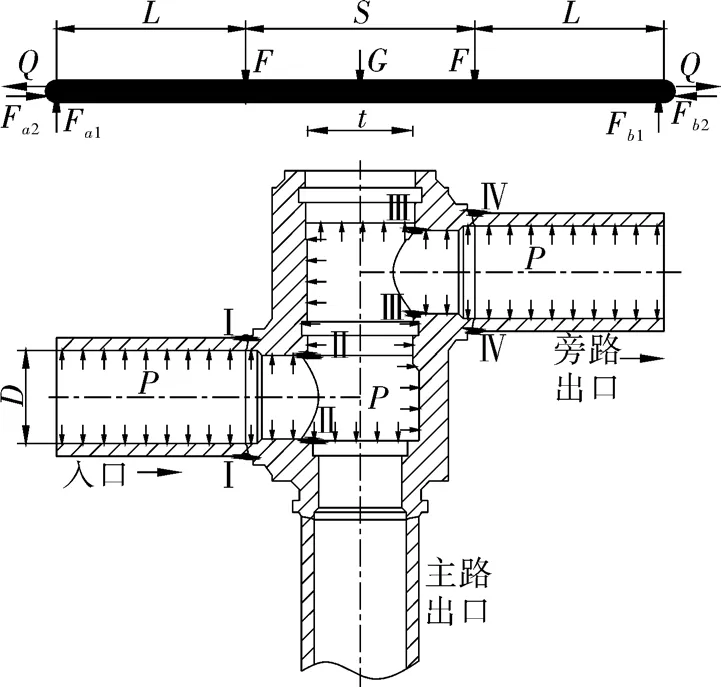

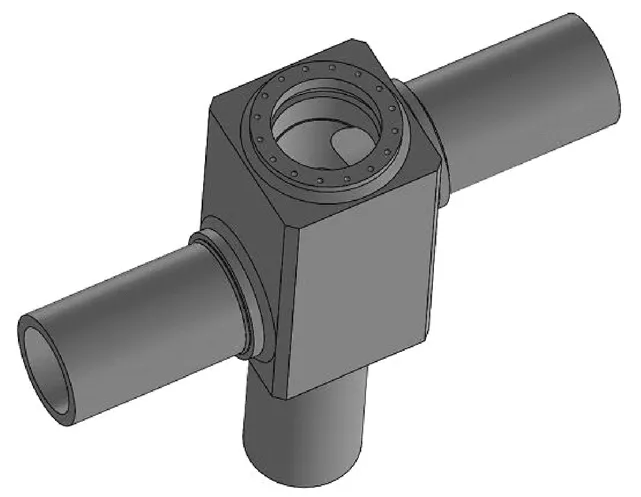

三通阀处于正常运行状态时,主路出口打开,旁路出口关闭,介质通过入口管道进入高加系统。此时,入口管道、出口管道及阀体下内腔承受介质压力P的作用、阀体与管道承受自重及内件、驱动附件等的重力G,热膨胀受抑制产生的热载荷Q,管道安装约束力Fa,Fb,阀体装入管道后产生与管道连接结构相关的外载荷F[2-3]。外接管道的三通阀阀体长径比一般大于5,依据经典梁板弯曲理论,当长径比达到5以上时,可忽略梁截面的弯剪耦合效应,采用细长梁理论进行分析[12]。建立此状态下的力学模型,如图1所示。

图1 正常运行状态下的力学模型

1.2 高加预警状态的力学模型

介质进入高加系统达到设定位置时,高加水位计提供高水位报警,控制室发出指令打开气动快开阀以及高加疏水阀,旁路出口打开,主路出口开始关闭。此时,介质压力分布于所有管道以及阀体内腔,其余载荷分布与正常运行状态一致。建立此状态下的力学模型,如图2所示。由图可知,该状态与正常工作状态的力学模型一致。

图2 高加预警状态下的力学模型

1.3 阀门关闭状态力学模型

三通阀关闭状态时,主路出口关闭,旁路出口打开,给水通过旁路进入出口三通阀。此时,介质压力分布于入口与旁路出口管道以及阀体内腔,其余载荷分布与正常运行状态一致。建立该状态下的力学模型如图3所示。阀体内腔开孔结构以及阀体与接管的焊接连接结构属于典型的总体结构不连续。在阀体强度设计中需将不连续位置作为危险截面进行考察,如图1~3中Ⅰ-Ⅰ、Ⅱ-Ⅱ、Ⅲ-Ⅲ、Ⅳ-Ⅳ截面所示[13]。本文基于力的静平衡关系与力矩平衡关系,推导出与管道长度相关的弯矩公式见表1。根据细长梁应力计算公式可知,弯矩与应力正相关[14]。由表可知,管道长度与弯矩均呈线性函数关系且系数为正,因此管道越长,阀体危险截面承受弯矩越大,即阀体的应力值越高。

图3 阀门关闭状态下的力学模型

表1 危险截面的弯矩公式

2 有限元仿真模型

2.1 结构模型及设计参数

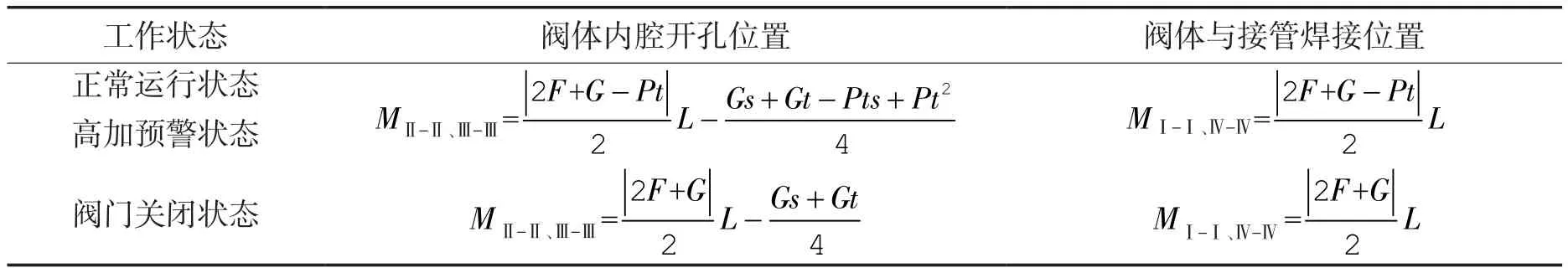

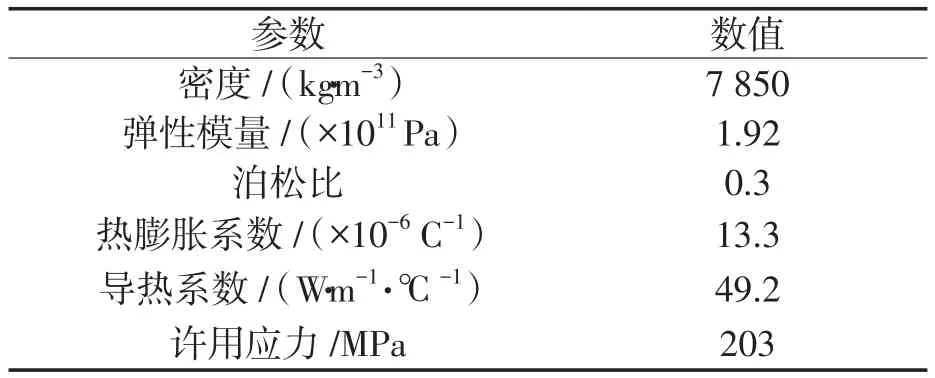

三通阀阀体的结构模型如图4所示,其设计压力为35.9 MPa,设计温度为300 ℃,阀体与管道的材料为WB36,具体性能参数见表2[15]。

图4 结构模型

表2 WB36性能参数

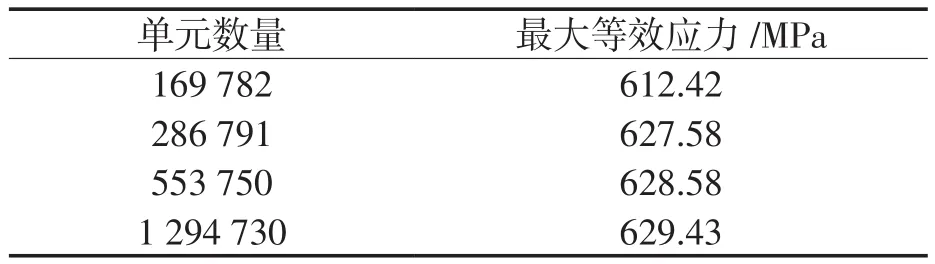

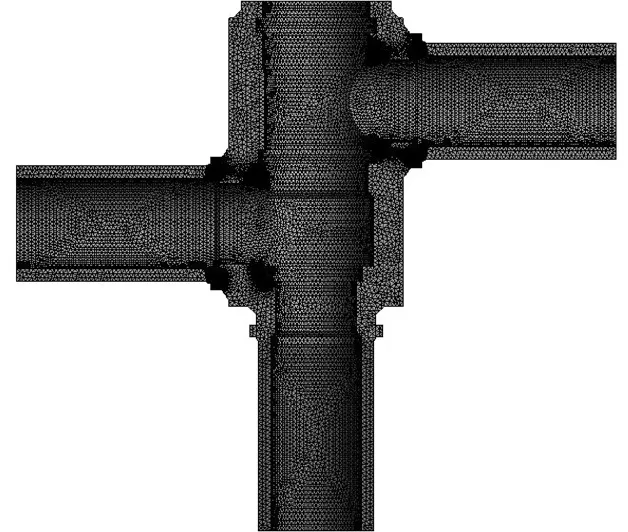

2.2 网格划分及网格无关化检验

采用自适应网格划分和局部网格控制技术划分网格,并进行网格无关化验证见表3。仿真结果误差<5%,网格合格[14],划分后网格节点803 026个,网格单元553 750个。网格模型如图5所示。

表3 网格无关性验证

图5 三通阀网格模型

2.3 边界条件

根据第2节三通阀力学模型,边界条件做如下设定:(1)入口管道端面施加固定约束;(2)旁路出口管道端面施加固定约束;(3)阀体与管道的介质接触面施加压力35.9 MPa;(4)简化内件及附件为质量点,并施加重力加速度9.8 mm/s2;(5)假设阀体与管道保温效果良好,阀体与管道施加体温度300 ℃;(6)假设阀体与管道焊接效果良好,阀体与管道连接采用绑定接触方式。

由于三通阀结构与边界条件具有对称性,故取一半模型来进行仿真计算[17]。

3 有限元仿真结果

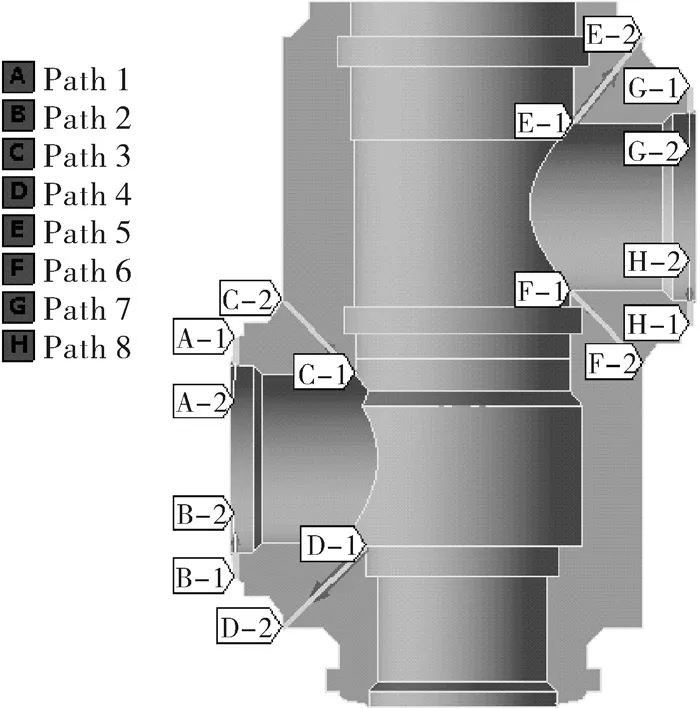

建立Ⅰ-Ⅰ、Ⅱ-Ⅱ、Ⅲ-Ⅲ、Ⅳ-Ⅳ危险截面上路径Path1~Path8,如图6所示。对管道长径比为1~10的有限元模型(L/D=1~10,间隔 1)进行有限元仿真,得到阀体应力仿真结果。

图6 危险截面路径示意

3.1 管道长度对阀体应力分布位置的影响结果

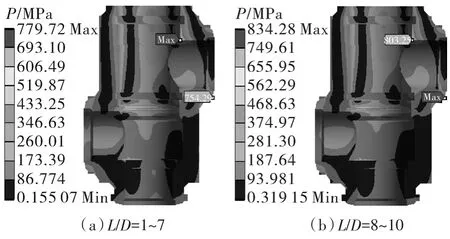

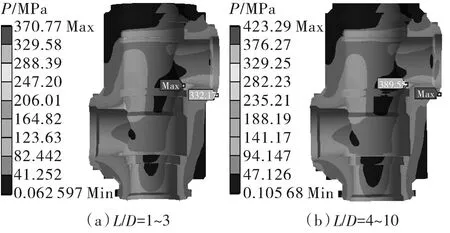

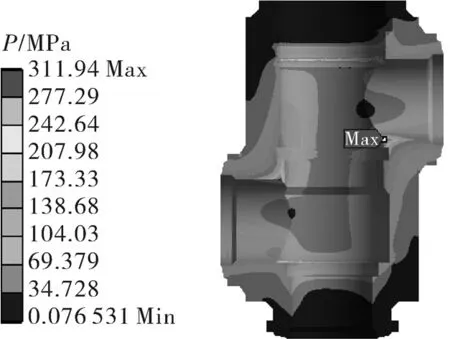

图7~9分别示出了正常运行状态、高加预警状态、阀门关闭状态下阀体的最大等效应力分布位置。由图7可知,管道长径比为1~7的最大等效应力分布如图7(a)所示,位于Path5路径上;管道长径比为8~10的最大等效应力分布如图7(b)所示,位于Path8路径上。由图8可知。管道长径比为1~3的最大等效应力分布如图8(a)所示,位于Path5路径上;管道长径比为4~10的最大等效应力分布如图8(b)所示,位于Path8路径上;由图9可知,阀体最大等效应力分布均位于Path6路径上。对比可知,高加预警状态下阀体最大等效应力分布位置受影响最大,正常运行状态下次之,阀门关闭状态下基本不受影响。

图7 阀体最大等效应力分布(正常运行状态)

图8 阀体最大等效应力分布(高加预警状态)

图9 阀体最大等效应力分布L/D=1~10(阀门关闭状态)

综上所述,管道长度影响阀体最大等效应力分布位置,即随着管道长度增长,最大等效应力分布位置由阀体内腔开孔位置Ⅲ-Ⅲ转移至阀体与管道的焊接位置Ⅳ-Ⅳ。

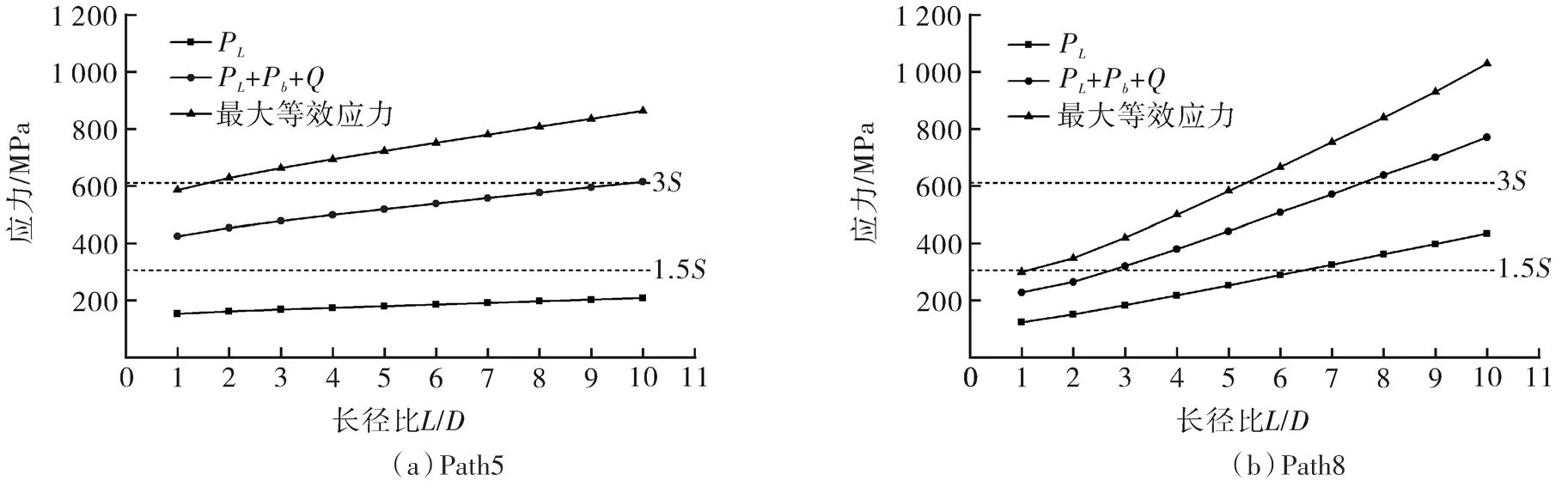

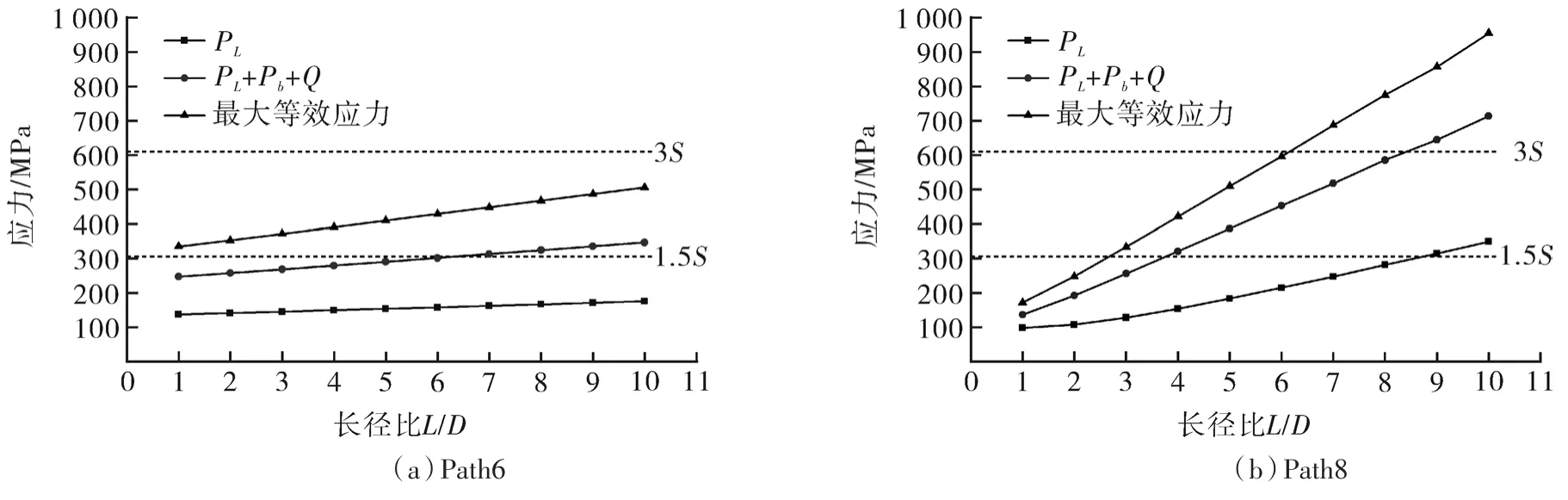

3.2 管道长度对于阀体应力数值变化的影响结果

对最大等效应力沿应力分布线进行当量化处理,提取该路径上的一次局部薄膜应力PL、一次弯曲应力Pb以及二次应力Q[11]。图10~12分别示出管道长度与上述应力的关系曲线,图中S为许用应力。由图可知,管道长度与上述应力均呈线性增长趋势,该趋势与表1弯矩公式得出的结论一致。表4为管道长度与管径之比由1增加至10时,各路径上的最大等效应力的增长率。由表可知,随着管道长度的变长,位于阀体与管道焊接位置的最大等效应力增长率远大于阀体内腔开孔位置;正常运行状态与高加预警状态下,位于阀体内腔开孔位置的最大等效应力增长率基本相等;阀门关闭状态下,最大等效应力增长率较小。

图10 管道长度与应力关系曲线(正常运行状态)

图11 管道长度与应力关系曲线(高加预警状态)

图12 管道长度与应力关系曲线Path6(阀门关闭状态)

表4 管道长度与最大等效应力数值

综上所述,管道长度影响阀体应力数值,即随着管道长度增长,最大等效应力呈线性增长趋势;管道长度对阀体与管道位置的应力影响高于阀体内腔开孔位置;管道长度对正常运行状态与高加预警状态下阀体内腔开孔位置的应力数值影响基本相近;管道长度对阀门关闭状态下阀体应力数值的影响相对较小。

3.3 管道长度对于应力评定的影响结果

在阀体强度设计中,对于典型总体结构不连续处的应力评定条件为一次局部薄膜应力小于1.5倍许用应力(PL<1.5S),一次加二次应力小于3倍许用应力(PL+Pb+Q<3S)[11]。根据图10~12分别示出随管道变化的应力曲线与应力评定极限取值(1.5S,3S)的关系,得出的管道长度与应力评定结果关系,如表5所示。由表可知,正常运行状态下,当管道长度与管径之比大于等于10时,阀体内腔开孔位置的应力评定不合格,大于等于10时,阀体与管道焊接位置的应力评定不合格;高加预警状态下,当管道长度与管径之比大于等于9时,阀体与管道焊接位置的应力评定不合格。

表5 管道长度与应力评定结果关系表

综上所述,管道长度影响阀体应力评定结果,且阀门正常开始状态下受到的影响较大。因此,在对三通阀进行有限元仿真分析时,应该合理设置管道长度,避免得到错误的结论。在工程实际中,管道长度应控制在阀体应力评定合格范围内,如在正常运行状态下采用不大于6倍管径的管道长度;假如安装空间受限,应在超出阀体应力评定合格范围内的管道长度位置(7倍管径的管道长度位置)增加支撑结构。

4 结语

本研究以三通阀为载体,建立了正常运行状态、高加预警状态以及阀门关闭状态下管道与阀体的力学模型和有限元模型。根据力学模型建立了阀体内腔开孔位置以及阀体与管道焊接位置上的弯矩公式。通过有限元模型的仿真分析得到了不同管道长度下阀体的最大等效应力值及分布位置,阀体内腔开孔位置以及阀体与管道焊接位置处的应力线性化曲线。公式和仿真结果表明:管道长度与阀体应力数值呈线性增长趋势。仿真结果还表明:随着管道长度增长,阀体最大等效应力分布位置具有从阀体内腔开孔位置转移至阀体与管道焊接位置的趋势;管道长度对阀体与管道焊接位置的应力影响高于阀体内腔开孔位置;管道长度对正常运行状态与高加预警状态下阀体内腔开孔位置的应力数值影响基本接近;管道长度对阀门关闭状态下阀体应力数值的影响相对较小;管道长度影响阀体应力评定结果,且阀门正常运行状态下受到的影响较大。

工程实际中,考虑管道长度对三通阀阀体强度的影响是必要的。管道长度应控制在阀体应力评定合格范围内,如在正常运行状态下采用不大于6倍管径的管道长度;假如安装空间受限,应在阀体应力评定合格范围的管道长度位置(7倍管径的管道长度位置)增加支撑结构。有限元仿真中,考虑管道长度对阀体应力的影响是必要的。阀体结构应力仿真时建立的有限元仿真模型应包括与之相连的管道结构,管道长度的设置应尽可能考虑实际情况。