低温阀门真实工况模拟

2020-12-25

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

低温阀门是指介质工作温度在-29 ℃以下的阀门,广泛应用于空分、乙烯石化、液化天然气(LNG)等领域,低温阀门主要品种有:低温闸阀、截止阀、球阀、蝶阀、止回阀、调节阀、安全阀等[1-2]。低温试验是在模拟低温工况条件下对低温阀门进行的性能试验,是低温阀门研究、生产、应用过程中的重要环节,是低温阀门工况运行性能评价的手段和依据。

随着LNG、空分、乙烯工程等的发展,低温阀门市场需求增大、国产化率也在逐年上升,对低温阀门进行科学的、经济的评价正在成为一个重要的研究课题。

1 低温阀门的低温试验方法与装置

1.1 低温试验装置

阀门的低温试验是检验低温阀门在低温工况下的性能,以对低温阀门的性能水平作出评价。目前,阀门低温试验所执行的标准主要有:ISO 28921-2:2015、GB/T24925-2019、BS 6364:1984等。降温方式有在低温介质(如液氮)内的浸渍法和利用低温介质对试验阀门的喷淋法或喷雾法等。低温试验的主要内容包括检验密封副、启闭件等的密封情况,低温工作状态下的操作性能等。检测参数包括:阀体、阀盖、阀杆填料部位、阀内腔、冷媒及环境温度;阀门下游(出口端)的瞬间泄漏率、累积泄漏量和平均泄漏率;试验介质压力及其变动情况。试验介质一般为氦气或混氦氮气。

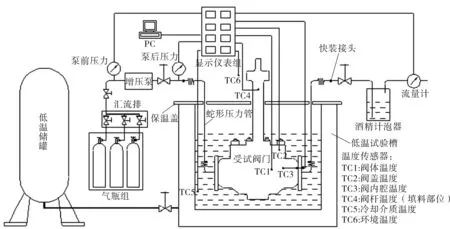

典型的阀用低温试验装置原理如图1所示[3],受试阀门置于保温试验槽体内,槽中通入液氮或其它低温介质降温,受试阀门内通入规定压力的氦气或混氦氮气,在受试阀门出口端以计泡器或流量计检测泄漏情况。

1.2 现行试验方法与实际工况的差异

目前的标准、规范及相关资料所推荐的阀门低温试验方法几乎均采用外冷法,即将受试阀门置于低温环境中,利用冷媒从受试阀门外部提取热量,降低阀门温度。而低温阀门的实际工况条件为低温介质从阀门内部流过,外部接触常温或相对较高温度环境[3-5]。因此,现行低温试验方法营造的是一个与实际工况不相符的工况条件,其温度梯度完全相反,不能反映低温阀门的实际工况。

图1 阀门低温试验原理示意

2 现行低温试验方法的弊端

2.1 温度梯度差异

外冷法的弊端是使受试阀门在低温试验初期形成与实际运行工况相反的温度梯度,现以低温球阀为例,阀门外壳快速冷却,产生体积收缩,而此时内件,如球体、阀座尚未完全冷却,特别是由于非金属阀座密封件的隔热作用,进一步延缓了热量传递过程。此时,原有的装配关系被改变,非金属阀座或组合阀座中的非金属密封件可能会受到过度挤压,造成相互间动作困难,文中称为“低温抱死”现象。“低温抱死”会使一般为高分子材料的非金属阀座产生永久性变形,并且,聚四氟乙烯或聚三氟氯乙烯等非金属密封材料的热膨胀系数远大于金属材料,内、外温度逐渐平衡后,内件收缩,密封比压会降低或消失,密封副失效[6]。

即使低温试验合格的产品,由于实际低温管道的温度梯度可能始终存在,阀体、阀盖等壳体的温度高于内件,装配时预加的比压会有所降低或消失,仍可能会使密封效果下降[3]。

2.2 低温抱死

“低温抱死”除了对内件形成的挤压外,壳体连接件和密封元件也会所受应力异常升高而损害,壳体和内件相互抱紧后,应力情况复杂,严重时可能也会造成结构上的永久改变。

低温阀门产生“低温抱死”后最忌立即进行启、闭操作,此时的操作在极大的应力作用下很容易在密封面上产生系列压痕,关闭件端口会对阀座产生“啃切”现象,使阀座完全失效。

目前,防止“低温抱死”损害的有效手段之一是控制好降温速率,降温过程中应保持阀门启闭件处于全开或全关位置,并设法进行阀内腔温度的测定,要维持一定的温度稳定时间,启、闭操作前应尽可能保持阀门内、外温度平衡[6]。

2.3 降温速率的影响

目前,主要采用浸渍法营造深冷环境,浸渍法的降温速率较难控制,其主要取决于阀门的表面状况、内部结构和材料的导热系数。理论上,较低的降温速率可以减小阀门内外温差,降低温度梯度,以此降低对受试阀门的损伤,但技术上较难实现,目前可通过液氮喷淋、喷雾等方法实现一定程度的降温速率控制[7]。受试阀门的降温速率应视具体参数而定,如阀门的通径、壁厚、结构情况、内件组成等。降温速率过快会加剧“低温抱死”现象,不能真实地反映阀门的密封性能。并且,过大的温度梯度会引起较高的内应力,造成构件损坏[6]。

2.4 外冷条件下相关试验科目的分析

由于“低温抱死”会造成受试阀门的内件处于胀紧状态,胀紧的内件会形成极大的启、闭扭矩,而这种启、闭扭矩与实际情况不符;上述启、闭扭矩造成阀杆等运动件的负荷过大,摩擦、磨损加剧,从而难以完成相关标准、规范规定的寿命测试要求,包括负载寿命,甚至空载寿命。

目前,低温阀门的密封性能评价也是基于外冷条件下的泄漏率检测,但这种泄漏率检测数据实际价值不大。首先,外冷法形成的“低温抱死”会使阀门内件处于一种胀紧的状态,这有利于密封。但同时,对于固定式球阀类产品,“低温抱死”也导致活塞式阀座抱死失活,密封失效。

低温状态下的外漏检测难以进行。现行外冷式低温试验主要采用浸渍法,即将受试阀门整体浸泡在低温介质中,仅使填料和驱动件置于低温环境以外。如此,在低温状态下只能进行填料部位的逸散性检测,对于阀体、阀盖,及其结合部的外漏,则难以进行检测。

不受掌握的整机温度分布状况。低温阀门在低温工况下的整机温度分布,特别是沿阀杆的温度分布状况是低温阀门整机性能的一个重要体现,在外冷条件下,试验得到的低温工况温度分布状况与真实工况下存在差别。

3 低温阀门真实工况模拟

3.1 原理

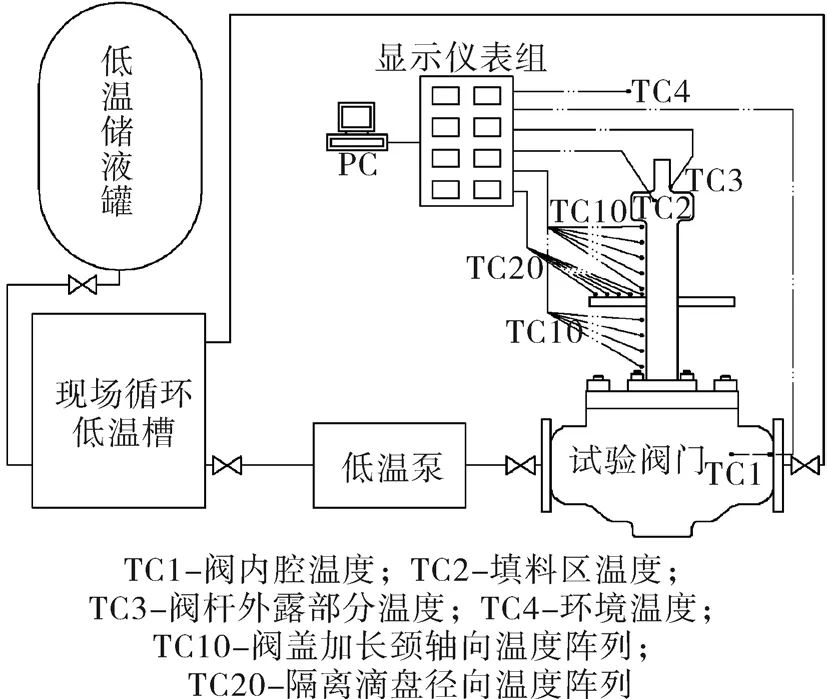

本文提出了一种用于低温阀门的真实工况模拟方法及装置,其原理如图2所示。

图2 低温阀门真实工况模拟示意

试验阀门置于自然环境中,以低温泵驱动低温液体(液氮)从现场循环低温槽流出,通过试验阀门时进行吸热并部分气化,然后,再回到现场循环低温槽,并进行气液分离,蒸发气排空,残液继续循环。低温储液罐用于对现场循环低温槽进行补液,以维持一定的安全液面,防止液面过低,飞溅、溢出或管路气蚀。现场严密监控试验阀门的内外温度变化及沿阀盖颈部、滴水盘的温度分布情况。

3.2 技术关键及难点

低温阀门真实工况模拟,又称之为低温阀门“内冷循环”,其能使低温阀门在真实工况环境下模拟运行,在此基础上考核低温阀门的扭矩特性,内、外密封性能,温度分布状况,循环寿命等。

本文提出的低温阀门内循环装置的主要关键技术有:

(1)低温泵防气蚀措施。气蚀损伤是液体管路系统常见的损伤形式,泵前产生气蚀后会形成“不连续流动”,直接破坏低温泵的正常工作,严重时甚至会造成低温泵的损坏。为有效防止气蚀的产生,本装置采取了3项技术措施:①在低温泵入口营造一个自然高度差,保证低温泵的压入水头,防止其倒抽形成负压而气化;②在现场循环试验槽内设置阻汽板,防止回液气泡重入进气管路;③管路全程采用真空保温,并使真空夹套式低温控制阀与真空管集成,减少沿程气化。

(2)经济可靠的高增压方式。由于液氮循环条件下的高增压通常较难实现,一般低温泵难以经济地达到与实际工况相匹配的压力,采用液氮蒸发升压会使试验过程变得难以控制,同时,氮气升压后会使凝结点上移,系统温度会整体上升。针对此,本文采取的技术方案为:系统达到设定温度后,切断液氮,以高压氦气通过液氮冷浴后向试验阀门增压,达到规定压力后进行相关检测。

(3)采集、控制与通讯技术。低温内冷循环试验在自然环境下进行,涉及到低温、高压,具有一定的危险性,应尽可能采用远程操控。需采集的数据种类、数量较大,信号通道达近百个,应保证通讯实时、可靠,保障现场整洁、安全。

(4)被测阀温度分布的动态显示。主要是指沿阀杆轴向和沿滴水盘径向温度分布,首先要根据传热学理论提出理想的温度分布曲线[8-10],再以采集的数据拟合成实际曲线进行对比。

(5)泄漏率精确、定量检测。主要是指内漏检测,其是内冷循环项目研究中最大的难点。

3.3 内冷循环条件下泄漏率精确、定量检测原理简介

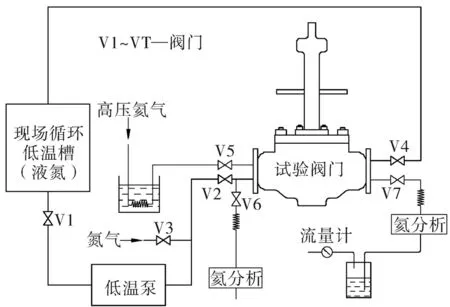

本文提出的内冷循环条件下泄漏率检测是以氦检为手段,以精确、定量为原则,以快速、便捷为目标的全新检测方法,基本原理如图3所示。

图3 内冷循环条件下泄漏率检测原理

具体操作步骤如下:

(1)确保循环达到规定的试验温度后,使试验阀门处于开启状态,关闭低温泵,V2,V3,V4开启,其它关闭,通入氮气吹扫,至V4出口处无大量液氮流出即可。

(2)关闭 V2,V3,V4,使试验阀门处于关闭状态,打开V5,微启V6,缓慢打开V7,从V5处通入经过液氮冷浴的高压氦气。

(3)观察相关仪表读数,各参数趋于稳定时,启动采集设备,开始记录。

基本检测原理总结如下:试验阀门关闭后,从上游通入氦气,下游重点检测氦气漏出量,下游氦气没有其它来源,只能是从上游通过试验阀门的关闭件漏出。相关仪器、仪表分别反映出试验阀门上游腔内氦气体积浓度r1、下游腔内体积浓度r2、下游漏出流量计流量Q2,以上数值应为回到常温、常压状态时的值。由Q2、r2得到下游氦气的净体积漏出流量,乘以当地温压下的氦气密度值ρ2(公共参数,可查表获得),得到氦气的质量漏出流量m2,显然,m1=m2,再利用r1、ρ1、m1得到上游混合气的体积漏出流量Q1,完成检测过程。当然,以上过程以人工记录、统计是不现实的,但采用计算机并配合简单的氮、氦物性数据库,即可做到实时响应,精确记录、计算。

4 低温阀门内冷循环试验装置的意义

(1)科学地、颠覆性地提出了低温阀门的真实工况模拟试验验证方式。

(2)科学、真实、全面地反映了低温阀门的综合性能,其中包括:实际运行工况条件下的操作性能;密封性能;温度分布情况;管道施工的影响等。

(3)直观而真实地反映了低温介质的管道流动控制状况。

(4)同时,为低温管道安装、施工提供了一个相对实际的验证平台。

5 结语

低温试验是低温阀门研发、生产、应用中的一个重要环节。现行标准、规范及相关资料规定或推荐的低温试验方法均采用外冷法营造低温环境,所形成的温度梯度与实际工况条件完全相反,其得到的结果与真实情况存在差距。本文提出的低温阀门内冷循环方法是对低温阀门实际工况的全真模拟。是一套完整的解决方案,包含了目前生产、研发、应用、成套、质量监督所需的各主要方面。

低温阀门内冷循环方法对于低温阀门的生产、应用,特别是目前我国正在开展的超低温阀门国产化有着重要意义。