非成型向金属橡胶减振器的减振性能

2020-12-25祝维文刘星星任志英白鸿柏张宇杰郑孝源

祝维文, 刘星星, 任志英, 白鸿柏, 张宇杰, 郑孝源

(福州大学机械工程及自动化学院, 福建 福州 350108)

0 引言

管路系统良好的减振措施是保证舰艇整机系统正常工作的必要前提. 金属橡胶是一种弹性多孔状材料, 内部为金属丝相互交错勾连形成的空间网状结构, 在承受交变载荷时, 材料内部金属丝之间发生摩擦、 滑移、 变形从而耗散大量的能量, 起到阻尼减振作用[1-2]. 近年来, 许多学者开始研究金属橡胶材料的减振器以满足各种恶劣环境下的工程减振需求. Youn等[3]设计一种三轴网状金属橡胶隔振器, 进行地面热振试验, 结果表明隔振器热振负载衰减能力显著. 侯军芳等[4]对金属橡胶减振器进行高低温环境阻尼性能试验, 结果表明金属橡胶减振器在高低温环境都具有良好而稳定的阻尼性能. 付密果等[5]在空间飞行器中以金属橡胶减振器建立动力学模型, 并模拟地面振动, 减振效果明显. 敖宏瑞等[6]对支承发动机管路金属橡胶阻尼器减振性能展开研究, 发现阻尼器能较好地解决发动机管路振动问题, 不同参数对阻尼器特性具有不同程度的影响, 但是研究目标仅限于小质量、 小尺寸管路减振.

学者们大多关注金属橡胶减振器应用于成型向的机械性能和阻尼减振等特性, 而忽略了其非成型向的应用潜力. 事实上, 工程中许多金属橡胶阻尼元件的工作环境是应用于其非成型向的, 如管路系统中的金属橡胶套环[7-8]等. 于是, 部分学者开始着手研究金属橡胶阻尼元件非成型向的力学性能. 曹凤利等[9]证实金属橡胶材料各向异性, 其非成型向和成型向的力学特性存在显著不同, 非成型向平均刚度更高, 承载能力更好. 任志英等[10]对空心圆柱形金属橡胶材料非成型向阻尼耗能特性进行试验, 发现加载幅度对阻尼耗能的影响远大于加载频率, 且金属橡胶的阻尼特性对频率不敏感. 杨佩等[11]的研究发现, 环状金属橡胶在循环动态载荷作用下的振动可靠性和阻尼性能取决于成型工艺参数, 为非成型向金属橡胶减振器设计和优化提供指导.

目前舰艇大质量管路系统的减振问题亟待解决, 本研究为解决实际舰艇大质量管路系统中安装空间小, 使用环境恶劣等难题并基于金属橡胶非成型向特性, 设计非成型向金属橡胶减振器并展开相关减振特性试验分析.

1 减振器结构设计、 制备及准静态承载试验

1.1 减振器结构设计及承载力学分析

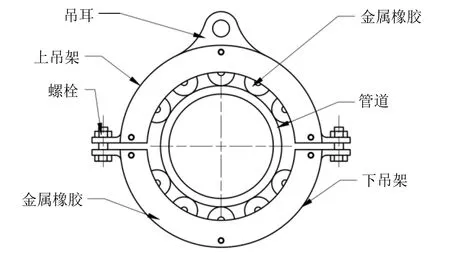

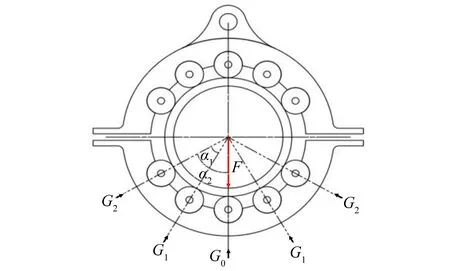

根据舰艇管路实际应用要求, 设计非成型方向金属橡胶减振器结构如图1所示. 上下吊架之间通过预紧螺栓连接并预留有6 mm间距进行预紧. 依据减振器结构, 对非成型向金属橡胶减振器进行等效承载力学分析, 受力分解如图2所示.

图1 金属橡胶减振器结构图Fig.1 Structure diagram of metal rubber damper

图2 减振器结构承载受力图Fig.2 Bearing force diagram of damper structure

假设金属橡胶只承受径向力, 那么在径向力F作用下, 可得平衡方程

(1)

式中:Gk为与载荷作用线夹角为αk位置金属橡胶阻尼元件所承受的载荷;αk为金属橡胶阻尼元件布置间隔角度,α1=30°,α2=2α1. 估算出最下方单个金属橡胶阻尼元件非成型方向承受最大载荷为:G0=535 N.

1.2 阻尼元件制备及准静态试验

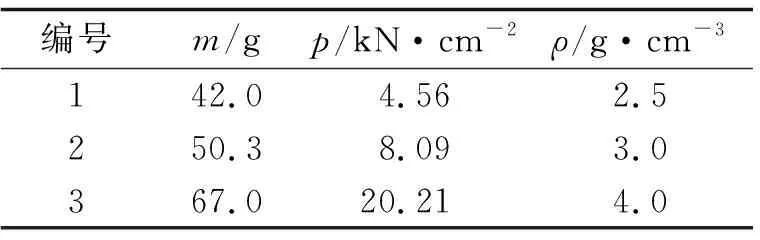

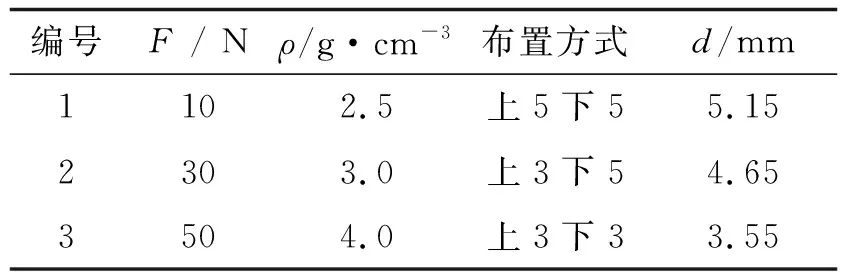

表1 金属橡胶元件工艺参数

根据减振要求, 设计阻尼元件为空心圆柱形, 空心度设计是为了保证承载强度的前提下, 提高阻尼元件的减振性能. 尺寸为內圆半径6 mm, 外圆半径24 mm, 高度40 mm. 原材料选择丝径为0.3 mm的304(06Cr19Ni10)不锈钢[12]. 金属橡胶阻尼元件工艺参数如表1所示.

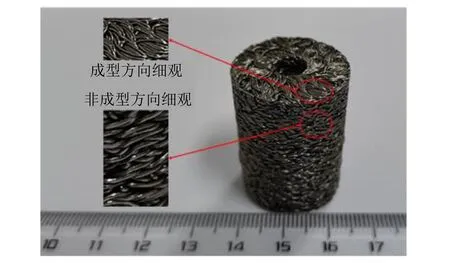

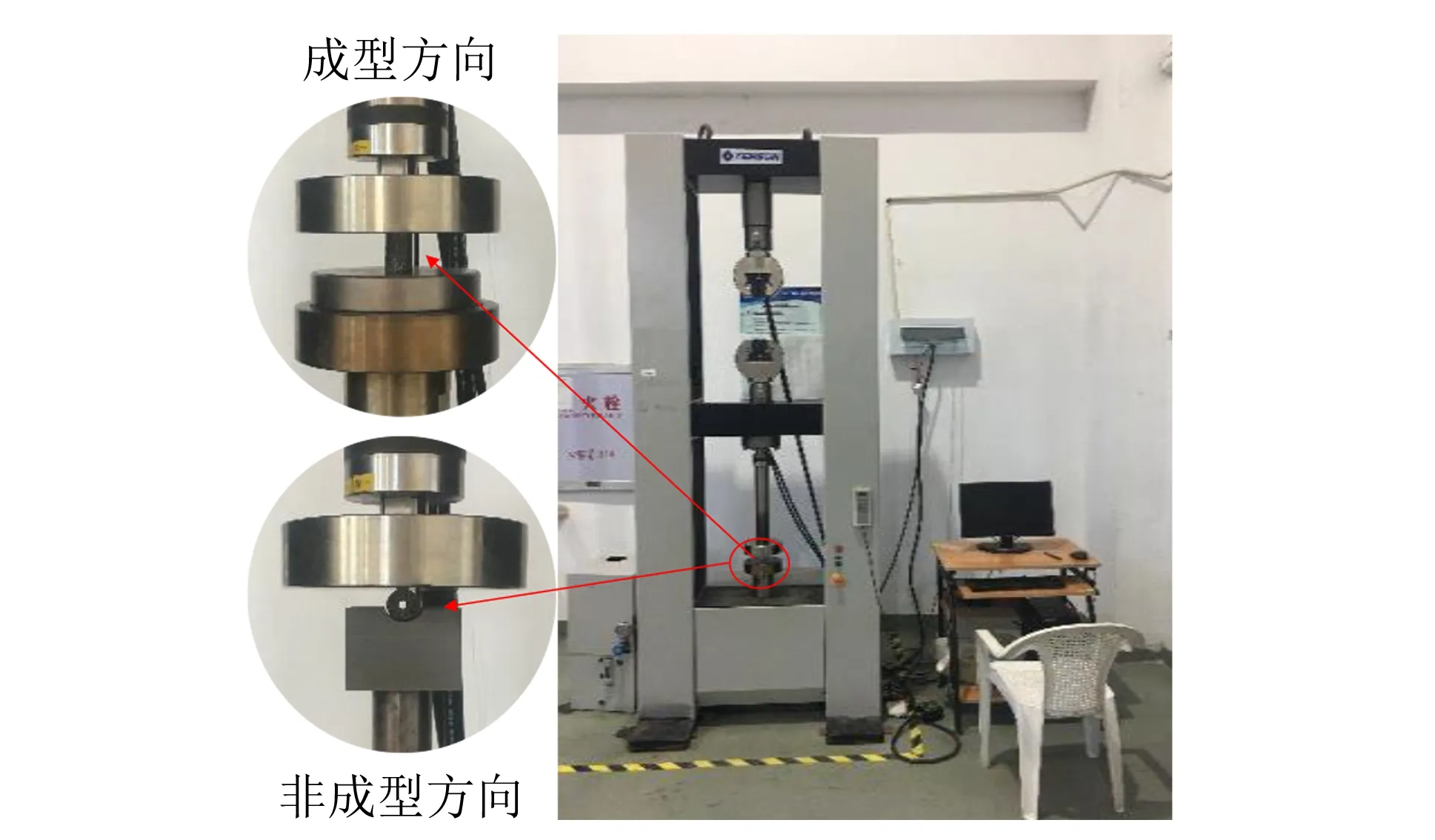

为保证试验一致性, 选取相同参数金属螺旋卷, 经过称取规定质量螺旋卷、 定螺距拉伸、 缠绕毛坯、 冷冲压等步骤成型后的金属橡胶阻尼元件如右图3所示. 由细观结构可见, 金属橡胶在冲压成型顶表面与侧壁上的金属丝接触方式有明显不同, 基于金属橡胶阻尼元件耗能方式可知金属橡胶应在不同方向上表现出各向异性的力学性能. 采用WDW-20T微机控制电子万能材料试验机对材料进行试验, 试验设备如图4所示.

图3 金属橡胶元件Fig.3 Metal rubber components components

图4 试验工装Fig.4 Test tooling

试验机最大试验力为200 kN, 横梁位移量为0~600 mm, 移动速度为0.01~500 mm·min-1, 试验加卸载速度为1 mm·min-1. 对密度为4.0 g·cm-3金属橡胶阻尼元件成型向和非成型向分别进行加载和卸载试验. 根据实际载荷条件, 对非成型方向金属橡胶进行准静态加载试验, 加载载荷为1 kN, 试验曲线如图5、 图6所示.

图5 迟滞恢复力曲线Fig.5 Hysteretic restoring force curve

图6 金属橡胶加载变形曲线Fig.6 Metal rubber load deformation curve

图5表明金属橡胶成型方向和非成型方向的迟滞曲线不同, 非成型向平均刚度更接近于线性并且大于成型向, 且迟滞回线面积变化不大, 说明非成型向相对于成型向具备更好刚度特性, 承载能力更优, 同时具备一定阻尼特性. 试验说明本文设计的非成型方向金属橡胶减振器存在理论可行性. 图6表明在等效加载载荷G0=535 N条件下, 三种不同密度阻尼元件最大变形量为0.542 mm, 当载荷逐渐加载到1 kN后, 阻尼元件变形量在非成型方向近似呈线性增加, 但变形量不超过1 mm. 满足设计承载要求.

2 非成型方向金属橡胶减振器动力学模型

2.1 非成型方向金属橡胶减振器动力学模型

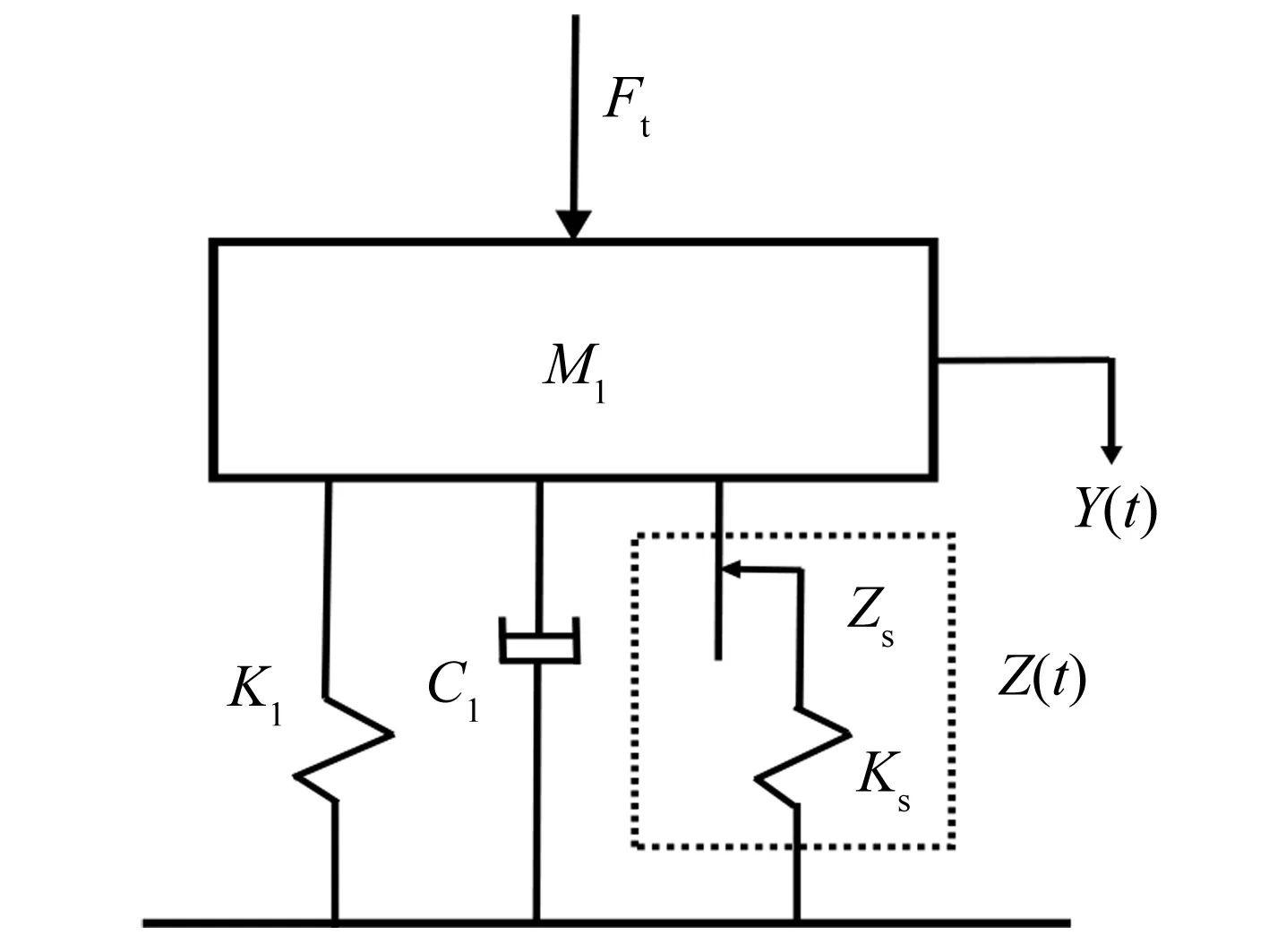

为分析非成型方向金属橡胶减振器的减振特性, 将整个系统简化成被减振集中质量与减振器相连, 并固定在刚性基础上的振动问题. 有大量的理论和试验研究表明金属橡胶是一种非线性干摩擦阻尼材料[13], 非线性减振器的数学模型有很多种, 其中理想干摩擦模型、 双折线模型、 Davidenkov模型、 Bouc-We模型、 迹法模型、 广义恢复力模型等[13-17]最具代表性. 由于双折线模型形式简单, 参数物理意义明确, 需要辨识的物理参数较少[18], 且对于金属橡胶这类阻尼材料具有较好的适应性, 故将其应用于表征金属橡胶非成型方向的力学性能. 系统简化成阻尼单自由度滞迟系统力学模型如图7.

图7 金属橡胶减振器力学模型 Fig.7 Mechanical model of metal rubber damper

(2)

引入变量

(3)

将式(3)代入式(2)变换得:

(4)

2.2 变刚度、 变阻尼特性

大量实验证实基波分量占主要地位[19], 故可忽略迟滞振子响应中的高次谐波, 设解为

Y(t)=Ymsin(ωt+αY)

(5)

式中:Ym为位移幅值;αY为初相位角.

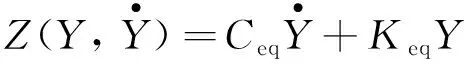

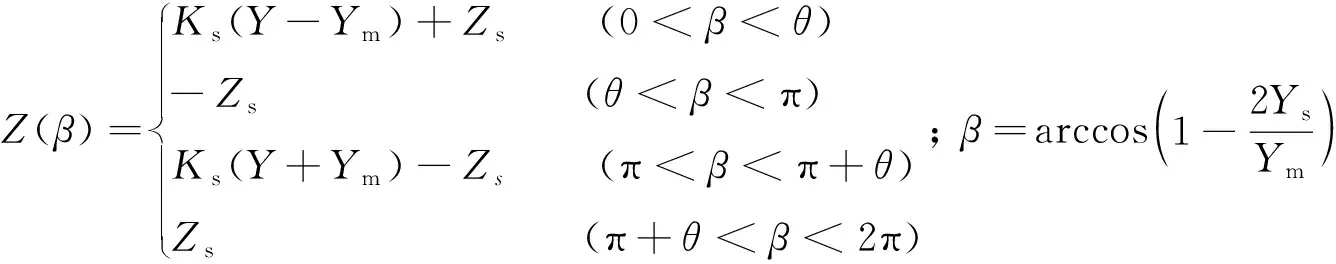

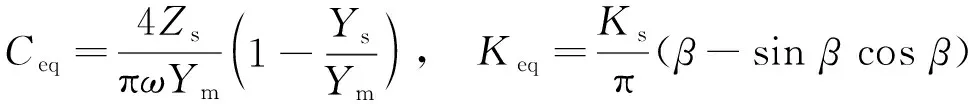

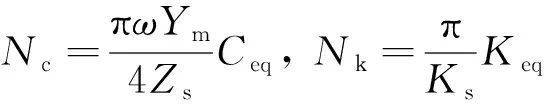

考虑将如图8(a)所示迟滞力学模型, 等效简化为包含有线性黏性阻尼和弹簧并联结构, 如图8(b)所示. 其中,Ceq、Keq分别为等效简化后的等效黏性阻尼系数和刚度系数. 则可得

(6)

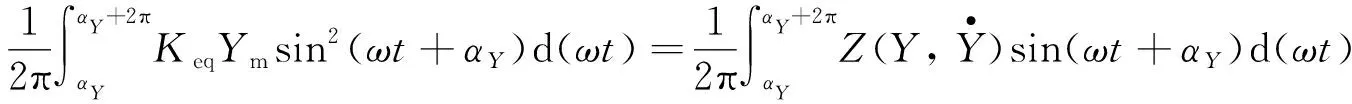

将式(5)求导、 一并代入式(6)并同乘cos(ωt+αY) 、 sin(ωt+αY), 经过运算可得

(7)

引入坐标变换

(8)

变换有

Y(t)=Ym(ωt+αY)=Ymcosωτ=Ymcosβ

(9)

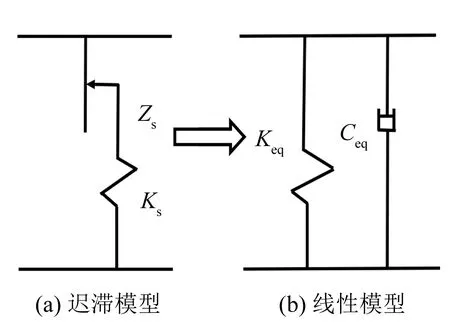

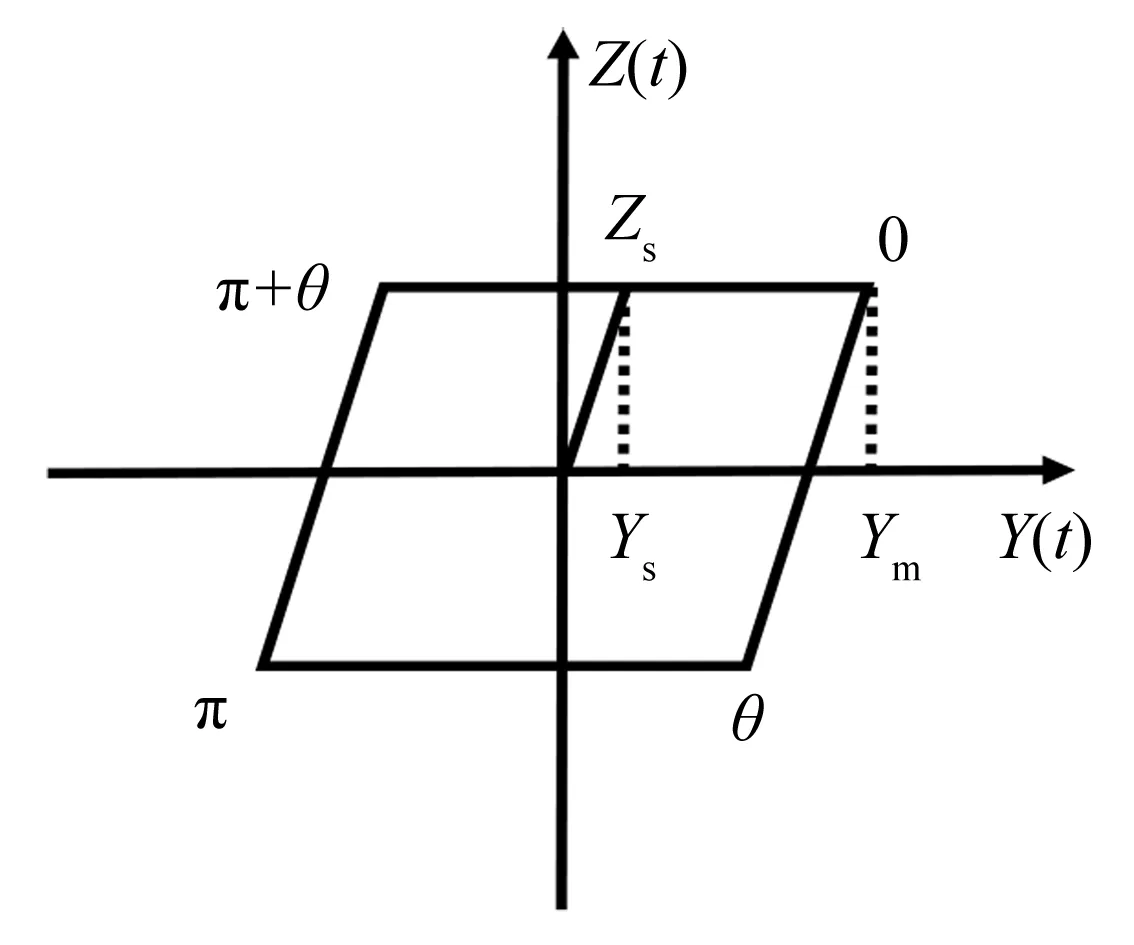

由图9双折线本构关系可以推得

(10)

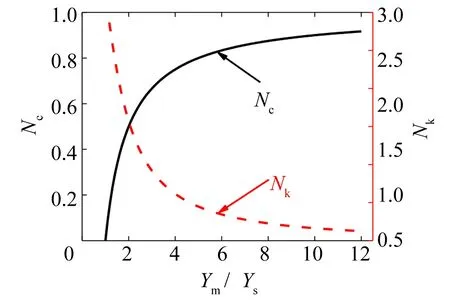

将式(8)~(10)代进式(7), 并进行积分整理得

(11)

令

(12)

图8 迟滞模型和等效线性模型Fig.8 Hysteresis mechanical and linear model

图9 本构关系 Fig.9 Constitutive relation

图10 Nc、 Nk随Ym/Ys变化曲线Fig.10 Nc and Nk changing with Ym/Ys

3 非成型方向金属橡胶减振器振动特性的表征量

3.1 力传递率

(13)

3.2 品质因子的倒数

采用正弦扫频试验获得管路系统的频率响应曲线, 利用强迫共振法(半功率法)计算金属橡胶减振器品质因子倒数, 品质因子的倒数为描述材料阻尼性能的表征量. 强迫共振法(半功率法)是在频域中获得阻尼值的最常用方法, 其频率响应曲线可使用动柔度(H)曲线(动位移与激励力之比), 也可使用导纳(速度与力之比)、 惯性率(加速度与力之比)曲线[2]. 计算得到品质因子的倒数来表征材料阻尼能力的大小.

(14)

式中:ω2、ω1分别对应半功率点的频率值;ωn为共振频率.

4 非成型方向金属橡胶减振器动态试验及分析

4.1 动态试验台搭建

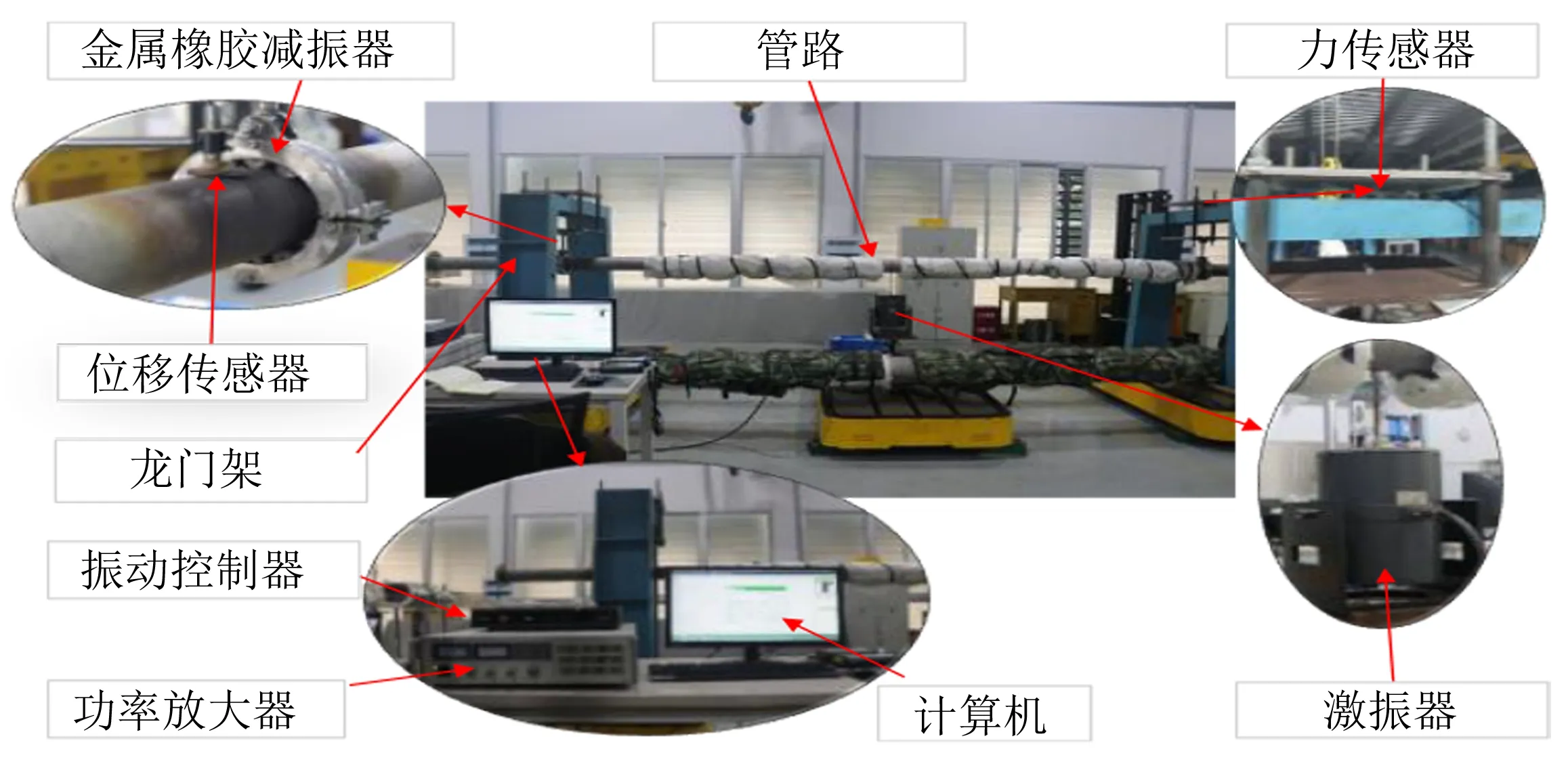

根据振动特性测试系统的要求, 在现有试验条件的基础上搭建试验平台如图11所示.

图11 振动测试系统平台Fig.11 Vibration test system platform

试验平台具体参数: 管路材质为304(06Cr19Ni10)不锈钢; 长度为5 600 mm; 外径108 mm; 壁厚15 mm; 质量为200 kg; 减振器对称安装跨距为4 000 mm.

本振动测试系统主要由激励系统、 数据采集系统和测量系统等构成. 激振器具体参数为最大激振力500 N, 幅值 ±10 mm, 最大加速度49.5g, 频率范围DC~2 kHz. 数据采集系统为VT-900X振动控制器, 内置数据采集和分析软件. 测量系统包括位移传感器和力传感器. 力传感器型号为KD3000, 其中参数电荷灵敏度3.408 pC·N-1, 测量范围0~5 kN. 管路响应处布置KD9004型电涡流位移传感器, 测量范围为4 mm, 探头直径为φ14 mm, 灵敏度为4 mV·mm-1. 激振器连杆下方布置YD-303型压电式力传感器, 电荷灵敏度为3.0 pC·N-1, 测量范围为±2 kN.

4.2 试验数据分析

表2 试验参数

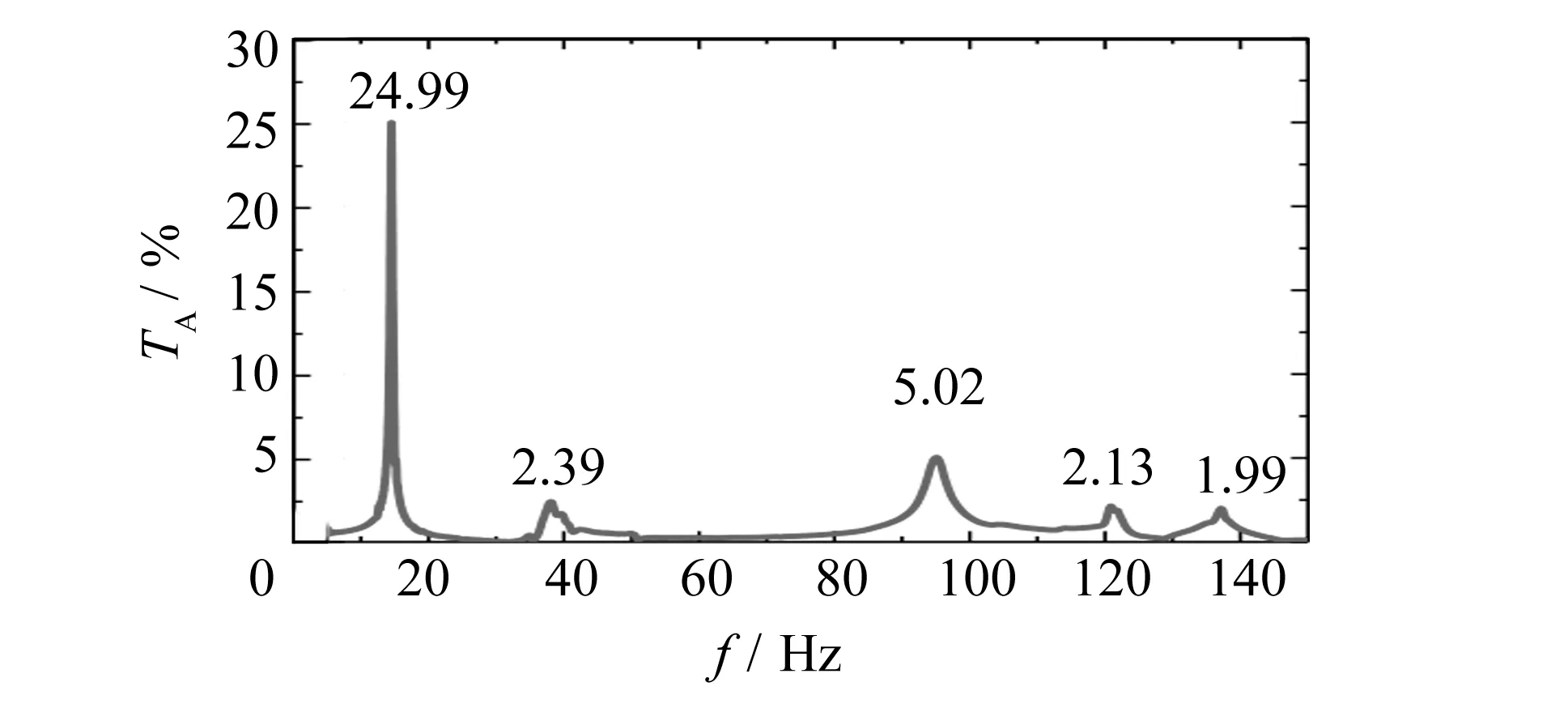

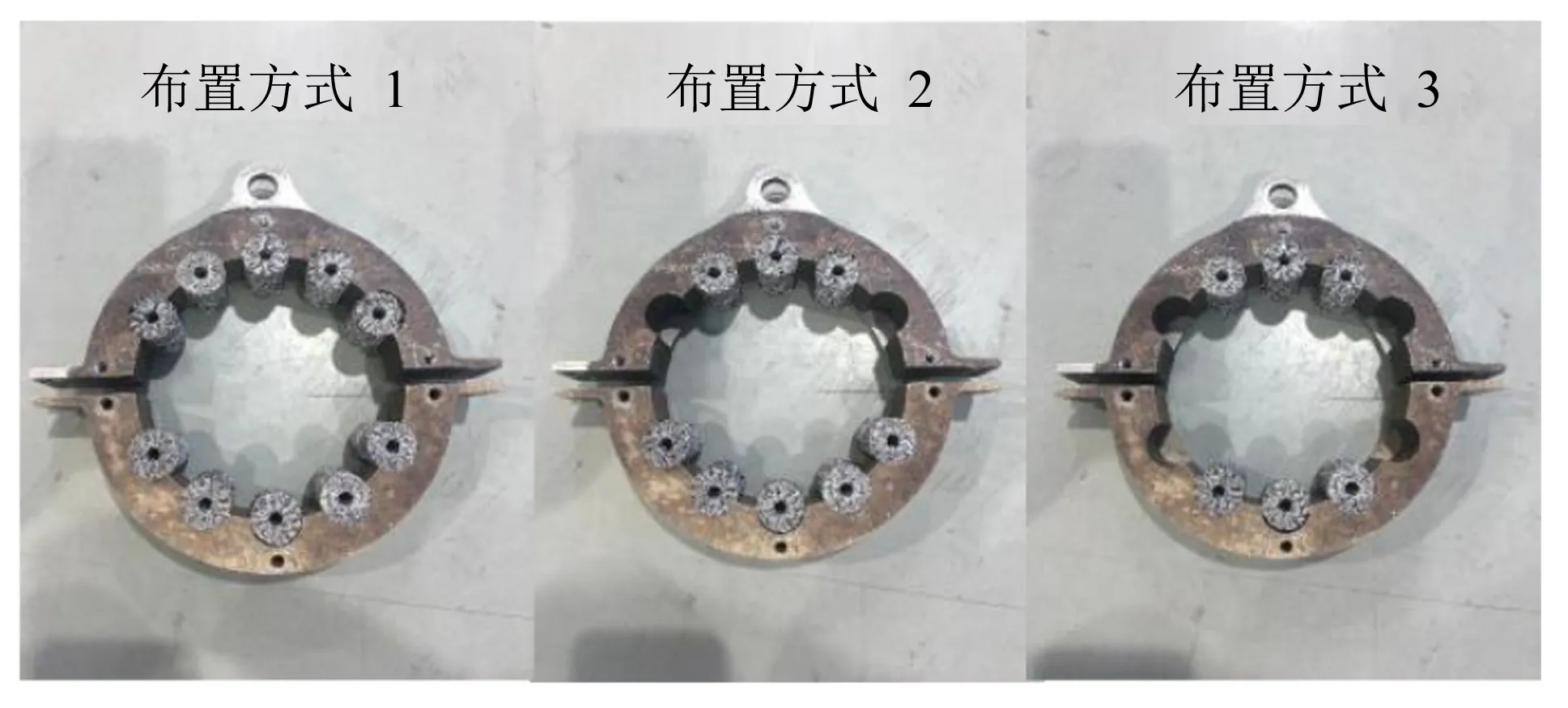

为研究金属橡胶减振器减振性能, 对其进行正弦扫频试验, 实验时固定激振器位置, 保证相同预紧力, 消除试验过程中由于预紧力不同和激振器脱开管路等试验误差. 开始对阻尼元件密度为4.0 g·cm-3、 预紧间距3金属橡胶减振器管路系统进行激振力为20 N正弦扫频试验, 区间为5~150 Hz, 得到力传递率-频率曲线如图12所示. 其中试验参数列表2, 阻尼元件布置方式如图13所示.

图12 力传递率-频率扫频图Fig.12 Force transfer rate frequency sweep

图13 阻尼元件布置方式Fig.13 Arrangement of damping elements

由图12可知对系统振动影响最大为一阶固有频率, 因此以一阶固有频率为研究对象, 展开对金属橡胶减振器的减振试验研究, 选取扫频区间为低频区间13~16 Hz.

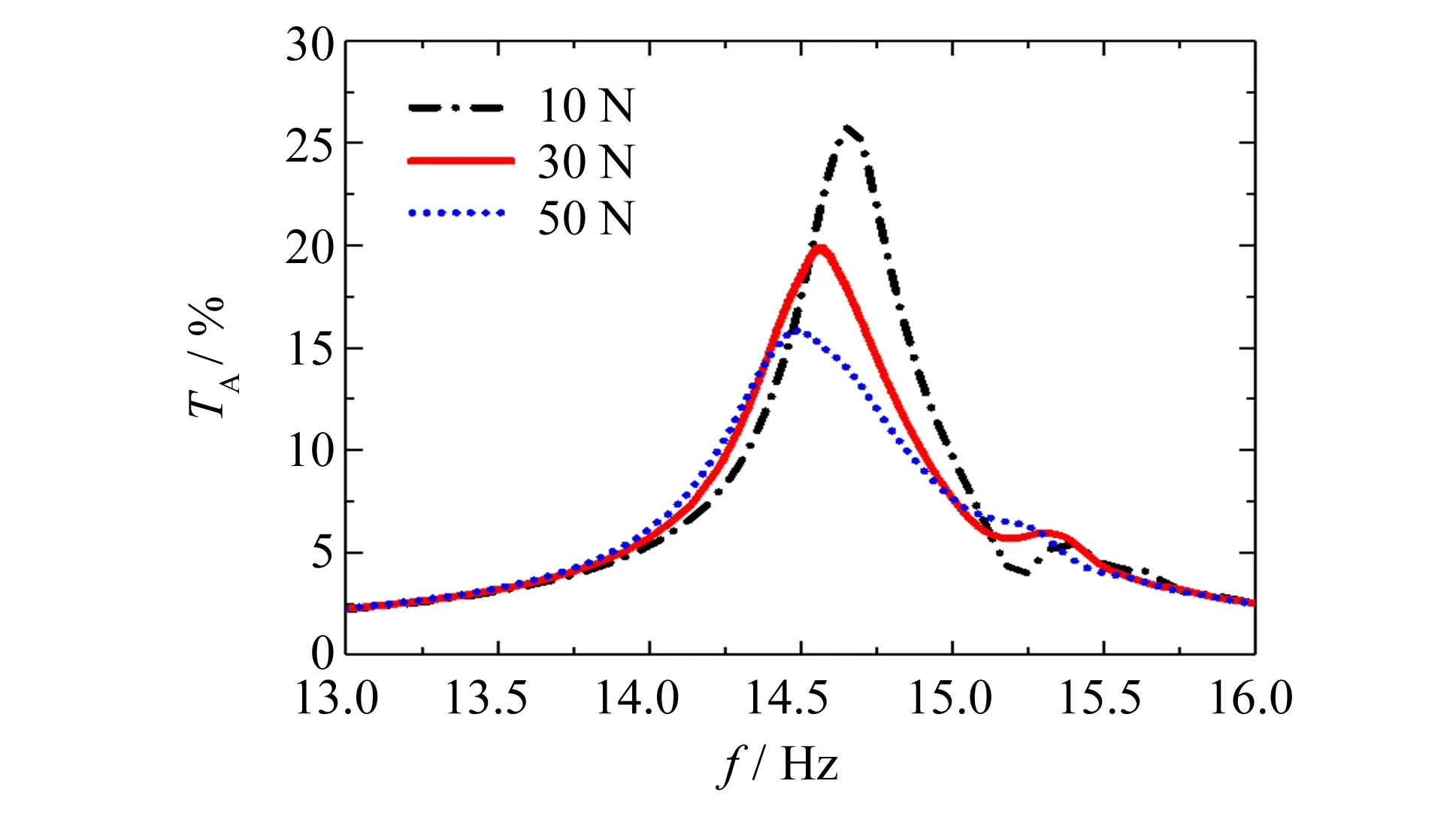

4.2.1不同激振力

对密度2、 布置方式3、 预紧1的金属橡胶减振器在不同激振力(10、 30、 50 N)下进行正弦扫频试验, 根据试验数据绘制如图14所示力传递率随激振力变化曲线, 由公式(14)计算出金属橡胶减振器的品质因子倒数, 整理计算得出具体动力学参数如表3所示.

图14和表3表明, 随着激振力的增加, 系统共振频率略微向左偏移; 力传递率峰值呈明显降低趋势; 品质因子倒数逐渐增大. 这是因为固有频率受到刚度和质量的影响, 在自身条件一定时, 由于激振力增加, 阻尼元件压缩量增大, 金属橡胶减振器发生了刚度软化效应, 导致固有频率略有减小. 同时伴随着压缩量增加, 金属橡胶内部的金属丝接触点增加, 干摩擦增大, 耗能增加, 导致品质因子的倒数增加, 力传递率减小, 说明金属橡胶减振器发生了阻尼耗能增强效应. 试验发现, 激振力对金属橡胶减振器减振效果影响显著, 同时随着激励水平增加, 金属橡胶减振器存在刚度软化和阻尼增强效应, 与前文提出理论结果符合, 证明理论与试验的一致性.

表3 不同激振力动力学参数

图14 不同激振力的力传递率-频率曲线Fig.14 Force transfer rate frequency curve of different excitation forces

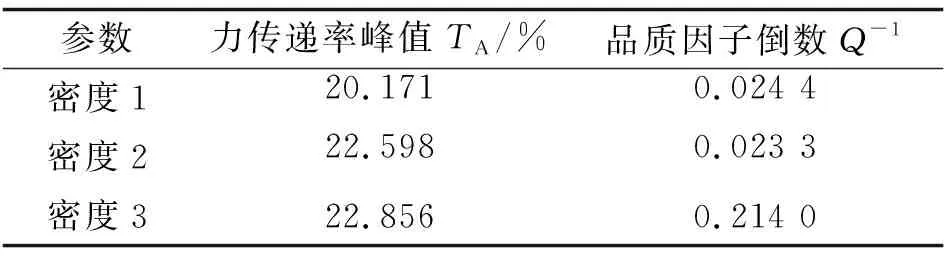

4.2.2不同成型密度

采用激振力20 N、 布置方式1、 预紧间距1, 选用不同密度(2.5、 3.0、 4.0 g·cm-3)阻尼元件进行减振器正弦扫频试验, 整理计算力传递率峰值和品质因子倒数如表4所示.

表4 不同密度动力学参数

表4表明, 金属橡胶减振器力传递率峰值逐渐增大, 品质因子倒数逐渐降低. 这是因为随着阻尼元件密度增加, 内部金属丝接触点和金属丝螺旋卷增加, 阻尼元件刚度相应变大, 阻尼元件变形幅值减小, 阻尼耗能变差, 导致品质因子倒数减小. 另外, 由于刚度变大和金属丝接触点、 螺旋卷增加, 由金属橡胶等效阻尼计算方法可知[2, 20], 金属橡胶阻尼元件耗能和材料所储存的弹性能均呈减小趋势. 但因材料所储存的弹性能减小, 速率小于金属橡胶阻尼元件耗能速率, 导致力传递率增加. 所以在相同工况下, 为提高减振效果, 应适当降低金属橡胶阻尼元件密度提升阻尼性能, 同时牺牲一定刚度, 即减振器承载能力.

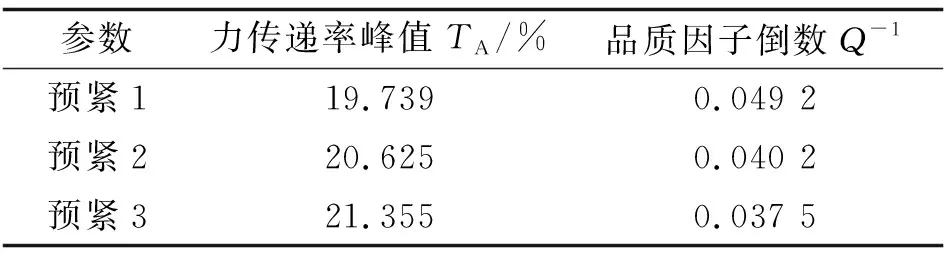

4.2.3不同预紧间距采用密度2、 布置方式1、 激振力30 N对金属橡胶减振器进行不同预紧间距(5.15、 4.65、 3.55 mm)正弦扫频试验. 整理计算力传递率峰值和品质因子倒数如表5所示.

表5 不同预紧间距动力学参数

表5表明, 随着预紧间距减小, 力传递率峰值和品质因子倒数均有缓慢增加趋势. 这是因为预紧间距减小, 金属橡胶内部金属丝接触点之间相对滑移更加困难, 金属橡胶阻尼元件压缩量减小, 摩擦耗能能力降低, 具体表现为力传递率峰值增加, 品质因子倒数降低. 因此在实际工程应用中, 应在保证金属橡胶减振器与管道紧密结合的情况下, 选取合适的安装间距, 从而达到较好的减振效果.

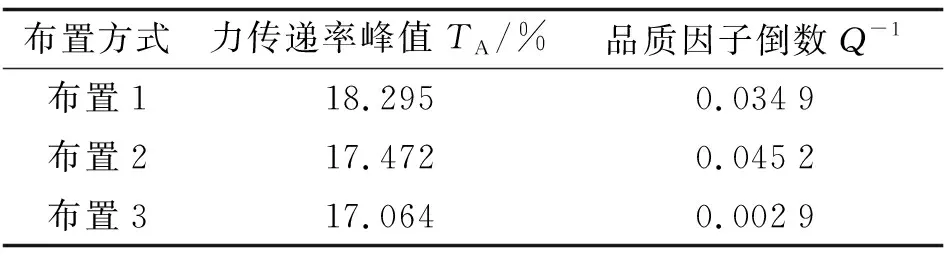

4.2.4不同布置方式

表6 不同布置方式动力学参数

根据对密度1、 激振力为30 N、 预紧间距1的金属橡胶减振器选用不同布置方式阻尼元件进行正弦扫频试验, 测得试验数据计算力传递率峰值和品质因子倒数如表6所示.

表6表明, 在其他试验条件一致的情况下, 布置方式改变后, 力传递率峰值均发生变化. 力传递率峰值在布置方式3的情况下最低, 品质因子倒数在布置方式2时最高. 在工程应用中安装减振器时, 如使用环境要求较苛刻, 可以选取合适阻尼元件布置方式来达到最佳减振效果.

5 结语

1) 根据舰艇大质量管路实际尺寸, 设计一种基于非成型方向金属橡胶的管路减振器, 解决舰艇大质量管路对于阻尼元件承载要求高、 安装空间小, 使用环境恶劣等问题; 在力学承载分析的基础上, 制备金属橡胶元件, 准静态承载试验验证阻尼元件非成型方向承载能力; 基于双折线本构关系建立合适的动力学模型, 对提出的金属橡胶减振器变刚度、 变阻尼特性进行试验研究, 结果与理论分析相吻合.

2) 搭建金属橡胶减振器试验平台, 对金属橡胶减振器进行正弦激励试验, 基于力传递率和品质因子倒数两种减振性能表征量, 分析不同激振力、 不同元件密度、 不同预紧间距、 不同布置方式下金属橡胶减振器减振性能. 结果表明激振力对减振性能影响效果显著, 减振性能随着激振力的增加而增加; 随着阻尼元件密度增加而降低, 随预紧间距减小而降低. 并根据不同布置方式和预紧间距试验结果指导结构优化设计和实际布置安装. 设计研发的金属橡胶减振器为舰艇大质量管路系统提供了一套切实可行的减振方案, 并提供大量试验依据, 对舰艇大质量管路系统减振/抗冲击等工程研究具有明确的指导意义.