电池防撞梁的结构分析及优化设计

2020-12-24安徽安凯汽车股份有限公司

文/刘 超(安徽安凯汽车股份有限公司)

随着电动公交客车的普及,保护电动公交车搭载的动力电池的电池防撞梁应运而生。

由于安装动力电池时需要先将防撞梁拆下,安装完成后再将防撞梁装上,所以电池防撞梁必须满足活动、可拆卸的要求。为优化电动客车电池防撞梁的设计,本文对现有的客车电池防撞梁进行结构分析并优化,设计出合适的电池防撞梁结构。

一、现有客车电池防撞梁结构

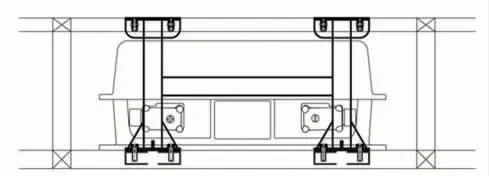

现有常用的防撞梁结构外形和“工”字很类似,称之为工字型防撞梁,图1 为防撞梁安装完成以后的示意图。

图1 现有防撞梁安装示意图

安装时先将底部的下预埋支架(31 号件)和底架横梁(32 号件)提前焊接在车身上,车辆进入装配工位后先将动力电池固定安装好,待线束装配完成以后将活动梁总成(20号件)通过螺栓固定在下预埋支架和底架横梁上(参见图1、图2)。

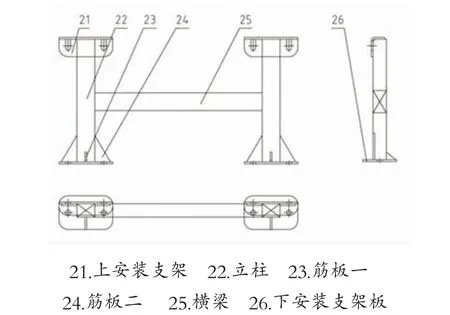

图2 现有工字型防撞梁结构示意图

活动梁总成(20 号件)由2 个上安装支架(21 号件)、2个立柱(22 号件)、2 个筋板一(23 号件)、4 个筋板二(24 号件)、1 个横梁(25 号件)、2 个下安装支架板(26 号件)组成(具体见图3)。立柱为40mm×30mm×2mm 规格的Q345矩形管,筋板一和筋板二为4mm厚20 号钢板剪切件,作用是加强立柱和下安装支架板;连接横梁为规格40mm×30mm×3mm 的Q345 矩形管。上安装支架为20 号钢板(4mm 厚)折弯件,上开有腰型孔;下安装支架板为20 号钢板(4mm 厚)切割件;下预埋支架为20 号钢板(4mm 厚)折弯件,上开有腰型孔;底架横梁为规格30mm×30mm×2mm的Q345 矩形管,在两侧开有圆孔。

图3 活动梁总成(20 号件)结构示意图

二、现有客车电池防撞梁存在的问题

现有的客车电池防撞梁中活动梁通过8 个螺栓固定到车身上,螺栓紧固对装配位置的装配面平面度公差有要求,对安装孔同心度也有要求。8 个螺栓在装配的过程中存在螺栓定位相互限制的情况,且车身底架上预埋的4 个支架和活动梁支架都由焊接完成,焊接过程本身就存在焊接应力变形,加上技术状态经常变化,无法配备工装焊接,所以防撞梁在装配的过程中由于焊接误差过大经常出现最后1~2 个螺栓安装困难的情况。

鉴于以上原因,需要对现有的客车防撞梁进行再优化设计。优化主要分三个方向:一是保证防撞梁结构强度的情况下减少紧固螺栓数量;二是减少焊接件数量,降低焊接变形;三是调整局部紧固螺栓装配自由度方向,减少紧固螺栓自由度的相互限制,保证活动梁顺利快速装配。

三、优化后的客车电池防撞梁结构

优化后的工字型防撞梁上部的安装方式进行了改进,安装时先将底部的上预埋支架(61 号件)和下预埋支架(31号件)提前焊接在车身上,车辆进入装配工位后先将动力电池固定安装好,待线束装配完成以后将活动梁总成(50 号件)通过螺栓固定在上预埋支架和下预埋支架上(见图4)。

图4 优化后的工字型防撞梁结构示意图

活动梁总成(50 号件)由2 个安装立柱(51 号件)、2 个下安装支架板(52 号件)、1 个横梁(25 号件)组成(具体见图5)。安装立柱(51 号件)为规格40mm×30mm×2mm的Q345矩形管,上部开有安装通孔,下部割有小缺口便于和下安装支架板紧密贴合;下安装支架板(52 号件)为20 号钢板(4mm 厚)折弯件,开有安装孔;上预埋支架(61 号件)为20号钢板(4mm厚)折弯件,开有安装腰孔。

图5 活动梁总成(50 号件)结构示意图

四、结语

优化后的工字型防撞梁将防撞梁上部的安装方式由双螺栓固定优化为单螺栓固定,减少安装螺栓自由度限制的同时进一步降低了生产成本;同时改变了上部螺栓的限定的自由度,使防撞梁上、下安装螺栓限定的自由度最大限度不重复,提升了车间现场防撞梁的装配效率;将活动梁总成下部的安装支架由平板更改为折弯件,取消了焊接的加强筋板,减少了物料和焊接量,从而降低了生产成本。