一种圆棒自动进给输送机构的设计

2020-12-24曲利峰史祖春刘昆仑

曲利峰 史祖春 刘昆仑

(1.陆军驻重庆地区军代局驻成都地区第三军代室,四川 成都 610000;2.四川海天仪表电器开发有限公司,四川 成都 610000)

随着社会的发展,我们国家逐渐从劳动密集型产业向高新技术化转变。为了降低人们的劳动强度,在各行各业中出现了许多自动化设备,极大地提高了生产效率[1]。

目前,国内外对圆形长料的供给,大多采用皮带式输送机构直接输送,虽然输送机构结构简单,但是输送速度较低。部分要求输送速度较快的,则利用夹紧机构将圆形物料两端固定在输送带上,虽然机构输送物料较快,但是输送机构结构较为复杂,制造成本较高。

在保证圆形物料输送稳定的前提下,尽量提升物料的输送速度,该文介绍了一种结构简单的圆棒依次自动进给输送机构,并对其进行了动态仿真分析,验证设计机构的输送性能,为该类物料输送机构设计提供了参考[1-8]。

1 工作原理

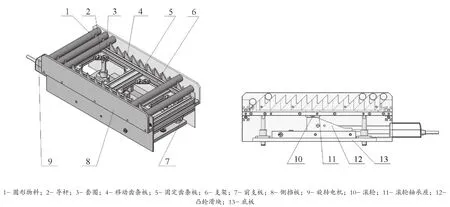

为了满足自动化生产线对圆棒自动进给输送机构的要求,该文设计了一种圆棒依次自动进给输送机构。进给输送机构主要由主动和被动组件构成。主动件位于被动件的下方,充当源动力。被动件完成圆棒的运输工作,通过它们的相互配,完成圆棒的自动运输。进给输送机构工作原理如图1所示。

随着主动组件(主要部件为凸轮滑块)在生产线上的运动,凸轮滑块12在电机的带动下作横向往复运动,滚轮10在凸轮滑块上作上升下降运动,套圈3和导杆2做上下移动。在套圈和导杆的作用下滚轮只能上下移动,进而对滚轮和支架实现了限位和定位。支架6在滚轮10的带动下也做上升和下降运动,这样固定在支架6上的移动齿条板4也做上升和下降运动,使固定齿条板5和移动齿条板4之间形成相互交错,从而可以以一定的间距进给圆柱形物料,移动齿条板和固定齿条板还可以对圆柱形物料实行某种精度的定位,左右侧挡板的作用是实现对圆柱形物料左右的限位,同时逐步依次送出圆柱形物料工件,前支板7是为了固定安装左右固定齿条板5和左右移动齿条板4。从而实现了对圆柱形物料实现了进给和输送。

图1 进给输送机构的原理

2 设计过程

市场上的圆棒物料中等尺寸规格主要为φ20 mm×200 mm,为此,输送机构尺寸主要按照对该尺寸的圆棒物料进行匹配设计。对于其他尺寸规格物料,可以参考该文设计尺寸,进行相关放大或缩小。该产品在进给和输送时,存在2种局限。1)生产线上的产品对物料的直径和长度有一定的要求,超出运送长度无法进给运送,该文的物料长度不大于200 mm。2)产品运动具有随机性,在进给和输送过程中,需要实时检测产品的动力学参数,以避免输送故障。

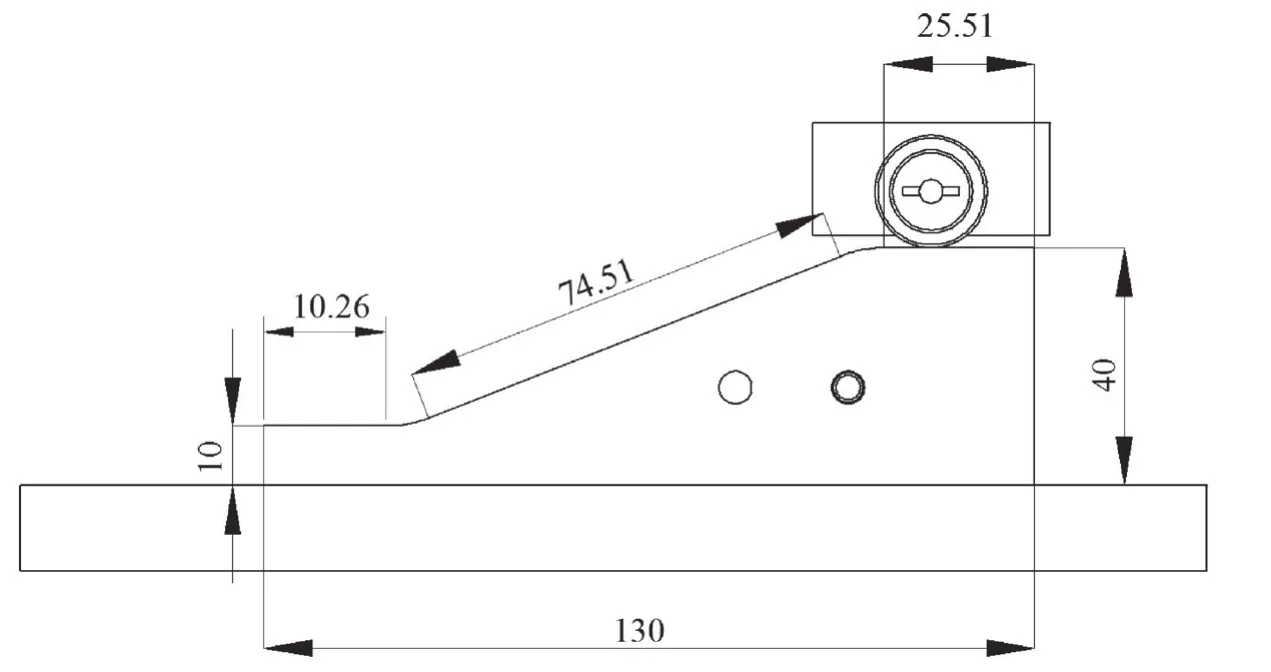

2.1 凸轮滑块的设计

凸轮滑块是主动组件的核心部件,其安装在底板上,是滚轮的基体。

在产品被锁紧输送时,旋转电机带动凸轮滑块在水平方向上作往复运动,由凸轮滑块驱动滚轮上下运动,实现支架上的移动齿条板的上下运动,使固定齿条板和移动齿条板错位运动,从而实现物料的进给运输。由于凸轮滑块的设计是否合理直接影响移动齿条板的上升和下降能否准确实现物料的进给和运输,因此,需要对凸轮滑进行合理的设计。凸轮滑块的结构如图2所示。

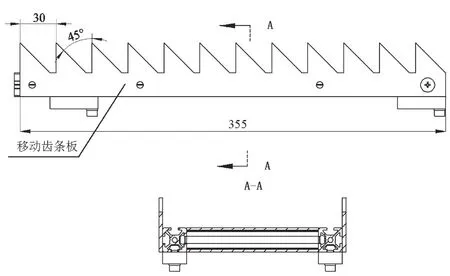

2.2 移动齿条板的设计

移动齿条板是被驱动的主要零件,安装在支架6上,与固定齿条板4共同作用起对物料的定位和使物料以一定的间距进行输送进给的作用。

凸轮滑块在完成往复运动后,滚轮的滚动下带动移动齿条板上升和下降,固定在底板上的固定齿条板与移动齿条板形成交错驱动圆形物料滚动到下一个齿上,齿条依次上下运动实现圆形物料的进给和满足一定精度的定位。完成圆形物料的进给和输送。移动齿条板结构尺寸如图3所示。

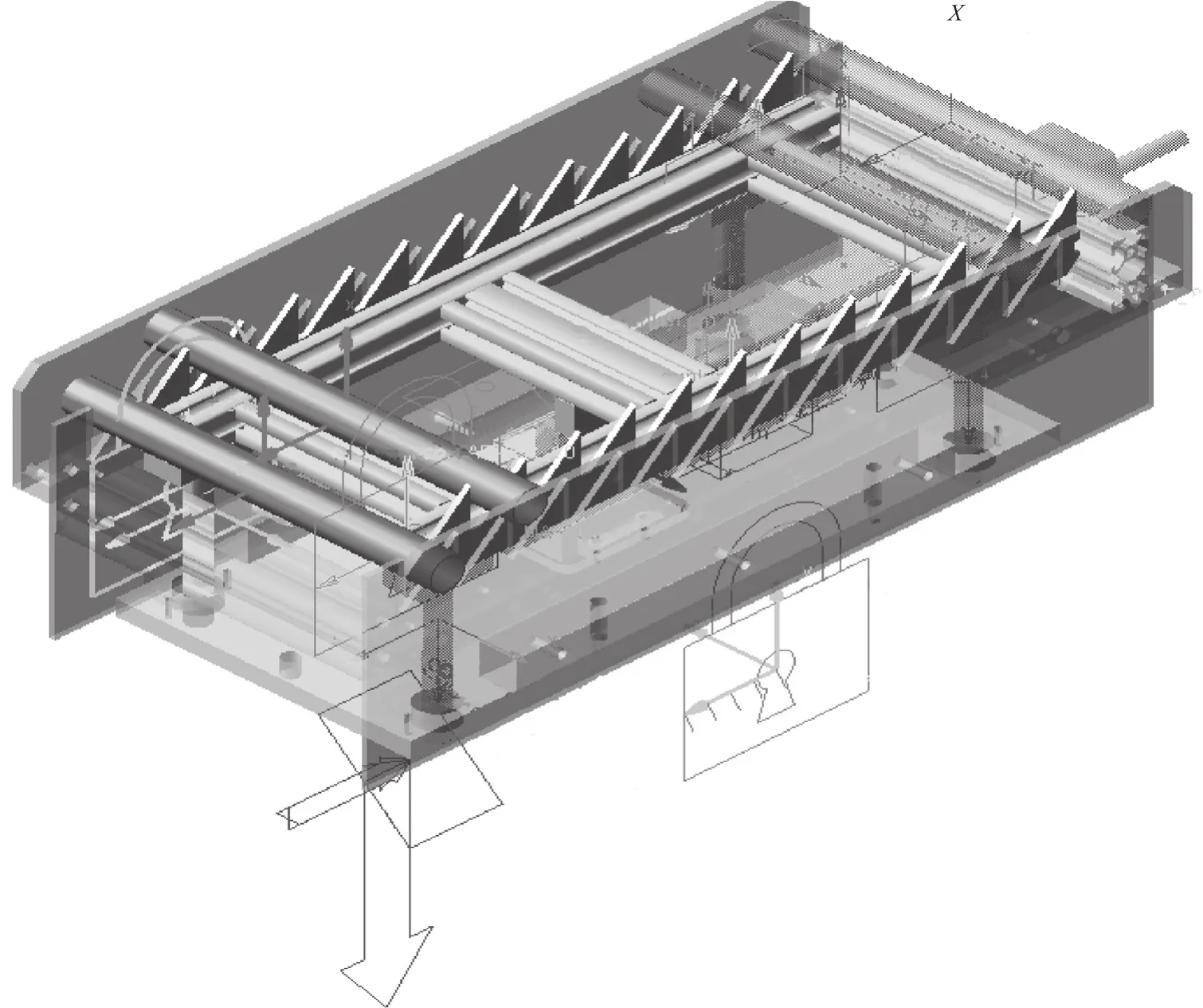

3 ADAMS动力学仿真分析

3.1 模型简化与假设

对模型有3种假设。1)不考虑零件的变形。2)通过约束来模拟零件的装配状态。3) 通过添加接触来模拟零件间的相互作用。

3.2 添加载荷

将UG三维模型导入ADAMS,并按照实际状况,对虚拟样机添加载荷和约束。

图2 凸轮滑块

由于在该机构中凸轮滑块的往复行程是一个循环过程,因此该机构只对一个循环过程进行仿真,如图4所示。

为了模拟现实情况,添加圆棒模型,在升降过程中,圆棒在移动齿条板齿之间随着齿条板一起运动。为了控制凸轮滑块的运动,利用传感器检测它的一个往返时间,然后运用ADAMS的Motions模拟气缸的运动,其控制函数为:

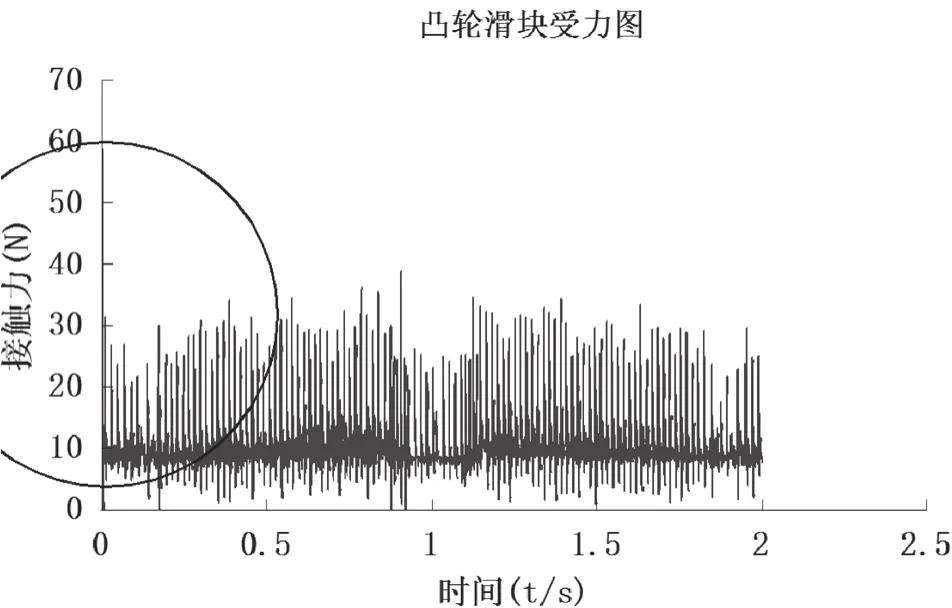

STEP(time,1,100,1.02,-100)

在MotionsSTEP函数中0.00 s~1.00 s,凸轮滑块机构的水平速度为100 mm/s。在1.00 s~1.02 s,凸轮滑块机构的水平速度由100 mm/s降为0,再反方向增到为100 mm/s。在1.02 s~2.00 s,凸轮滑块机构的水平速度为-100 mm/s[10-11]。

3.3 仿真分析

在该设计的模型中,凸轮滑块的往复行程是通过电动气缸来实现的,该机构的气缸选取参数是通过公式计算气缸的速度和推力综合来选取的,气缸的速度和推力选取如公式(1)所示。

图3 移动齿条的结构

图4 虚拟样机循环过程仿真

式中:β-负载率,P-气压,D-气缸直径。

气缸的实际负载F,气缸的理论推力如公式(2)所示。

对于阻性负载,负载不产生惯性力,一般选取负载率β为 0.8。

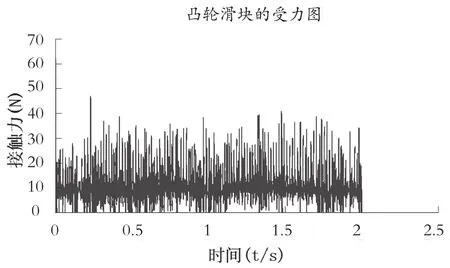

对于惯性负载,负载将产生惯性力,负载率β的取值见表1[9]。

表1 β取值与气缸速度V的关系

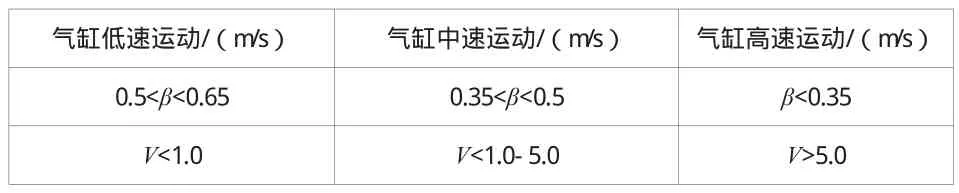

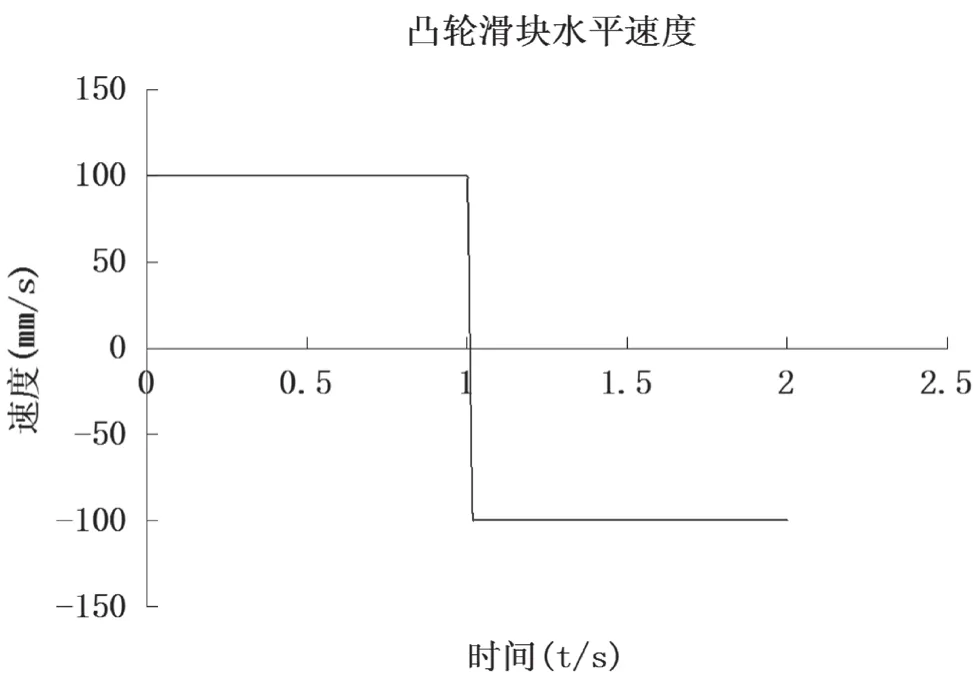

该文通过ADAMS软件计算出的凸轮滑块的接触力如图5和图6所示最大接触力发生在0.0036 s最大值为59 N,该值模拟了气缸的实际负载F。气缸的运动动速度V=1 m/s。

气缸理论推力要达到公式(3)的值。

在仿真时测量的物料在竖直方向30 mm的升降行程以及水平行程中的速度变化曲线如图8所示。

通过分析可知物料在水平和竖直方向存在着振动和打滑运动,此时水平方向的最大速度为167 mm/s,物料在升降的竖直方向的最大速度为132 mm/s此时正好是物料从移动齿条板齿顶运动到齿根,观察物料速度曲波动变化,可知物料的振动和打滑比较小,物料在输送机构上能够安全可靠的运输。

在仿真过程中测量凸轮滑块的受力的变化曲线如图9所示,得到凸轮滑块的最大推力为59 N,凸轮滑块带动滚轮水平和竖直方向升降和往复运动。

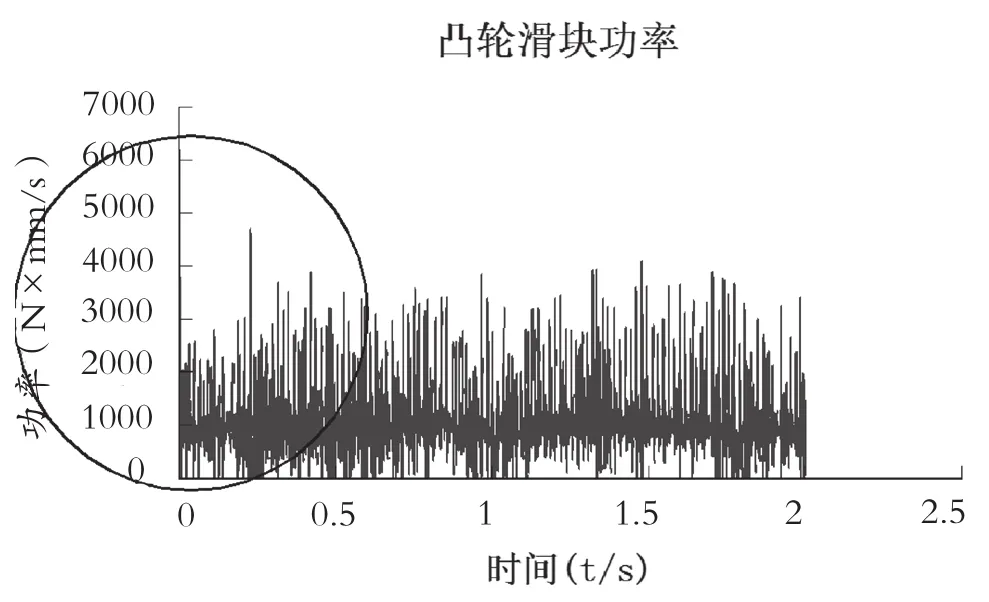

由功率P=FV通过ADAMS后处理中的图9和图7曲线相乘可以求得凸轮滑块的功率如图10和图11所示,凸轮滑块的最大功率为6005N×mm/s,这个功率可以为选取气缸功率提供参考。

为了进一步研究输送机构在实际工作中的能耗问题,需要测出气缸活塞杆在运动过程中的做功,根据功的物理表达式,如公式(4)所示。

图5 凸轮滑块受力图

图6 凸轮滑块局部受力图局部放大图

图7凸轮滑块的水平速度

图8水平和竖直方向物料的速度

对功率积分即可求出所做功,在ADAMS后处理中对功率曲线(如图10所示)进行时间进行积分,求出对应的做功曲线图,如图12所示。

通过功率积分可知凸轮滑块的做功最大值为2057 N×mm,通过仿真分析,对凸轮滑块的受力和功率以及做功进行分析,对气缸功率有了科学的选取,输送机构的气缸的选用都是根据经验来确定,有时候会导致气缸的能源浪费,为了更好地利用能源,根据凸轮滑块的实际功率可以有效地节省能源浪费,为科学地选取气缸提供了依据。

4 结论

该文设计了一种中等尺寸圆棒物料自动进给输送机构,并利用ADAMS对其进行了相关动力学仿真,通过赋予选定的输送速度,仿真得到了相关的的运动参数,得到气缸的实际推力,并通过后处理得出输送机构的运作的功率。

通过仿真得到的实际推力和机构的运动功率,并经过计算,得出气缸的理论推力和功率,为气缸的选型提供了理论依据,并从圆棒的运动动姿态,表明该输送机构输送性能安全可靠。

图9 凸轮滑块水平受力图

图10 凸轮滑块功率图

图12 凸轮滑块的做功