DFMEA在汽轮发电机设计中的应用

2020-12-23马馨蕊

马馨蕊

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

设计潜在失效模式与后果分析(DFMEA)是一种工程师在设计开发阶段完成的对整个产品设计的正式和系统的分析,以识别降低风险和减少后续维修相关成本及提高用户满意度的必要工具。该技术的应用有助于企业提高产品质量,降低成本,缩短研发周期。

整个汽轮发电机结构复杂,由上千个零部件组成,且定子、转子及总装部套在设计、生产过程中相对独立,若将所有汽轮发电机全部建立在一个DFMEA项目中,工作量过大且不易发现主要失效问题,难以达到失效分析的预期效果。因此将汽轮发电机按部套划分,并对每个部套单独进行DFMEA分析更具实际意义。本文以汽轮发电机定子绕组装配部套设计为例,详细分析DFMEA的应用,并输出相关建议项,为DFMEA在汽轮发电机新产品开发中的应用提供参考,并提出目前存在问题和改善建议。

1 DFMEA有效应用

DFMEA分析,需要设计工程师在设计开发阶段就识别设计中的所有潜在风险失效链,并通过有效措施对潜在风险进行预先消除或减少,从而达到产品设计目标、降低后续维修成本,以便最大程度满足客户需求。DFMEA整个工作流程(见图1)[1]。

1.1 DFMEA在设计策划阶段的工作

就大型汽轮发电机而言,目前电磁计算程序较为成熟,且有充分的通风、强度等仿真分析做依托,故在技术设计阶段,发生设计风险的程度较低。根据经验,目前出现问题最多的往往是发电机施工过程中由于材料、设计缺陷等导致的事故。故在施工设计开始前进行DFMEA分析比较合适。在DFMEA设计策划阶段,设计团队确定分析项目,成立分析小组,同时向公司其他相关部门及用户等单位收集本次设计对象相关的过往产品类似质量问题、设计要求,在故障库中搜寻相似问题,归入本次设计对象的设计需求清单,将这些资料作为此次设计开发项目的DFMEA预备输入接口,为DFMEA的顺利进行做好充分的策划准备。在汽轮发电机定子绕组装配部套的DFMEA设计中,前期收集的主要问题(见表1)。

表1 前期问题调研

1.2 DFMEA在方案设计和施工设计阶段的工作

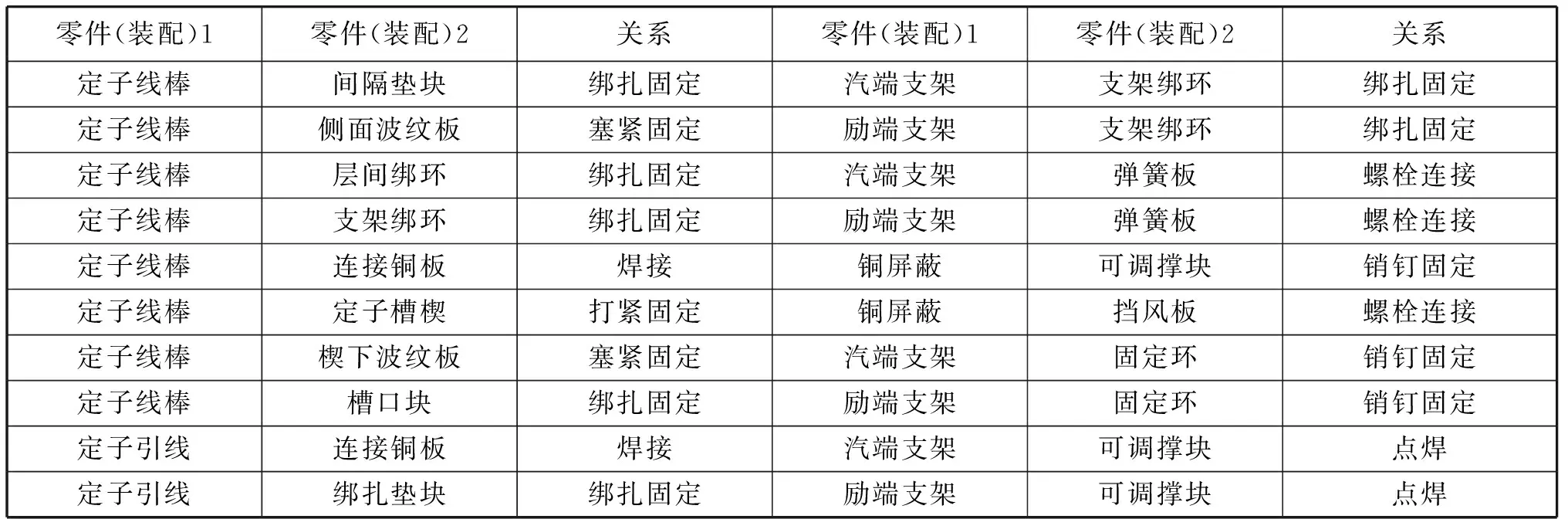

在新产品的方案、技术及施工设计阶段将会完成DFMEA编制的大部分工作。设计团队将策划阶段的DFEMA各类输入文件进行有效整理及汇总。首先,列出与产品设计目标有关的所有零部件的block框图,明晰各装配及零件间的相互关系(见表2)。然后,将此框图输入明细产品功能分析矩阵,通过产品功能分析矩阵可锁定影响设计对象功能的关键和重要部件,并分析零部件的功能与要求,进而生成产品潜在失效模式表。最后,针对已查找出的潜在的失效模式进行相关严重度(S)、频度(O)和探测度(D)三方面的风险评估,进而得到最终的风险顺序数(RPN)。风险评估的三个系数及其解释如下:严重度(Severity,S),是指潜在失效模式发生时影响的级别;频度(Occurrence,O),是指潜在失效模式发生的可能性;探测度(Detection,D)是指探测潜在失效模式的难易程度[2]。每个指标均分为1~10级,设计团队根据经验建立自己的三个系数的评价标准及相应得分。最终得到的风险顺序数(RPN)即为探测度(D)、频度(O)、严重度(S)三项的乘积,该指标是DFMEA分析中最关键的评价基准,用以直观显示设计风险的高低。

表2 定子绕组装配零部件关系列表

正常状况下,RPN所得数值越大,代表其对应的潜在失效模式风险越高。目前对于确定需采取更改措施防范风险或者严重度值非常大的项目,不建议完全依赖RPN极限来进行分析,建议辅助其他分析方法(如评审等)。表中分类栏对应前期调研中的问题序号。最终形成的DFMEA分析见表3(仅列出部分RPN较高的项目)。

表3 汽轮发电机定子绕组装配DFMEA分析表

1.3 DFMEA完成后的建议措施及处置

经DFMEA分析,定子下线后难以打入波纹板的RPN最高,在设计中要根据经验及与车间的充分沟通,给定可行的公差带并留出合适的下线间隙,且下线时要保证波纹板打入均匀,无接触不良。

目前设计团队对DFMEA的探索仍处于初级阶段,还未形成有效的数据库资源,所有风险系数值均为经验累积的结果。经DFMEA分析,定子下线后难以打入波纹板的RPN最高,这也与前期调研时发现的问题比较吻合。在设计中要根据定子线棒、定子铁心叠片的制造经验,给出合理的公差带范围,保证线棒宽度达到制造上差,铁心下线槽宽度达到下差时,波纹板仍能打入,并适当准备大于和小于理论尺寸的波纹板配合使用,下线过程中需保证波纹板打入均匀,无接触不良。

对于槽楔无法打紧问题,在施工设计时应考虑设置斜楔并提高槽楔和斜楔的配合度,合理设置端头槽楔的固定形式,同时根据实际情况配垫楔下垫条。对槽口块绑扎松动问题,设计时要充分考虑其固定形式,可使用楔形垫块配合带有凹槽的垫块使其配合牢靠。

对于线棒间连接板及线棒与引线连接板接触不良问题,应对铜排的性能及焊接质量进行严格要求,并在焊接结束后仔细检查清理。

对于定子线棒与绑环干涉,绑环与支架装配干涉的问题,制造安装时发生的频率非常高,设计时应充分考虑公差带要求,尤其是层间靠近铁心的第一道绑环。建议使用带有压缩量的软填充物,因为使用硬环则尺寸过小,非常不便于后期加工及修配。其他绑环也需在实际装配时根据情况考虑加工支架和绑环、截断绑环或配垫涤纶毡,适当减少绑扎位置等。

2 DFMEA实施中的问题

DFMEA是辅助汽轮发电机新产品研发的一项重要分析工具,但是将DFMEA与设计过程完全融合的实践仍处于尝试阶段,DFMEA的工作成果用来完全解决实际问题还是存在一些障碍,主要包括:

(1) DFMEA分析过程限于表面,对过程理解不透彻,要求不统一。在实际的应用过程中,不同设计员对各种潜在失效模式的严重度、频度和探测度有不同的认知,进而给出不同的RPN风险度。

(2) DFMEA工作缺乏延续性。新产品研制过程中,往往只在施工设计时进行一次DFMEA分析,若后期产品设计因工艺条件、材料采购、安装局限等发生必要更改,DFMEA工作很难及时完善及补充。

3 DFMEA操作过程中的改进建议

(1) 建立有效的风险顺序数分级评审模式,不断完善严重度、频度和探测度的评分原则,并建立评分数据库。同时完善DFMEA操作的规范性,并不断积累和落实故障库的储备内容,为后续设计人员高效、准确地进行DFMEA分析做好技术储备。

(2) 制定切实可行的DFMEA管理要求,针对DFMEA编制、评审、跟踪、后续修订、补充制订合理的监管措施。锁定DFMEA责任者和系统性负责人,确保责任到位,为后续妥善、完整地进行DFMEA分析做好管理准备。

4 结论

本文通过对汽轮发电机定子绕组装配部套进行基于DFMEA的设计失效模式及后果分析,限于篇幅,未对所有潜在失效模式全部进行完整的分析,仅针对风险顺序数较高的部分项目进行阐述并提出了实际解决办法,同时提出了DFMEA使用中存在的问题及改进建议,为DFMEA在汽轮发电机行业中的应用提供参考。