直升机燃油系统部分附件抗坠毁设计综述

2020-12-23任宪文马智勇

任宪文,马智勇

(海装上海局驻南京地区第四军事代表室,江苏 南京 211106)

0 引言

与固定翼飞机相比,直升机由于飞行高度低、飞行气候条件复杂、任务危险性高等原因,出现事故及意外情况的概率要高得多,因此直升机的设计更关注失事时对飞机和乘员的保护,想方设法提高直升机的坠撞安全性。根据研究[1],在直升机坠毁事故中,乘员生存的可能性取决于以下几方面:直升机结构的抗坠毁性,系留系统强度,乘员加速度环境,乘员环境危险,坠后危险。

燃油系统中,与抗坠毁设计相关联的主要是坠后危险,即直升机坠毁后因燃油泄漏引起失火、爆炸,从而对乘员的脱险和生存带来威胁。西方国家的直升机发展历程表明,采用抗坠毁设计的燃油系统能够明显降低直升机坠毁后的失火概率。美国联邦航空条例之FAR-27《正常类旋翼航空器适航规定》、FAR-29《运输类旋翼航空器适航规定》都对燃油系统的抗坠撞性做出了明确规定。

在直升机坠毁事故中,燃油泄漏一般由两方面的原因引起,一个是燃油箱破损,另一个是燃油管路损坏。

1 燃油箱附件的抗坠毁设计

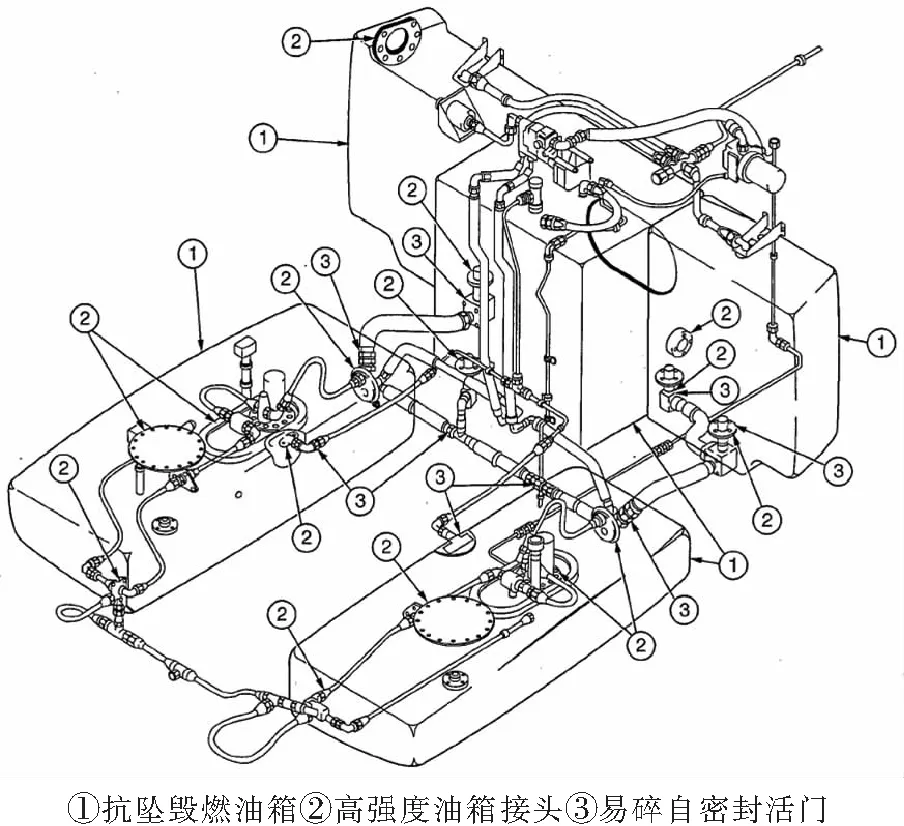

可能导致燃油箱破损而引起燃油泄漏的因素很多,在设计上都需要一一加以考虑,并采取相应的措施予以解决。图1为美国“休伊”直升机的局部抗坠毁燃油系统,标示出了与燃油箱相关联的抗坠毁设计部位。燃油箱的抗坠设计主要体现在两方面:一个是燃油箱材料强度要足够,要有良好的拉伸延展性能,确保在坠撞冲击下自身不会破裂;另一方面与燃油箱相连接的管路、接头要有足够的强度,不会在坠撞中失效导致漏油[2]。本文关注燃油附件抗坠毁设计,抗坠毁燃油箱的强度问题暂不作讨论。

图1 美国UH-1C/D直升机燃油箱抗坠毁设计

燃油箱内及壁面上一般安装了各种燃油附件和管路,以实现加油、通气、燃油转输等功能,为保证在坠毁情况下,这些燃油附件不会带来不利影响,其安装应遵循以下原则:附件及管路表面要圆滑过渡,避免尖角、锐边等可能刺破油箱的结构;安装在油箱底部附件板上的燃油附件,其高度应尽可能少地突出油箱表面,避免坠毁时承受过多的冲击载荷。

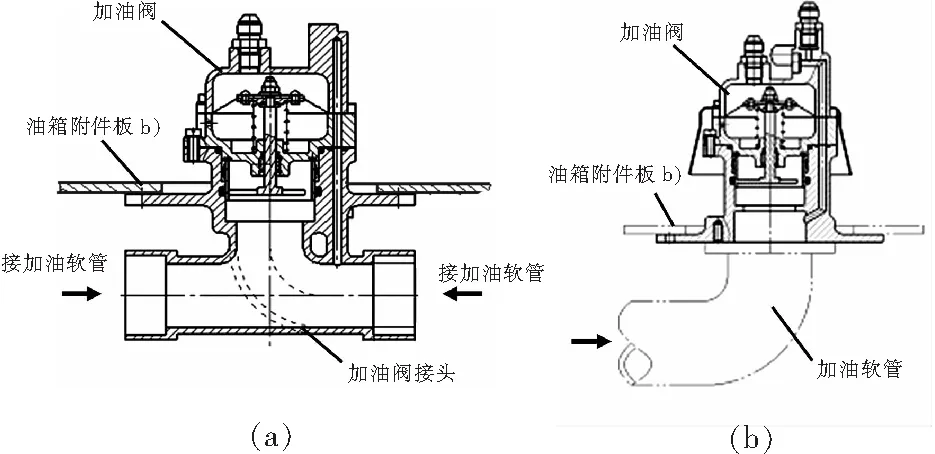

图2所示为国产某型直升机压力加油阀的改进情况。在研制初期,因对燃油箱的抗坠毁要求理解不够深刻,产品安装于油箱底部附件板上,接口部分(与加油软管连接)突出油箱底部近70mm,且为刚性金属接头,如图2a所示。在该型燃油箱进行抗坠毁试验时,加油阀突出油箱底部太多,在油箱底部蜂窝结构变形吸收坠落能量的同时,加油阀本身也承受了很大的坠落冲击载荷,导致加油阀连接板从根部断裂,燃油箱中的试验用水大量泄漏,试验失败。为了解决这个问题,进行了反复的分析论证,包括更改加油阀的安装位置,加油阀接头增加易碎设计等方案,但都因改动量大、设计难度高等原因未予实施,而采取了将加油阀接头设计成非金属软接头的形式,如图2b所示,才最终通过抗坠毁试验。因此,在设计初期就高度重视油箱附件的抗坠毁能力,是直升机燃油附件设计的基本原则。

图2 加油阀抗坠毁设计更改示意图

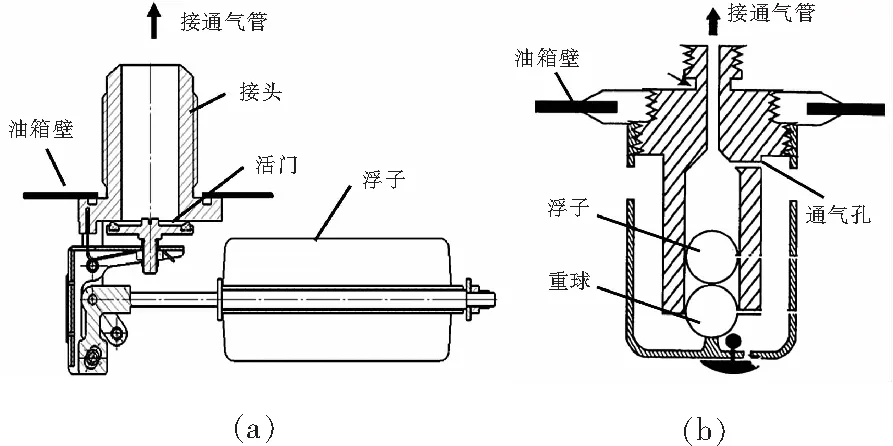

在燃油箱附件中,通气浮子活门的设计满足燃油箱的抗坠毁要求也是一项重要的研究内容。为了保证飞机燃油箱在正常工作情况下保持通气,在大姿态情况下防止燃油溢入通气管,一般在通气管与油箱的连接处装有通气浮子活门,如图3a所示。这种设计在固定翼飞机的燃油箱通气系统中得到了广泛应用,但应用在直升机燃油箱中,是无法满足抗坠毁要求的:当燃油箱在坠落过程中或坠落后处于倒置状态,很显然,通气浮子活门处于打开状态,将不可避免地出现燃油泄漏。解决这一问题的方法是在浮子活门倒置时,利用重力作用强迫浮子向活门关闭方向运动,如图3b所示,并且这种结构设计不能影响燃油箱正置时通气浮子活门的正常工作。

图3 通气浮子活门抗坠毁结构

另外,安装在燃油箱表面的附件板以及安装在附件板上的附件,如燃油增压泵、放油阀等在燃油箱坠撞情况下可能受到冲击载荷的结构,在设计时也应充分考虑具备足够的强度,以防止破损或失效所带来的燃油泄漏。目前,国内随着对直升机燃油系统抗坠毁研究的进一步深入,关于这方面的要求也越来越清晰。

2 管路附件的抗坠毁设计

在坠毁情况下,直升机燃油管路阻止燃油泄漏比燃油箱阻止燃油泄漏的难度要高得多,所要考虑的因素以及实际情况也要复杂得多,这需要在燃油系统总体设计时就考虑哪些燃油管路是容易损坏的以及在什么位置容易损坏。

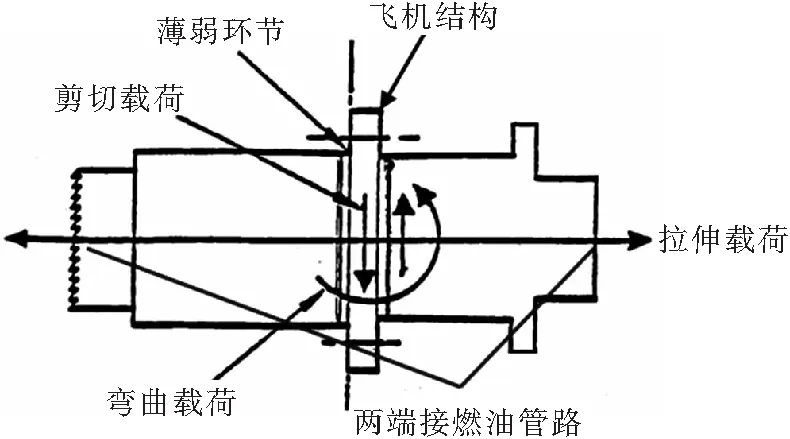

直升机的燃油管路一般为非金属的柔性管路,具有很好的延伸能力,并且管路的固定都采用易碎结构,保证在坠撞条件下管路能够充分拉伸而不会破损。但这还远远不够,在很多情况下,由于受限等各种原因,燃油管路仍然要承受超出自身强度的载荷,这就需要设置薄弱环节,在燃油管路承受超出强度范围的载荷时按设计人员的意愿进行受控的断裂,最大可能地提高燃油系统的抗坠毁性能。这种燃油管路受控断裂的最好形式是自密封活门,它在西方先进的抗坠毁燃油系统中得到大量应用[3]。图4所示为自密封活门薄弱环节的受力示意图。如图所示,自密封活门固定在飞机结构(如防火墙、框等)上,当两端燃油管路的载荷大于设计值时,活门从薄弱环节处断开,保护燃油管路不受损坏。自密封活门薄弱环节的设计非常关键,它的断开力既要保证在燃油系统正常工作载荷下不会意外断开,又要确保在燃油管路最薄弱之处受损前断开。根据国外研究经验,自密封活门的断开载荷应在燃油导管最薄弱元件的最小破坏载荷的20%~50%之间,并且断开载荷应大于连接位置上正常工作和使用载荷的5倍。为避免维护中活门意外断开,断开载荷还不应小于300磅。相关规定和数据可参考美国军用标准MIL-STD-1290A(AV)轻型固定翼和旋转翼航空器的耐坠撞性。

图4 自密封活门受力示意图

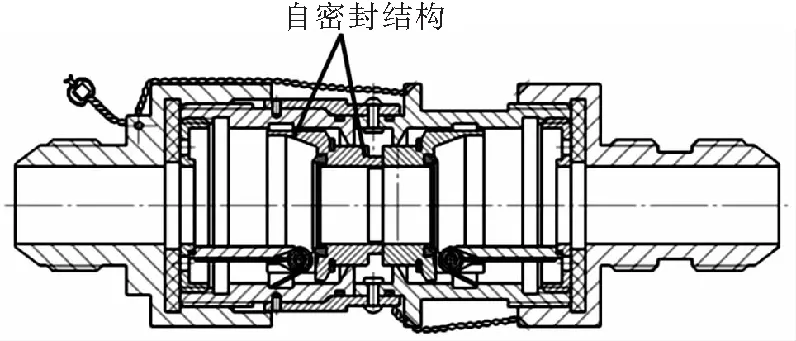

自密封活门薄弱环节断裂后,为了阻止管路中的燃油泄漏,一般采取自密封结构,如图5所示,当薄弱环节断裂后,活门分离为两部分,每一部分的自密封结构在弹簧力作用下回关,封闭燃油管路。

图5 自密封结构

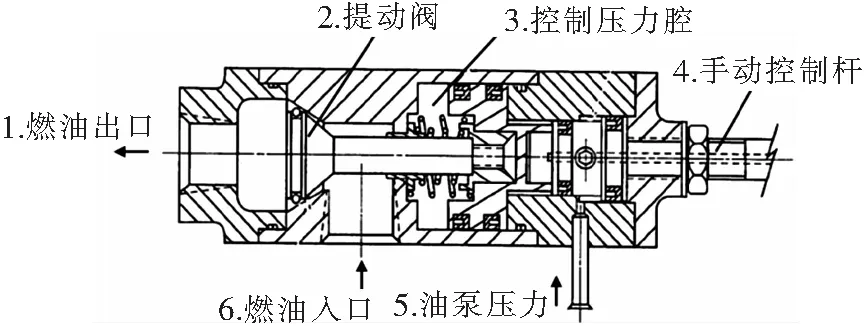

燃油管路的抗坠毁设计还体现在供油管路的封闭上。在某种坠撞情况下,燃油管路并没有损坏,这时发动机已经不工作,必须要切断向燃油管路的供油。在20世纪80年代,FAA组织研制了两种溢流控制阀,并应用到轻型直升机上,作用就是在发动机不工作时中断供油管的供油[4]。图6所示为其中的一种溢流控制阀,该阀靠由发动机驱动的油泵提供打开压力,推开提动阀,实现供油主管路的燃油供给;当发动机不工作时,控制腔失去油泵压力,提动阀在弹簧力的作用下关闭,供油管路切断。由于该阀在启动发动机时处于关闭状态,因此需要提前手动打开提动阀,当控制压力腔完全建立起压力后,再关闭手动控制,使溢流控制阀完全处于油泵压力控制状态。

图6 溢流控制阀原理

3 抗坠毁设计研究方向

目前,国内直升机抗坠毁燃油系统附件设计已取得一些研究成果,并在一些型号中进行了应用,但还不够完善,需要从以下各方面开展更深入的研究。

1)自密封活门的试验研究

目前,国内直升机燃油系统已经采用了国产的自密封活门,但仅使用在主供油管路上,使用部位还不够全面,不能保证大多数燃油管路在坠撞下的可靠保护;而且采用的薄弱环节断开结构依据的主要是理论计算和静载荷试验,还缺乏动载荷条件下的试验研究,缺乏更接近于实际坠撞条件下的试验数据支持。

2)供油管路封闭技术研究

针对在直升机坠毁时发动机不工作的情况下如何封闭供油管路,国内的燃油系统设计人员曾进行过研究,并体现在装于某型直升机的供油选择阀上。但双发断油模式的切换需要给该阀一个控制指令,并且需要一定的时间进行切换(不大于2秒)。在直升机坠落的紧迫情况下,该指令能否有效地给出,能否通过供油选择阀得到可靠执行,还需要进行深入的分析和试验,明确采用电控方式进行坠毁情况下供油管路的封闭是否有效、可靠。FAA组织通过溢流控制阀实现供油管路封闭也是一个研究方向。

3)燃油附件抗坠毁细节设计

国内对燃油系统附件的抗坠毁研究已获得一些经验。基于直升机坠撞情况的复杂性以及试验验证结果的随机性,可供借鉴和参考的标准、资料很有限。因此,科学、严谨的分析和细节设计显得尤其重要。