耐高压燃油箱的安全性能研究

2019-11-07何雍奥

何雍奥

(中国汽车技术研究中心有限公司,天津 300300)

0 前言

随着汽车保有量的逐年增加,全球面临着非可再生能源逐渐枯竭以及环境恶化的问题,能源与环境是实现可持续发展必须考虑的问题。目前,各国政府均在大力推进新能源汽车的发展以便降低汽车综合油耗及污染物排放量,我国也在“十二五”规划中将新能源汽车产业列为七大战略性新兴产业之一。现阶段新能源汽车主要包括混合动力汽车、纯电动汽车以及燃料电池汽车等,其中混合动力汽车由于技术成熟度高以及对配套设施的依赖度低已经成为各汽车厂商优先发展的项目。其中,插电式混合动力,由于其具有更低的综合油耗、更灵活的驱动模式被广泛应用。

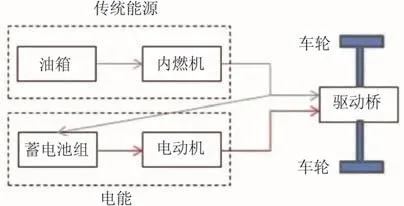

混合动力汽车的动力系统是由内燃机和电池结合使用。使用电池时油泵停止工作,汽油发挥作用,这使燃油箱内部产生的蒸汽压力远远高于传统汽车燃油箱的工作压力。传统汽车燃油的内部压力一般在6~10 k Pa,而混合动力汽车燃油箱内部压力则在35~45 k Pa,因而混合动力汽车所装配的耐高压油箱具有比传统汽车燃油箱更高的刚性需求。混合动力汽车的动力布置系统如图1所示。

传统燃油箱与大气相通,承压能力要求不高。但耐高压油箱则因为在汽车运行时,燃油箱一方面需要向外泵油,另一方面需要承受内部汽油挥发带来的压力变化,最大压力可达45 kPa。根据实际工况不同,燃油箱主要承受以下2种压力:车辆通过电池提供动力,燃油箱向外泵油,导致燃油箱内部压力远大于大气压,燃油箱膨胀变形;车辆通过发动机提供动力,燃油箱泵油量大于汽油的挥发量,导致外部大气压大于燃油箱内部压力,燃油箱压缩变形。

图1 混合动力汽车的动力布置系统

1 材料及形态变化

传统汽车燃油箱主要以塑料为主,由高密度聚乙烯(HDPE)+乙烯-乙烯醇共聚物(EVOH)+线性低密度聚乙烯(LLDPE)构成,具有质量轻、形状自由度大、模具周期短、耐腐蚀性强等优点,但也具有渗透率高等缺点。传统汽车燃油箱中的金属油箱,主要以镀锌板或铝镁合金构成,以SPC3SZ-S-30/30或SCTZ270D-30N为主金属加镀层形式。

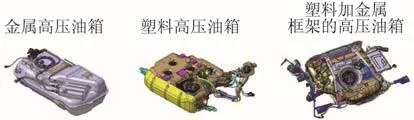

为了解决燃油箱形变量较大的问题,一般采用以下几种方式:在塑料燃油箱内部增加金属支架杆或者塑料支撑杆来增加燃油箱强度,这样处理后,即使在极限状态,通过支撑杆先失效来保证燃油箱形态完整,如果通过此方式无法实现使用目的,则在塑料燃油箱外部增加金属框架进行支撑;对燃油箱材质进行改变,采用304L、316L、409L、439L、441L等碳素钢或不锈钢材料,此方法多为主流混合动力汽车采用的技术形式。图2示出了解决燃油箱变形的方法。

图2 典型耐高压燃油箱形态

2 压力交变耐久试验研究

选取1款具备内部支撑的塑料耐高压燃油箱(以下简称A),1款壁厚为1.8 mm的碳素钢耐高压油箱(以下简称B),1款壁厚为1.0 mm不锈钢耐高压油箱(以下简称C)。将A、B、C这三款燃油箱参照实车状态固定在工装上,密封各个排气口,向燃油箱内加入含有染色剂的额定溶剂的水,之后通入15±1 k Pa的压力,通过水检方式检测燃油箱是否存在泄漏,如无泄漏则继续试验。

对燃油箱形变量明显及关键部位进行标记,油泵中心处为1(对应A燃油箱即为A1),注油限位阀(FLVV)中心处为2(对应A燃油箱即为A2),燃油箱左侧关键点处为3(对应A燃油箱即为A3),燃油箱中部关键点处为4(对应A燃油箱即为A4),燃油箱右侧关键点处为5(对应A燃油箱即为A5),1点对应燃油箱下表面处为6(对应A燃油箱即为A6),2点对应燃油箱下表面处为7(对应A燃油箱即为A7),3点对应燃油箱下表面且位于绑带处为8(对应A燃油箱即为A8),4点对应燃油箱下表面处为9(对应A燃油箱即为A9,如为马鞍形,优选为油箱最薄处),5点对应燃油箱下表面且位于隔热板处为10(对应A燃油箱即为A10)。且针对4款燃油箱,关键位置尽量保证位置相近。准备工作完成后对燃油箱进行压力交变耐久试验,此试验可模拟车辆行驶中燃油箱内部压力变化,如图3所示。

图3 试验波形示意图

2.1 测试第一阶段

压力从0 k Pa到-10 k Pa再到0 k Pa,三角波升降压速率为2 k Pa/s,进行50个循环,同时保压5 min。之后压力从0 k Pa到35 k Pa再到0 k Pa,三角波升降压速率为1 k Pa/s,进行20个循环,同时保压5 min。最后压力从7.5 k Pa到12.5 k Pa再到7.5 k Pa,三角波升降压速率为2 k Pa/s,进行350个循环,同时保压5 min。然后重复第一阶段整个过程循环100次。

2.2 测试第二阶段

压力从-15 k Pa到35 k Pa再到-15 k Pa,三角波升降压速率为0.3 kPa/s,进行20个循环。试验后进行气密性检测。试验过程中,如发现有染色剂的液体流出,证明燃油箱已泄漏,应立即停止试验。

取试验前点位作为基准点(以A-0表示),测量第一阶段(以A-1表示)、第二阶段(以A-2表示)结束后为变化量(上、下表面膨胀为正,收缩为负)。试验数据如表1所列。燃油箱进行压力交变耐久试验如图4所示。

从试验结果可以得出,3款燃油箱都经受了长时间的压力脉冲试验。在试验结束后,对比关键点的燃油箱形变量,不锈钢产品优于碳素钢产品优于塑料产品。

表1 燃油箱试验数据变化量(0-2)

图4 燃油箱进行压力脉冲试验

3 恒温恒压形变量试验

选取与上述试验一致的3款全新燃油箱A、B、C,同样进行气密性试验并对形变量明显及关键部位进行标记。

试验第一阶段向燃油箱中加入50%额定容积的水,此时测量各点位置作为基准点(以A-0表示);第二阶段向燃油箱通入压力,保持燃油箱内部压力为6 k Pa,将燃油箱存放在60℃环境下6 h,然后测量各点位置(以A-1表示);第三阶段向燃油箱通入压力,环境温度保持在60℃,保持燃油箱内部压力为10 kPa,然后测量各点位置(以A-2表示);第四阶段向燃油箱通入压力,环境温度保持在60℃,保持燃油箱内部压力为-4 k Pa,然后测量各点位置(以A-3表示)。试验数据如表2所示(上、下表面膨胀为正,收缩为负)。

从试验结果可以得出,对比关键点的形变量,不锈钢产品优于碳素钢产品优于塑料产品。相对于传统塑料燃油箱,在此试验条件下,燃油泵、加油口处及一般型面往往大于5 mm,隔热板或者绑带处可能大于10 mm,增加支撑筋后,塑料高压燃油箱的形变量效果已经远远优于原产品,但是与金属高压油箱相比,还存在一些差距。

4 高温耐久性与温度循环试验

由于混合动力汽车燃油箱长期处于密闭状态,因此高温耐久性能是其区别于普通燃油箱的新要求。如果燃油箱无法在长时间内承载高温高压,可能会引起燃油箱破裂,存在燃油泄漏的风险,也可发生燃油喷射、飞溅等严重后果。而高低温循环试验,由于热胀冷缩原理对燃油箱及支撑件造成结构性破坏,会严重影响燃油箱的安全性能。

由于温度变化对金属燃油箱影响不大,故仅选取1款塑料燃油箱进行试验。将燃油箱模拟实车状态固定在试验工装上,向其内部通入45 k Pa的压缩空气,保持环境温度为60℃,持续进行14天。试验结束后,对燃油箱进行气密性检测,燃油箱未发生泄漏,但是发生了明显形变。剖开燃油箱可发现,形变明显处为非支撑连接处(图5)。

选取1款塑料燃油箱,将其模拟实车状态固定在试验工装上,向其中加入50%额定容积的防冻液,采取以下步骤循环10次:80℃恒温保持15 h,之后室温保持1 h,-40℃恒温保持7 h,室温保持1 h。经过10天的高低温循环试验后,对燃油箱进行气密性检测,燃油箱未发生泄漏,但同样发生了明显形变。剖开燃油箱可发现,形变明显处为非支撑连接处。

图5 典型支撑件结构

结合以上2个试验,可以发现支撑件在塑料高压油箱中起到了至关重要的作用。在汽车行驶过程中,燃油箱既要供给发动机运转,又要承受内部汽油挥发带来的压力变化。混合动力汽车一般会面临以下2种状态:汽车使用电池包提供动力时,燃油箱停止向外泵油,此时燃油箱内部压力远大于大气压力,燃油箱膨胀变形,支撑件受到拉力作用;汽车使用发动机提供动力时,燃油箱泵油量大于汽油挥发量,此时外部大气压力大于燃油箱内部压力,燃油箱收缩变形,支撑件受到压力作用。

表2 燃油箱试验数据变化量(0-3)

为了实现良好的使用效果,支撑件普遍采用哑铃形状,两端截面积增大可增加支撑件与燃油箱的结合力,中间截面积较小可增大支撑件的形变量。同时,也可通过在燃油箱壳体外表面增加加强筋来提高金属杆与聚乙烯(PE)层的连接强度,采用圆角连接来避免结构过渡处应力集中,从而对燃油箱的结构形式进行优化。

5 泄压性能试验

此试验也是耐高压燃油箱与传统燃油箱具有明显区别的地方,当混合动力汽车采用电池包作为动力时,燃油箱处于密闭状态,由于汽油挥发,内部压力远大于大气压力。当对车辆进行加油作业时,如果燃油箱内部存在压力,当操作者旋开加油口盖时,存在高温高压的汽油蒸汽飞溅或者加油口盖飞出的危险。由于加油管一般设计为斜向上,很可能伤及操作者面部。

将燃油箱模拟实车状态安装,向燃油箱内通入45 k Pa的压力,通过电控系统开启压力截止阀,使燃油系统进行排气,开始泄压。记录泄压过程中的压力变化曲线(图6)。通过大量试验,可得出燃油箱内部压力下降至5 kPa(传统燃油箱内部压力)之内不应超过10 s。

图6 泄压过程中的压力变化曲线

6 通气性能要求

燃油箱通气性能是模拟汽油车辆在前、后倾斜16.7°、左、右倾斜8.5°和水平状态下,按以下试验方法进行试验,试验要求燃油箱内部压力不能超过10 k Pa,且不能有液体燃油溢出到碳罐。同时,通气性能分为静态通气性能和动态通气性能。此试验是考量实际驾驶过程中燃油的晃动对燃油箱通气性能的影响,如无法满足此要求,燃油系统会产生过压,从而导致泄漏,同时从通气管路泄露的燃油也会污染碳罐,造成碳氢(HC)污染超标。

6.1 静态通气性能试验

将燃油箱模拟实车状态固定在工装上,向其中加入105%的额定容积的水,通过电控模块将截止阀(FTIV)打开,使燃油箱处于非密封状态,燃油箱内持续通入5 L/min的空气,将通气管连接到盛水的的烧杯中,观察是否有连续气泡溢出。缓慢反转试验台,使倾斜角依次达到前倾斜16.7°、后倾斜16.7°、左倾斜8.5°、右倾斜8.5°,实时记录燃油箱内部压力。试验过程中,通气管应有持续的气泡产生,且内部压力不应超过10 k Pa。

6.2 动态通气性能试验

将燃油箱模拟实车状态固定在工装上,向其中加入额定容积的水,燃油箱内持续通入5 L/min的空气,密封无开关口,按以下步骤进行试验:1 s内从0°向前倾斜到35°,保持2 s,1 s恢复水平位置,保持2 s;1 s内从0°向后倾斜到35°,保持2s,1 s内恢复水平位置,保持2 s;1 s内从0°向左倾斜到10°,保持2 s,1 s内恢复水平位置,保持2 s;1 s内从0°向右倾斜到10°,保持2 s,1 s内恢复水平位置,保持2 s,并重复以上循环75次。试验过程中,燃油箱内部压力应小于35 kPa,或不超过企业定义的最大工作压力。

6.3 6轴试验测试

6轴试验台,即6自由度试验台,测试设备可沿着3个互相垂直的轴或沿着其中任何1个轴倾斜移动,可以实现更高的频率和更大的变形(图7)。可在室内环境中更好地还原汽车行驶过程中的实际路谱,同时模拟温度、湿度、光照等自然条件。弥补了旋转台架仅可同轴旋转的缺陷,将实车采集的比利时路、角钢路、搓板路、扭曲路等路况的路谱输入到系统中,模拟出燃油箱在实际使用过程中的通气性能情况。不同车型的燃油箱安装位置、安装形式不同,不同车型对不同路况的反馈情况不同,将传感器布置在燃油箱上采集数据,然后输入到6轴试验系统中,可以最大限度还原燃油箱的实际使用情况。

7 其他性能要求

针对于汽车燃油箱,常用标准为GB 18296-2001《汽车燃油箱安全性能要求和实验方法》和ECE R34《关于车辆防火认证的统一要求》。对比国标与欧标的要求,针对差异性试验,对塑料耐高压燃油箱进行低温冲击性能及耐火性能试验。

图7 6轴试验测试台

低温冲击性能试验采用GB 18296-2001中3.8的要求,但是撞击点需另外选取如支撑件连接处等位置,考察撞击是否会引起破损。耐火性能试验采用ECE R34中的防火要求。

通过实际试验验证,耐高压燃油箱对于耐低温冲击性和耐火性与传统燃油箱性能区别不大,故在此不作特殊要求。

8 金属耐高压燃油箱的防爆性能研究

由于越来越多的混合动力汽车的耐高压燃油箱采用不锈钢或者碳钢等金属材质,之前金属材料的油箱较多应用于商用车、军车等大型车辆。但由于金属燃油箱易发生爆燃现象,后果极其严重,故相关标准明确规定了相关燃油箱产品必须采用阻隔防爆技术。

在中华人民共和国交通运输行业标准JT/T 1178.1-2018《营运货车安全技术条件 第1部分:载货汽车》中6.7和JT/T 1178.2-2019《营运货车安全技术条件 第2部分:牵引车辆与挂车》中6.7规定汽油载货汽车油箱、牵引车辆油箱应采用阻隔防爆技术,阻隔防爆技术应符合JT/T 1046的规定。在中华人民共和国国家军用标准GJB 8455-2015《油箱油罐用阻隔防爆材料通用规范》及中华人民共和国交通运输行业标准JT/T 1046《道路运输车辆油箱及液体燃油运输罐体阻隔防爆安全技术要求》[1]则规定了阻隔防爆材料的性能要求。标准中规定了加阻隔防爆材料后燃油箱的原有结构及使用功能不能发生变化,燃油箱的容积降低率不大于6%,燃油箱内燃料在添加阻隔防爆材料前后相容性试验指标不发生变化(相容性试验包括色度、酸度、溶剂洗胶质、固体颗粒污染物等)[2]。同时,对阻隔防爆材料本体的体积电阻率、压缩强度、燃烧性能、振动坍塌变形碎屑质量作出了明确规定。图8示出了多个试验的装置。

图8 燃油箱防爆性能试验装置

在燃油箱内填充阻隔防爆材料后,还需满足以下防爆性能:燃油箱进行燃爆增压试验时,燃爆增压值应不大于0.14 MPa;燃油箱进行静爆试验时,燃油箱内液体燃料不发生2次爆炸;燃油箱进行烤燃试验时,燃油箱内液体燃料不发生2次爆炸;燃油箱进行破甲战斗部穿透试验时,燃油箱中的油气爆炸高温区持续时间减低率应不低于80%。

9 结论

混合动力汽车所使用耐高压燃油箱相对于传统燃油箱,无论是结构形式还是安全性能,都发生了明显变化。通过差异性试验可以得出结论,耐高压燃油箱需要承受更大的工作压力,同时产生更小的形变量,其对耐温性、耐压性、通气性的要求要远远高于传统燃油箱。为了满足要求,需要在材质或者结构上对燃油箱进行改进。顺应市场发展,满足实际使用需求的耐高压燃油箱的制作工艺与检测标准也应继续完善。