油套管连接强度计算关键参数讨论

2020-12-22齐玉佩姬丙寅孔祥领徐蔼彦史交齐

齐玉佩,张 永,姬丙寅,孔祥领,徐蔼彦,史交齐

(1. 天津钢管制造有限公司,天津 300301;2. 中石化西北油田分公司物资供应管理中心,新疆 轮台 841600;3. 西安三维应力工程技术有限公司,陕西 西安 710075;4. 中国石油技术开发有限公司,北京 100028)

1 油套管连接强度计算标准介绍

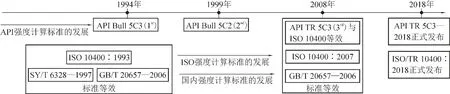

API TR 5C2 公告(美国石油学会)首次规定了套管、油管、钻杆和管线管性能计算方法,1994 年API Bull 5C3《套管、油管、钻杆和管线管性能计算》发布,后又出现1999 版、2008 版、2018 版;1993年ISO 10400《套管、油管、钻杆和管线管性能计算》首次发布,后又出现2007 版、2018 版;国内强度计算标准基本为等效引用,SY/T 6328—1997《套管、油管、钻杆和管线管性能计算》和GB/T 20657—2006《套管、油管、钻杆和管线管性能公式及计算》与ISO 10400 ∶1993 等效,GB/T 20657—2011《套管、油管、钻杆和用作套管或油管的管线管性能公式及计算》与API Bull 5C3—2008 和ISO 10400 ∶2007 等效,油、套管连接强度计算标准时间轴如图1 所示。值得注意的是,API 在1994和1999 版本为bull(公告),从2008 版本开始改为TR(技术报告)。截至目前,有效版本为ISO 10400 ∶2018、API TR 5C3—2018 及GB/T 20657—2011。ISO 10400—2007 和API TR 5C3—2008 为等效版本,但2018 年又分别颁布新的版本。API TR 5C3—2008 和ISO 10400—2007 较以前版本发生较大变化,增加了大量的技术性报告,同时合并了API TR 5C2;从API 和ISO 颁布的2018 年版本看,主要计算公式未发大的变化,但在性能表中修订了个别强度(因API Spec 5CT 接箍外径发生变化)。油、套管连接强度关键参数是什么、极限公式和设计公式如何选取、公式中每项参数含义及使用条件如何理解,现有的文献介绍较少,笔者对此进行了深入的讨论。

图1 油、套管连接强度计算标准时间轴

2 油套管连接强度计算

要确定油、套管螺纹接头连接强度,首先对油、套管接头进行分类,不同油、套管螺纹连接失效机理不同[1-4]。常用螺纹接头可以分为API 螺纹接头和非API 螺纹接头[5-10]。API 螺纹接头包含偏梯形螺纹接头(BC)、长圆螺纹接头(LC)、外加厚螺纹接头(EU)、不加厚螺纹接头(NU);非API 螺纹接头主要为特殊螺纹接头,主要包含接箍型和直连型特殊螺纹接头。以API 螺纹接头为例,对不同螺纹接头连接强度进行讨论。

油、套管螺纹接头连接失效形式有两种:断裂失效和滑脱失效,对应的连接强度也分为断裂强度和滑脱强度两种[11-14]。滑脱强度取决于螺纹形式、外径、钢级、壁厚、接箍外径、上扣位置等[15-17],常见螺纹接头[18]是LC 长圆螺纹;断裂强度取决于危险截面,常见螺纹接头BC、EU 等。

API 螺纹接头连接强度计算方法参照ISO 10400 标准,螺纹接头连接强度是接头结构完整性的一个表征,不考虑泄漏的情况。由于套管管柱下井后要固井,极限载荷可基于接头屈服或断裂/滑脱情况;对于油管而言,由于管柱在油井重复起下井使用,极限载荷一般指接头屈服情况。需要说明的是,由于API 公式基于英制单位推导而来,计算连接强度时,先按照英制单位计算,计算后再把连接强度计算结果换算成国际单位,避免计算过程中由于单位换算造成的较大的误差。

2.1 偏梯形螺纹套管连接强度

偏梯形螺纹接头连接强度计算公式于1970 年6 月被标准化会议采纳,公式是根据151 根外径从114.30 mm(4 1/2 in)到508 mm(20 in),强度水平从275.79 MPa(40 000 psi)到1 034.21 MPa(150 000 psi)的偏梯形螺纹套管试验的回归分析得出的。连接强度与管体外径D、壁厚、屈服强度YP、抗拉强度UP有关系,[1.008-0.039 6(1.083-YP/UP)D]为试验数据的回归系数。

偏梯形螺纹套管连接强度取套管接箍内螺纹连接强度和管体外螺纹连接强度的最小值,本质是管体危险截面和接箍危险截面面积与材料抗拉强度乘积后的最小值。标准中偏梯形螺纹连接强度分为两种:一种是极限状态公式,另一种是设计公式。

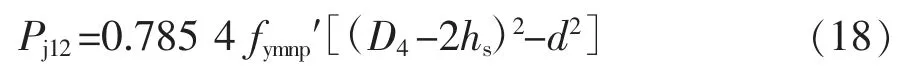

(1) 极限状态公式。管体外螺纹接头极限连接强度Pj1和接箍内螺纹极限连接强度Pj2为:

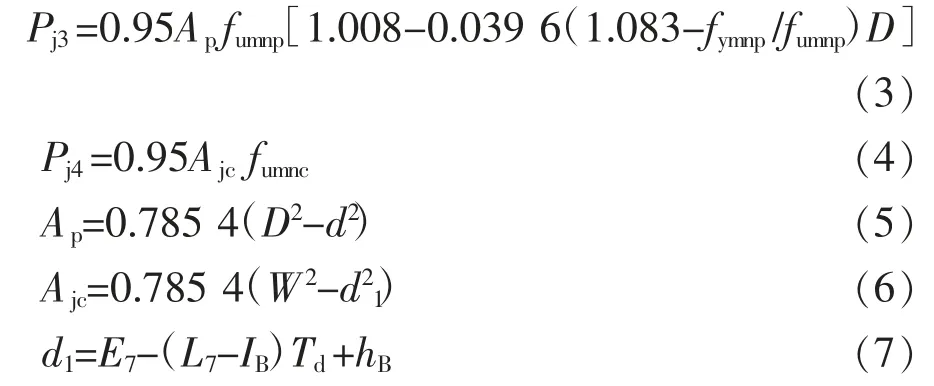

(2) 设计公式。管体外螺纹接头设计连接强度Pj3和接箍内螺纹设计连接强度Pj4为:

式中 Ap—— 平端管的横截面积,in2;

fup—— 套管管体典型拉伸试样的抗拉强度(或实际抗拉强度),psi;

fyp—— 套管管体典型拉伸试样的屈服强度(或实际屈服强度),psi;

Ajc—— 接箍的横截面积,in2;

fc—— 接箍典型拉伸试样的抗拉强度(或实际抗拉强度),psi;

fumnp—— 规定的套管最小抗拉强度(或名义抗拉强度),psi;

fymnp—— 规定的套管最小屈服强度(或名义屈服强度),psi;

fumnc—— 套管接箍材料最小抗拉强度,psi;

d —— 管体内径,in;

W —— 接箍外径,in;

d1—— 机紧状态下与外螺纹接头端面处对应的接箍螺纹根部的直径,in;

ET—— 接箍中径,in;

L7—— 完整螺纹长度,in;

IB—— 手紧位置偏梯形螺纹接箍端面到三角形底部之间的距离,Φ4 1/2 in 规格时取0.4 in,Φ5~13 3/8 in 规格时取0.5 in,规格∧Φ13 3/8 in 时取0.375 in;

Td—— 锥度,规格≤Φ13 3/8 in 时为0.062 5 in/in,规格∧Φ13 3/8 in 时为0.083 3 in/in;

hB—— 偏梯形螺纹高度,0.062 in。

2.2 圆螺纹套管连接强度

圆螺纹套管接头连接强度取管子最后一扣完整螺纹发生断裂、滑脱失效和接箍断裂之中的最小强度值。对特定接箍尺寸,接箍的连接强度可以小于管体。接箍的断裂强度按机紧后外螺纹端部对应的接箍螺纹根部几何尺寸计算的。圆螺纹连接强度公式发表于API Bul PS1255,并被1963 年6 月的标准化会议采纳。公式是根据API 赞助进行的若干拉伸试验结果得到的,拉伸试验在指定钢级和尺寸的短圆和长圆螺纹套管上进行,钢级K55、N80 和P110,管体外径114.30 mm(4 1/2 in)、127.00 mm(5 in)、139.70 mm(5 1/2 in)、168.28 mm(6 5/8 in)、177.80 mm(7 in)、244.50 mm(9 5/8 in)和273.00 mm(10 3/4 in),试样总数为162 根。试验中,14 根管子发生断裂破坏,148 根管子发生滑脱失效。管体断裂公式计算结果与14 根发生断裂破坏的数据吻合较好。而滑脱公式是在分析基础上运用统计方法加以调整来符合数据的。这种分析过程包括接箍性能,但对当时一组试验的分析发现对于标准接箍尺寸,接箍是非临界的。后来进行的试验也允许这些公式用于J55 钢级套管。设计公式中的系数0.95来源于多次回归方程式的统计误差及调整,以允许用最小性能来代替平均性能。圆螺纹套管接头连接强度本质是断裂强度和滑脱强度的最小值。

(1) 极限状态公式。管体极限断裂强度Pj5和接头极限滑脱强度Pj6及接箍极限断裂强度Pj7为:

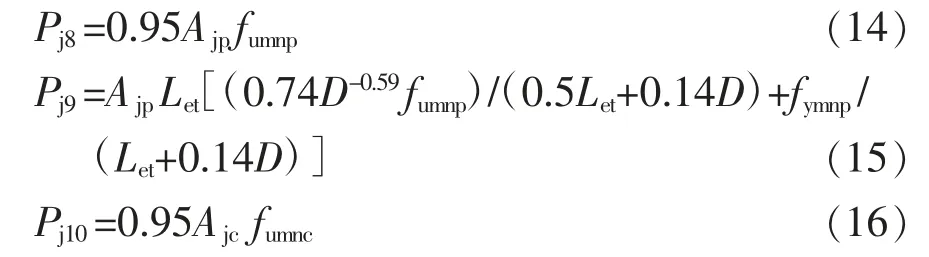

(2) 设计公式。管体设计断裂强度Pj8和接头设计滑脱强度Pj9及接箍设计断裂强度Pj10为:

式中 Ajp—— 最后一个完整螺纹处管子的横截面积,in2;

Let—— 螺纹啮合长度,in;

L4—— 管端至手紧面长度,in;

M —— 接箍端面至手紧面长度,in;

fuc—— 接箍典型拉伸试样的抗拉强度(或实际抗拉强度),psi;

E1—— 手紧面中径,in;

L1—— 外螺纹管端至手紧面的长度,in;

A —— 手紧紧密距,in;

T —— 锥度,取0.062 5 in/in;

H —— 齿高,in;

Sm—— 底削平高度,in。

2.3 不加厚油管螺纹接头连接强度

不加厚油管接头连接强度取决于最后一扣完整螺纹处的强度,其值是屈服强度和最后一扣完整螺纹处的管子横截面面积的乘积。

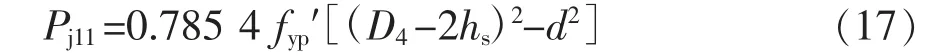

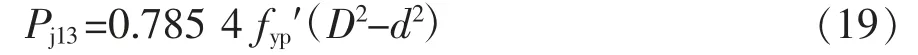

(1) 极限状态公式。不加厚油管接头极限连接强度Pj11为:

(2) 设计公式。不加厚油管接头设计连接强度Pj12为:

式中 fyp′ —— 油管管体典型拉伸试样的屈服强度,psi;

D4—— 油管外螺纹大端直径,in;

hs—— 齿高,每英寸10 牙螺纹为0.055 60 in,每英寸8 牙螺纹为0.071 25 in;

fymnp′ —— 规定的油管最小屈服强度(或名义屈服强度),psi。

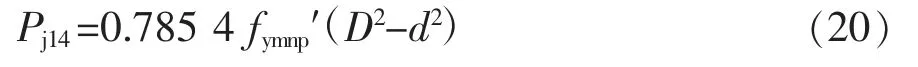

2.4 加厚油管螺纹接头连接强度

由于API 加厚油管的最后一扣完整螺纹截面面积大于管体截面面积,加厚油管接头连接强度取决于管体强度,其值是屈服强度和管体横截面面积的乘积。

(1) 极限状态公式。加厚油管接头极限连接强度Pj13为:

(2) 设计公式。加厚油管接头设计连接强度Pj14为:

3 油套管连接强度计算关键参数讨论

3.1 关键参数讨论

分析可知,油、套管连接强度计算关键参数主要为接箍危险截面、管体危险截面、屈服强度和抗拉强度,可以归结为结构参数(接箍危险截面、管体危险截面)和材料参数(屈服强度和抗拉强度)。

(1) 接箍危险截面计算的讨论。

由以上公式分析可知,不同螺纹接头的接箍危险截面不同,但其本质原理为中径面直径换算为管体端部直径,然后再减去外螺纹上半齿高得到接箍危险截面牙底的直径。然而接箍危险截面计算公式均为理想上扣状态下得到的计算公式,但实际使用过程中,油、套管上扣位置不是固定的,存在偏差。如偏梯形上扣按照位置上扣,最小上扣位置为距离Δ 底边一扣的位置,最佳上扣位置为三角形底边,最大上扣位置为三角形顶点,最大位置和最小位置相差14.33 mm,所以最大上扣位置和最小上扣位置外螺纹管端对应的接箍危险截面不同;圆螺纹是按照上扣扭矩控制的,最大扭矩和最小扭矩相差50%,最大和最小上扣位置正负一扣,轴向距离相差6.35 mm;而对特殊螺纹接头来说,由于台肩扭矩的存在,上扣位置上限有台肩限制,但下限没有限制,下限的上扣位置不确定,其外螺纹起始螺纹对应的接箍危险截面未知。由以上分析可以看出,上扣位置决定了管端位置,而管端位置决定接箍危险截面面积,而实际位置的危险截面面积决定了其断裂强度。

(2) 外螺纹危险截面计算的讨论。

由以上分析可知,不同螺纹接头的管体螺纹危险截面不同,偏梯形螺纹按照管体横截面面积计算,同时增加修正系数;圆螺纹管体基于最后一个完整螺纹处管子的横截面积计算;不加厚螺纹基于最后一扣完整螺纹处管子的横截面积计算;加厚螺纹油管基于管体横截面面积计算,接箍型特殊螺纹加厚油管基于管体横截面面积计算。对于外螺纹来说,偏梯形螺纹和接箍型特殊螺纹接头的危险截面在不完整螺纹尾扣,为了计算方便选择管体计算;不加厚螺纹、圆螺纹和直连型在最后一个完整螺纹齿底处(此处比不完整处横截面积小)。外螺纹危险截面这取决于螺纹特性,同时和加工有关,偏梯形螺纹接头是自然退刀,而圆螺纹接头套管是12°退刀,油管是15°退刀,所以对于圆螺纹来说退刀前的完整螺纹即是最危险截面。

(3) 材料抗拉强度和屈服强度的讨论。

由以上分析可知,不同螺纹接头的连接强度计算所选用的材料屈服强度和抗拉强度有一定的区别,偏梯形螺纹和圆螺纹套管连接强度用材料抗拉强度进行计算,而加厚和不加厚油管及接箍型和直连型特殊螺纹油、套管用材料屈服强度进行计算。

从现场使用角度讲,此种区别主要与油、套管失效的定义有关,套管失效定义为套管不发生断裂即可,油管失效定义为不发生塑性变形即可。对于偏梯形螺纹套管和圆螺纹套管而言,现场施工作业中只要保证不断裂即可,而油管不允许塑性变形的存在,只要有塑性变形存在就认为是失效,所以对于API 油、套管而言,套管连接强度选用材料抗拉强度进行计算,油管选用材料屈服强度进行计算;特殊螺纹接头与API 螺纹接头相比,特殊螺纹侧重于密封性能,而密封性能的评价又是在屈服强度范围内的,故特殊螺纹的连接性能只要大于其屈服强度即可,所以特殊螺纹接头连接强度计算是选用材料屈服强度计算的。

API BC 偏梯形螺纹和API LC 圆螺纹连接强度公式是由实物试验回归出的公式,一般情况下,实物试验连接强度是油、套管断裂或滑脱真实值,如果采用屈服强度计算,与实物试验值存在较大偏差,采用抗拉强度计算与实物试验值接近。对于油管和特殊螺纹而言,其连接强度均是采用危险截面法的理论公式计算的,不是根据试验结果回归出的公式,为了考虑安全系数,采用保守的材料屈服强度计算,而不采用材料抗拉强度计算。一般情况下,油、套管试验值比理论值高很多,采用有限元和全尺寸评价试验验证连接强度时计算公式采用材料抗拉强度计算才能与试验值和有限元分析值接近。

3.2 极限状态公式和设计公式的选择

API BC 偏梯形螺纹和API LC 圆螺纹连接强度极限状态公式与设计公式形式一样,区别在于极限状态公式没有0.95 系数,且极限状态公式均采用材料实际屈服强度和实际抗拉强度;而设计公式采用0.95 系数,且均采用规定最小抗拉强度和规定最小屈服强度。极限状态公式的本质是样品的真实性能,根据测量的材料性能对样品的连接强度做出计算,最大程度地描述单个样品的连接强度。而设计公式基于样品的名义参数对连接强度做出的计算,更侧重于该类型产品的最小连接强度。

3.3 油、套管连接强度计算公式使用条件

对于某确定螺纹接头来说,其断裂强度和滑脱强度是相对的。前面所述不同螺纹接头的计算公式均为理想上扣状态下得到的计算公式,但实际使用过程中,油、套管上扣位置不是固定的,存在偏差。上扣位置决定了管端位置,进而决定接箍危险截面面积,而危险截面面积决定了断裂强度。对于特定的螺纹接头,如果上扣到位,是断裂强度,但如果上扣不到位,可能是滑脱强度,圆螺纹套管的滑脱强度试验和理论比较多,但偏梯形和特殊扣滑脱强度研究还比较少,其滑脱强度只能靠有限元和实物试验进行验证。

综上所述,对不同螺纹接头(重点对API 螺纹接头)的连接强度进行分析讨论,要确定油、套管螺纹接头连接强度,首先要对油、套管接头进行分类,根据不同类型,确定油、套管连接强度计算关键参数,关键参数主要是接箍危险截面、管体危险截面、屈服强度和抗拉强度,根据关键参数计算其连接强度,同时注意极限公式和设计公式的选择以及使用条件,必要时进行全尺寸实物评价试验。

4 结 语

油、套管连接强度计算关键参数主要是接箍危险截面、管体危险截面、屈服强度和抗拉强度。结构参数(接箍危险截面、管体危险截面)与螺纹接头、牙型和上扣位置等有关,材料参数(屈服强度和抗拉强度)与螺纹接头和公式选择类型(设计公式与极限公式)有关。