淬火工艺对110 钢级37Mn5 厚壁钢管组织性能的影响

2020-12-22王锦永张亚彬陈明义王付志陈新和

王锦永,张亚彬,陈明义,王付志,陈新和

(新兴铸管股份有限公司,河北 邯郸 056300)

37Mn5 属于碳素结构钢,以C 和Mn 为主要强化元素,成本低廉;壁厚10 mm 左右的37Mn5 薄壁钢管经不同温度的调质工艺处理后可以获得80钢级或110 钢级的力学性能,在油套管领域广泛应用[1-3]。37Mn5 钢的合金含量低,淬透性差,对于壁厚20 mm 以上的110 钢级37Mn5 厚壁钢管来说,目前还没有研究过其热处理工艺。Cr-Mo 系钢具有淬透性强的特点,调质处理后组织均匀、晶粒细小、强韧性匹配良好,便于工业化生产。因此,目前普遍选用Cr-Mo 系钢调质获得高强度和高韧性,以达到P110 钢级厚壁钢管的性能要求[4-6];但是Cr-Mo 系钢原料价格高,使生产厂家的成本大大提高。

为降低原料成本,本文用现有的生产技术手段来改善和提高37Mn5 钢管的力学性能,并以Φ119 mm×24 mm 规格37Mn5 钢管为试验对象,结合Mn和Cr 元素含量的优化,分别采用浸入内喷方式和外淋内喷方式淬火工艺进行淬火处理,对比不同生产工艺处理后钢管的力学性能和显微组织,并据此提出合适的生产工艺,以期为后续批量生产提供技术支撑。

1 试验材料与方法

1.1 试验材料

新兴铸管股份有限公司通过转炉+炉外精炼工艺冶炼出37Mn5 连铸坯,转炉吨位约25 t,连铸坯公称直径160 mm、长度约3 m。坯料在环形加热炉中加热到1 230~1 260 ℃,经过二辊穿孔机一次变形、精密轧管机二次变形和定径机精整成形生产出Φ119 mm×24 mm×8 000 mm 规格37Mn5钢管[7-11]。37Mn5 试验钢的化学成分(质量分数)见表1。

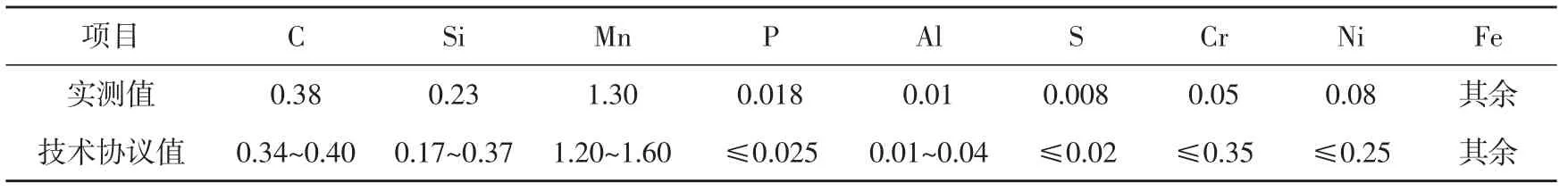

表1 37Mn5 试验钢的化学成分(质量分数) %

1.2 试验方法

钢管完成奥氏体均匀化后,首先采用浸入内喷方式进行淬火,钢管的淬后温度低于40 ℃后进行回火,回火工艺为500 ℃保温110 min。分析采用初始生产工艺生产的37Mn5 钢管的组织和性能,然后根据分析结果,提出改进措施,并通过提高Mn、Cr 元素的含量和采用外淋内喷方式淬火工艺进行验证。

浸入内喷方式淬火工艺:在步进式淬火炉中进行加热,加热到880 ℃后保温100 min;钢管完成奥氏体均匀化后快速出炉,放置到淬火水池上方的旋转拖轮上,在拖轮旋转的作用下开始转动,拖轮旋转速度35 r/min;钢管一侧开启内喷水,内喷水压力0.15 MPa,钢管同时沉入水面以下200~300 mm,在旋转的过程中实现冷却,钢管温度冷却到40 ℃以下时,离开水面。

外淋内喷方式淬火工艺:在步进式淬火炉中进行加热,加热到880 ℃后保温100 min;钢管完成奥氏体均匀化后快速出炉,放置到淬火水池上方的旋转托轮上,在拖轮旋转的作用下开始转动,拖轮旋转速度50 r/min;钢管一侧开启内喷水,内喷水压力0.35 MPa,钢管在旋转的过程中实现冷却,钢管温度冷却到40 ℃以下时,离开水面。

按照GB/T 20066—2006《钢和铁 化学成分测定用试样的取样和制样方法》加工试样,按GB/T 4336—2016《碳素钢和中低合金钢 多元素含量的测定火花放电原子发射光谱法(常规法)》检测化学成分;用德国蔡司Axio Imager A2m 金相显微镜观察微观组织,金相试样的腐蚀选用3.5%硝酸酒精,分析晶粒度时用饱和苦味酸;拉伸试样的标距是40.0 mm,试样直径是8.0 mm,依据GB/T 228—2010《金属材料拉伸试验》进行纵向拉伸性能检测,检测设备型号为SHT5605(60 t);检测冲击功时,沿着钢管轴线方向制取一组3 个试样,试样尺寸55 mm×10 mm×10 mm,V 型缺口,依据GB/T 229—2007《金属材料 夏比摆锤冲击试验方法》进行20 ℃冲击功检测并对检测结果取平均值,检测设备型号是NI300F;硬度试样取自钢管横截面,依据GB/T 230—2018《金属材料 洛氏硬度试验》进行洛氏硬度检测,3 个点取平均值,检测设备型号是TH320。

2 试验结果和分析

2.1 浸入内喷方式淬火工艺对性能的影响

采用浸入内喷方式淬火工艺时,Φ119 mm×24 mm 规格37Mn5 钢管淬火后进入步进式回火炉,在500 ℃保温110 min 进行回火处理。

对于小内孔产品采用浸入内喷方式淬火,由于槽内水对于内喷的干扰作用,以及水的浮力效应,往往导致内喷水的流速、压力降低,钢管和喷嘴间距离扩大,在这些因素的综合作用下,从而致使钢管的冷却速度不均匀,出现严重弯曲。钢管在淬火过程中弯曲,影响转动稳定性,使得冷却速度不均,从而导致性能不稳定。37Mn5 钢管经浸入内喷方式调质处理后,在其不同位置截取力学性能检测试样,进行拉伸性能、硬度和冲击功的检测,检测结果见表2。

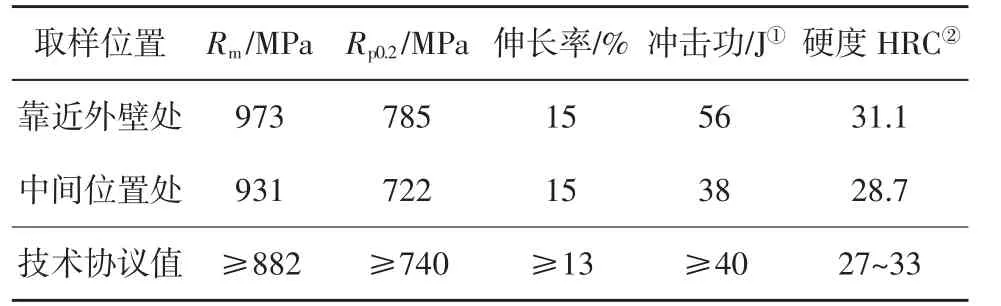

表2 37Mn5 钢管经浸入内喷方式热处理后的力学性能检测结果

从表2 可以看出,37Mn5 钢管从外壁到中间位置的抗拉强度都满足技术指标,但是波动较大,中间位置的抗拉强度比靠近外壁处低了42 MPa,降幅约4.32%;中间位置处的屈服强度不合格,比靠近外壁处低了63 MPa,降幅约8.02%;靠近外壁处的冲击性能合格,中间位置的冲击性能不合格且比外壁处低了18 J;靠近外壁处硬度达到31.1 HRC,中间位置处的硬度仅为28.7 HRC,低于外壁处2.4 HRC,降幅约7.72%。由此可见,从外壁到中间位置的力学性能波动较大,靠近外壁处的综合性能合格,中间位置处的屈服强度和冲击性能不合格。笔者推测,这是因为钢管在淬火过程中未淬透,整个截面的马氏体组织含量不一致:靠近外壁和靠近内壁区域直接与冷却水接触,所以这两处的冷却速度大,获得的马氏体含量多,调质处理后强度和硬度高;壁厚1/2 处的冷却速度小,获得的马氏体含量少,调质处理后强度和硬度低。

2.2 浸入内喷方式淬火工艺对组织的影响

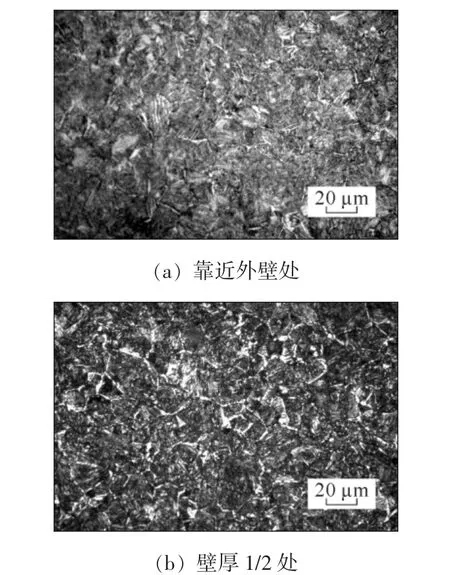

根据力学性能检测数据,分析认为是材料未淬透导致不同位置的组织不一致,从而造成性能差异。为进一步明确原因,在调质处理后的37Mn5钢管上取样,并观察其微观组织。37Mn5 钢管经浸入内喷方式热处理后的微观组织形貌如图1 所示。

图1 37Mn5 钢管经浸入内喷方式热处理后的微观组织形貌

从图1 可以看出,从外壁到内壁组织不一致,靠近外壁区域的组织主要是细小回火索氏体+少量沿晶界析出的条状铁素体;壁厚中间位置的铁素体含量增多,沿着晶界连接成网状分布,并局部析出块状铁素体,其余是回火索氏体。调质处理后组织中存在的较多块状和网状铁素体不是正常的淬火组织,是典型的未淬透组织,会导致材料力学性能降低[12-14]。奥氏体化后淬火冷却时,钢管外表面与水接触的面积最大,散热效果最好,冷却速度最大,淬火后马氏体含量最多。内孔靠一侧内喷头的水量带走热量,壁厚中间位置的热量是通过内外壁往外传输的,因此温度降低的速度最慢,冷却速度最低,淬火组织析出了网状铁素体,回火后保留下来。

2.3 外淋内喷方式淬火工艺对性能的影响

由于浸入内喷方式淬火导致钢管弯曲严重,淬火后无法在斜台架上滚动,在进入回火炉的整个过程,需要人工撬动才能滚动、翻料、入炉。为了减小钢管弯曲,确保生产顺行,同时提高钢管性能的稳定性,提出以下改进措施:①在原37Mn5 材质的基础上,分别提高Mn、Cr 含量到1.5%和0.25%;②改用内喷外淋式淬火;③提高淬火拖轮旋转速度到50 r/min;④内喷水压力提高到0.35 MPa。钢管淬火后温度仍旧控制在40 ℃以下,其余热处理参数与初始的浸入内喷工艺一致。文献[15]提出,提高合金元素含量可以提高材质的淬透性,淬火时材质的冷却速度大于过冷奥氏体连续冷却转变曲线的临界冷却速度时才能获得马氏体组织。

采用新的淬火工艺后,消除了槽内水对于内喷的干扰作用,内喷水的流速和压力得到提高,钢管转速更快,保证了钢管冷却速度更大且温度下降更均匀,淬火后钢管直线度控制较好。采用上述改进措施后,在37Mn5 钢管的不同位置截取力学性能检测试样,进行拉伸性能、硬度和冲击功的检测,检测结果见表3。

表3 采用改进工艺的37Mn5 钢管的力学性能检测结果

由表3 可以看出,生产工艺改进后,37Mn5 钢管从外壁到中间位置的力学性能都满足技术协议要求,且性能检测数值比较接近,波动小;中间位置的抗拉强度比靠近外壁处低7 MPa,降幅约0.07%;中间位置的屈服强度比外壁处低11 MPa,降幅约1.35%;中间位置的冲击功比外壁处仅低4 J;靠近外壁处硬度为31.3 HRC,中间位置处为30.5 HRC,降幅约2.24%。这是因为改进后的成分提高了材质的淬透性,同时外淋内喷淬火工艺提高了钢管的冷却速度和冷却均匀性,新工艺保证了过冷奥氏体顺利越过C 曲线(过冷奥氏体等温转变曲线)鼻尖,实现了奥氏体向马氏体的转变,钢管整个截面内的马氏体组织含量变得一致。

2.4 外淋内喷方式淬火工艺对组织的影响

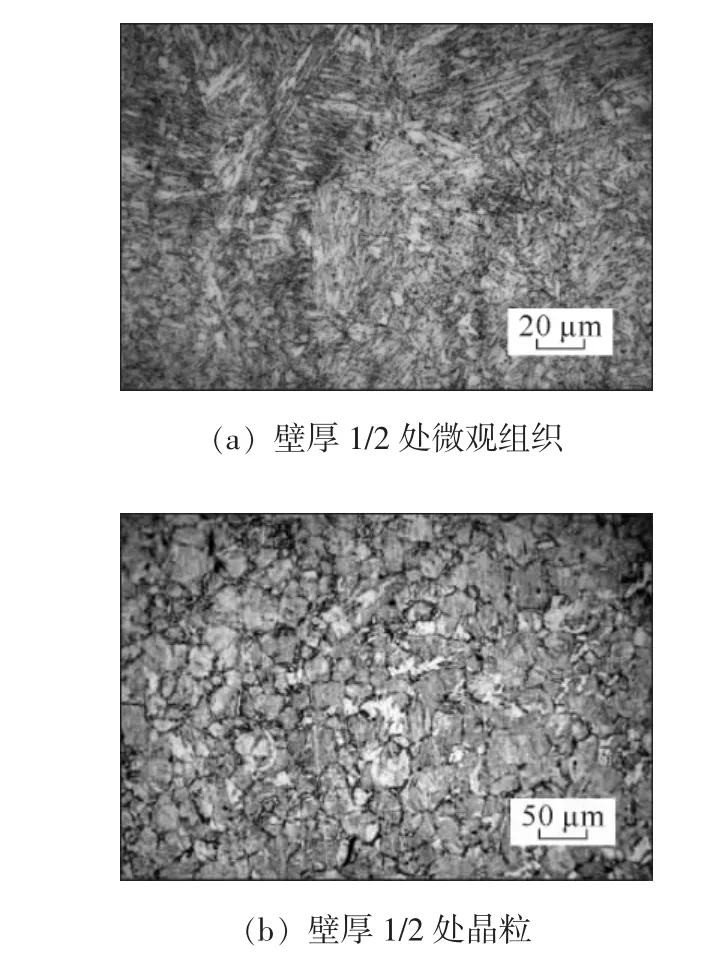

根据改进工艺生产的钢管的力学性能检测数据,分析认为37Mn5 钢管不同位置组织转变一致和充分是性能合格的原因。在调质处理后的37Mn5 钢管上取样,并在显微镜下观察微观组织,组织如图2 所示。

图2 采用改进工艺的37Mn5 钢管的微观组织

从图2 可以看出,37Mn5 钢管组织中的网状铁素体消失,获得了均匀一致的、细小的回火索氏体,碳化物弥散分布,晶粒尺寸均匀,根据GB/T 6394—2017《金属平均晶粒度测定方法》中的截点法测出平均晶粒度为7.0 级。由此说明,采用改进的生产工艺,保证了奥氏体向马氏体转变的充分性,热处理后37Mn5 钢管获得了高强度和高韧性组合性能,其各项力学性能满足了技术指标。

3 结 论

(1) 生产110 钢级厚壁37Mn5 钢管较为适宜的工艺是:将37Mn5 材质中的Mn 和Cr 含量分别提高至1.5%和0.25%;选用外淋内喷方式淬火工艺(880 ℃保温100 min 淬火),并在500 ℃保温110 min 回火;提高淬火拖轮旋转速度到50 r/min;内喷水压力提高到0.35 MPa。

(2) 采用改进的生产工艺处理后,37Mn5 钢管的各项力学性能合格且波动较小,抗拉强度971~978 MPa,屈服强度804~815 MPa,硬度30.5~31.3 HRC,冲击功56~60 J,伸长率15%~16%。

(3) 经过改进的生产工艺处理后,37Mn5 钢管组织中的奥氏体向马氏体转变充分,钢管整个截面的马氏体组织含量变得一致;网状铁素体消失,回火后获得了均匀致密回火索氏体,晶粒尺寸细小均匀,使得回火组织具备了优异性能。