一种可以改善钢管内孔螺旋缺陷的冷拔模具

2020-12-22王家聪刘贤翠韦金钰张嘉根

王家聪,刘贤翠,韦金钰,张嘉根

(徐州徐工液压件有限公司技术中心,江苏 徐州 221004)

钢管冷拔工艺避免了金属的切削加工,使材料利用率大幅度提升,冷拔效率也比车床机加工方式要提高数十倍。正是由于冷拔生产具有高效、节材、低成本等特点,油缸生产时大量采用冷拔钢管。可是,冷拔钢管的质量很大一部分取决于其原材料——热轧钢管,选择满足需要的热轧钢管对提高冷拔钢管的质量特别重要。

连轧管机组生产的钢管表面质量好,可是连轧管机组设备机架多,更换孔型慢,订货批量相对较大。斜轧管机设备具有产品更换孔型快,生产批量灵活的优势,故冷拔钢管多采购斜轧钢管作为原料管。通过斜轧工艺生产的部分热轧钢管内表面存在螺旋形轧痕,热轧管和刮削缸体内孔螺旋如图1 所示,该螺旋影响了冷拔钢管的成品质量[1-4]。该螺旋的特征是:钢管每个横截面的壁厚值都呈正弦曲线变化,而且不对称,钢管截面的中心沿钢管轴向呈螺旋状[5-7]。此类钢管在冷拔及后续的内孔刮削加工中,由于冷拔模具及刮削刀具都是在钢管轴线上下浮动的,所以此内孔螺旋无法通过冷拔和刮削加工消除,使用该冷拔管制造的液压油缸在使用中会产生活塞杆抖动与爬行现象。

本文介绍了一种新型冷拔模具,通过冷拔方法使钢管内孔金属在其横截面方向产生周向流动,改善钢管的内孔金属分布,减轻甚至彻底消除钢管内孔螺旋缺陷。

1 新型冷拔模具设计

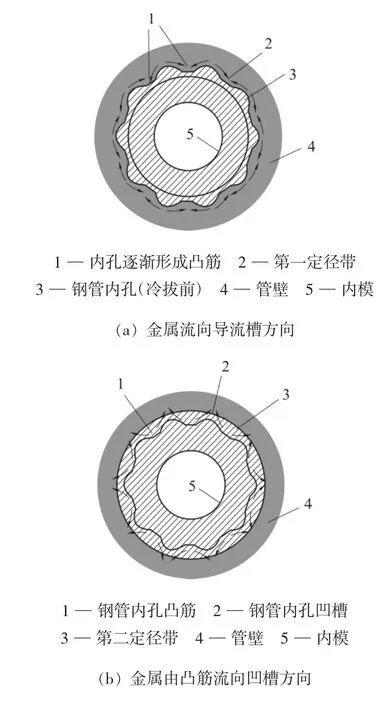

新型冷拔内模如图2 所示。该冷拔模具的内模在第一定径带D2圆周方向上均匀分布多个轴向的导流槽,冷拔时,依据金属在变形过程中会自动流向阻力最小方向的变形原理,金属材料在经过内模带导流槽的第一定径带D2时,会流向导流槽底部方向(图3a),钢管内孔便产生了数条鼓出来的凸筋和数条凹槽,成了钢管内孔金属在圆周方向的第一次流动;当冷拔进行到第二圆柱定径带D1,导流槽底高出来的凸筋被压平(图3b),金属由凸筋流向凹槽方向,在圆周方向进行了第二次流动。两次金属周向流动,都会使壁厚上的金属进行均匀化变形,从而使得钢管的内孔螺旋减轻甚至彻底消失。

图2 设计的新型冷拔内模示意

2 应用示例

新设计的冷拔内模第二定径带直径D1=160 mm,宽度为30 mm;左侧的第一定径带直径D2=157 mm,宽度20 mm,在第一定径带上均匀加工出10 个深度为2 mm 的凹槽,最低处直径D3=153 mm,槽宽20 mm,槽的棱角修磨成圆弧过渡。

冷拔过程中,钢管从内模与外模组成的缝隙里通过,在300 t 拉力作用下,钢管从图2(a)所示的左边开始向右移动,在经过第一定径带D2上10 个凹槽时,钢管会产生10 个宽度20 mm、最高2 mm的波峰与10 个宽度20 mm、最低2 mm 的波谷,此时金属材料会自动向阻力小的方向流动,于是就产生了金属圆周方向的变形。

继续冷拔,钢管移动到第二定径带D1,在减径量3 mm、减壁量1.5 mm 的强大压力作用下,将波峰与波谷压平,金属在从20 mm 宽度的波峰流向20 mm 宽度的波谷,在金属的流动过程中进行了壁厚的二次均匀分配,又一次改善了钢管的螺旋缺陷。

新的冷拔内模产生的均匀化流动是原冷拔模具无法产生的。使用原普通冷拔模具冷拔时,金属只能够在钢管轴向流动,无法产生圆周方向的流动[8-13]。新型冷拔模具使钢管金属同时在轴向、周向产生均匀化变形,达到消除钢管内孔螺旋缺陷的目的。

图3 冷拔过程中金属周向流动示意

3 结 语

新型冷拔模具使钢管金属发生了两次由壁厚处向壁薄处的自由流动,根据金属变形原理,金属在变形过程中,会自动流向阻力最小的方向——材料的最薄处,所以新冷拔模具彻底解决了钢管的周向壁厚偏差产生的螺旋现象。新模具加工出来的钢管,壁厚均匀性更好,内孔螺旋缺陷减轻,内表面质量提高,消除了后续加工过程中液压油缸缸筒的内孔尺寸波动因素和油缸的内孔螺旋现象,杜绝了油缸的抖动、发响现象。此方案只需要制造出一个新型内模,在冷拔生产中使用该新型内模,就可以解决原来的难题,扩大国内斜轧管机的产品应用范围,也可以解决液压油缸缸筒的内孔缺陷问题。目前,“一种可以改善钢管内孔螺旋缺陷的冷拔模具”已经取得专利授权,专利号201721781397.8。