伺服控制技术在喷码机设备中的应用

2020-12-22刘宇翔陈伟巍蔡文利

刘宇翔,陈伟巍,蔡文利,高 璐,谭 赟

(宝鸡石油钢管有限责任公司,陕西 宝鸡 721008)

喷码机设备目前已经是钢管制造、防腐生产线上的重要设备,宝鸡石油钢管有限责任公司(简称宝鸡石油)采用的喷码机设备,其早期设备没有自动识别纠偏系统。喷印钢管时,机器人只是根据钢管规格在理论空间位置进行喷印,而每根钢管由于自身不圆度、直度,以及辊道传输定位等因素造成每次喷印时钢管空间位置都会存在一定的变化,所以经常会因喷头与钢管内、外壁的碰撞损坏设备机构。

新一代喷码机设备在原喷码机机器人前臂上增加伺服控制升降机构,将原来安装在机器人前臂上的喷头等喷印部件安装到伺服控制升降机构上,当机器人以设置好的轨迹在执行喷印任务,伺服控制系统实时动态控制喷头机构升降,从而保证了喷头机构底面与钢管表面始终保持固定间距,既保证了喷版质量,又避免了喷头碰撞到钢管内、外壁而损坏设备机构。

另外,伺服控制升降机构前端部分可以旋转角度,当喷印钢管外壁,喷头机构旋转90°,机器人前臂不再需要完成复杂的旋转动作即可完成喷印任务,而且可喷印的范围更大[1-10]。

1 喷码机喷头机构伺服控制系统的基本构成

1.1 机械结构组成

伺服控制系统如图1 所示。将油墨喷头、黑漆喷头、墨盒、步进电机、传感器等喷印部件安装在升降机构上,升降机构安装在机器人前臂上,伺服电机运行时通过皮带轮传动带动升降机构运行。升降机构前端部分安装步进电机,步进电机运行时可通过皮带轮传动带动喷头机构旋转角度。

图1 伺服控制系统示意

1.2 伺服控制系统硬件组成

伺服控制系统结构如图2 所示。

图2 伺服控制系统结构

1.2.1 主要元器件简介

钢管内壁测距传感器选用SICK 公司的IMA18-10BE1ZC0K 电感式接近传感器,测距范围0~10 mm,精确度0.3 mm,模拟量输出信号0~10 V。

钢管外壁测距传感器选用国内某公司的EA1-M18GU500BS-J 超声波传感器,测距范围0~15 mm,精确度0.3 mm,模拟量输出信号0~10 V(由于碰撞基本是在钢管内壁产生的,外壁发生情况很少,所以外壁测距选用国内某公司生产的传感器)。

PLC 选用西门子S7-200 SMARA(6ES7 288-1ST60-0AA0),PLC 模拟量模块选用EM AM03(6ES7 288-3AM03-0AA0),伺服控制器选用ASDA3 系列,伺服电机选用ECM 系列,步进驱动器及步进电机选用雷赛科技的产品。

1.2.2 控制系统主要运行过程简述

当机器人以设置轨迹执行内、外标志喷印任务,安装在喷头机构上的相应测距传感器实时测量喷头到钢管表面的距离,传感器输出0~10 V 信号至PLC 模拟量输入模块,通过模数转换,模拟量信号转换为数字量信号。再经过程序运算处理,得到喷头的位置偏差,PLC 根据偏差正负及大小,通过模拟量输出模块输出相应的模拟量信号,作为给定速度值输出至伺服控制器,伺服控制器控制伺服电机快速运行,从而实现喷头机构位置的快速动态纠偏,保证喷头与钢管表面距离的相对恒定。

喷印钢管外壁时,PLC 根据外部的喷印动作信号,相应输出高速脉冲信号至步进驱动器,步进驱动器控制步进电机旋转,通过皮带轮传输带动喷头机构旋转相应角度,从而实现外版版面的快速喷印。

2 系统硬件设计

2.1 伺服控制器硬件控制及参数设置

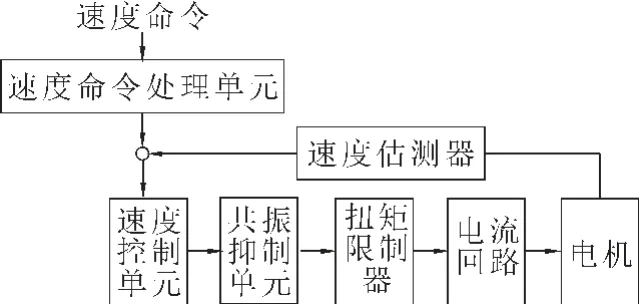

2.1.1 伺服控制系统

伺服控制电气原理如图3 所示。伺服控制器R、S、T 端子为主回路电源输入端,该系统采用单相220 V 供电,只连接R、S 端子。L1、L2 为控制回路电源输入端,采用单相220 V 供电。P1、P2 为直流电抗器输入端,未使用,将其短接。U、V、W为电机接线端,电机带24 V 电磁抱闸及编码器。

图3 伺服控制电气原理

PLC 模拟量输出信号(-10~+10 V)接至驱动器42、44 端子,作为电机的速度控制信号。Q0.6 是PLC 的输出信号,与端子11 形成回路,作为伺服使能信号。端子27、28 是伺服控制器的报警输出信号,接入PLC 输入端。

该驱动器具有多种控制模式,由于各种控制模式所需用到的I/O 信号不尽相同,所以要规划I/O信号的功能,以满足实际应用需求。

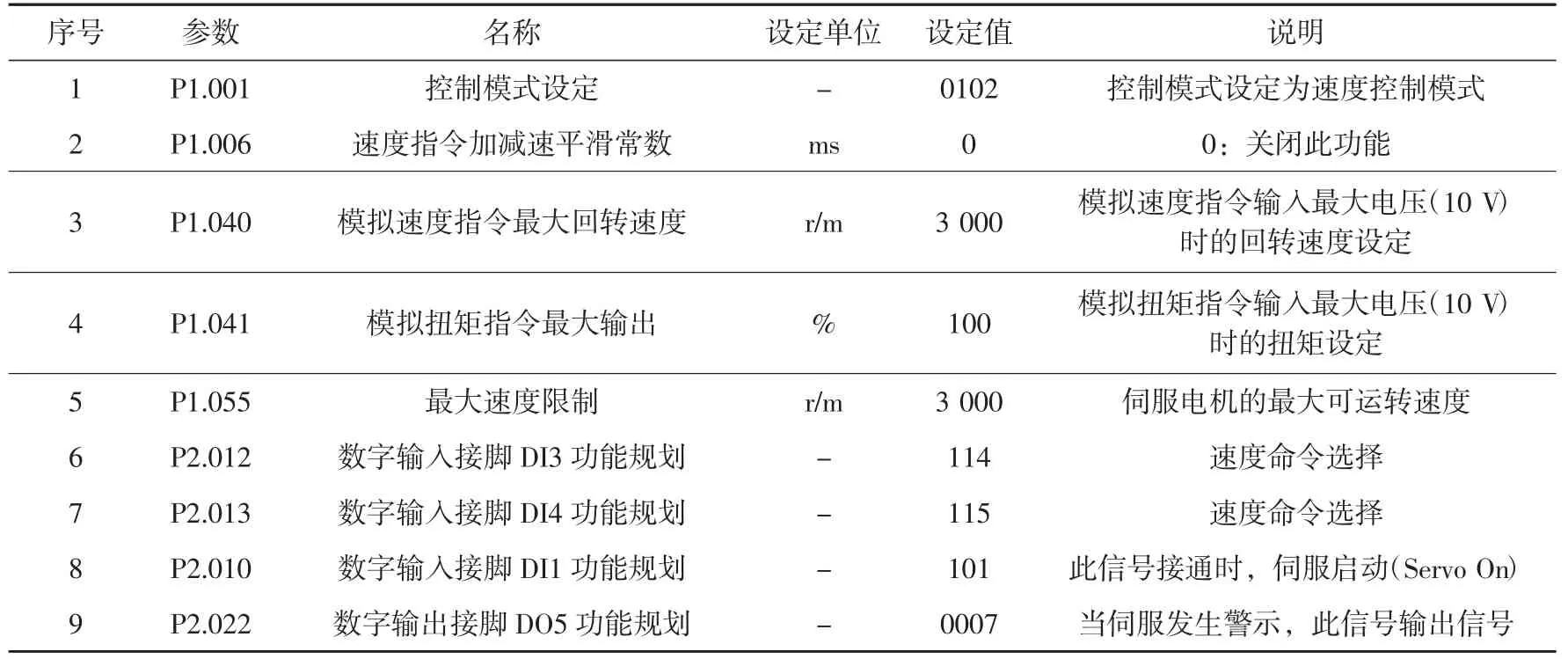

设置P1.001 为“0102”,左起第二位为方向控制,通过设置“0”或“1”以改变电机转向。后两位控制模式设定,设置为“02”表示S 模式,即速度控制模式(命令来源为外部模拟电压/内部缓存器两种来源,可藉DI.SPD0、SPD1 来选择)。

数字输入引脚DI3、DI4(对应内部变量SPD0、SPD1),由参数P2.012,P2.013 来定义,设置P2.012=114,P2.013=115,从而定义DI3、DI4 为内部缓存器速度命令选择,当DI3、DI4 无输入信号,即SPD0=0,SPD1=0,定义命令来源为外部模拟电压。

由PLC 模拟量模块提供外部模拟电压,外部模拟电压除以输入最大电压(10 V),再乘以最大回转速度,结果即为控制电机的目标转速。

伺服控制器基本控制架构如图4 所示。其中,速度命令处理单元是对速度命令进行处理,包含比例器(P1.040)设定模拟速度指令输入最大电压(10 V)时的最大回转速度,以及速度指令加减速平滑常数的设定。速度控制单元则是管理驱动器的增益参数,实时运算供给电机的电流命令。共振抑制单元抑制机械结构发生共振现象。

图4 伺服控制器基本控制架构

速度命令处理单元功能架构如图5 所示,上方路径为内部缓存器命令,下方路径为外部模拟命令,是根据SPD0 与SPD1 的状态(DI3、DI4 有无信号输入)以及P1.001(S 或Sz)来选择。通常为了对命令信号仍有较平顺的响应,此时会需要用到命令平滑器S 曲线及低通滤波器功能。

图5 速度命令处理单元功能架构

2.1.2 台达伺服控制器主要参数设置

台达伺服控制器主要参数设置见表1。

表1 台达伺服控制器主要参数设置

2.2 PLC 控制系统的设计

选用西门子S7-200 SMART 系列PLC,其型号为6ES7 288-1ST60-0AA0。该CPU 具有36 个数字输入点,24 个数字输出点。有3 路高速脉冲输出信号,分别为Q0.0、Q0.1、Q0.3,其最高输出频率均为100 kHz。通过添加模拟量混合模块6ES7 288-3AM03-0AA0 实现模拟量的输入输出功能,其可外接2 路模拟量输入、1 路模拟量输出,符合该系统的设计需要。

PLC 外接2 个测距传感器,分别接至2 路模拟量输入端,通过内部运算输出1 路-10~+10 V 模拟量信号,作为速度信号输出至伺服控制器,控制伺服电机运行。机器人输出信号:机器人原点(I2.0),机器人工作中(I2.1),内标距离调整(I2.2),外标距离调整(I2.3),喷标定位信号(I3.2),分别接入PLC 对应输入点。PLC 输出信号:手/自动(Q0.5),自动启动内标A 端(Q1.0),自动启动内标B 端(Q1.1),自动启动外标A 端(Q1.4),自动启动外标B 端(Q1.5),喷标机构定位完成(Q1.6),输出管端检测(Q2.2),分别接入机器人对应输入端。

Q0.1 根据PLC 程序中的向导设置输出高速脉冲信号,Q0.7 为方向控制信号,分别接至步进驱动器控制端,控制步进电机运行。

3 伺服升降机构自动调整PLC 程序分析

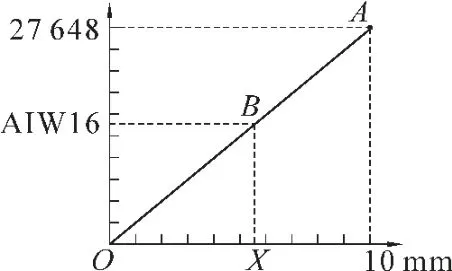

测距传感器输入数字量信号转换为模拟量信号如图6 所示,AIW16、AIW18 分别是内、外标测距传感器的数字量输入值。AIW16 经过SUB_I(整数减法指令)减去修正值(0),差值存入AC0 中,整数AC0 经过I_DI 指令转换为双整数并存入变量VD4 中。双整数VD4 经过DI_R 指令转换为实数并存入变量VD8 中,实数VD8 除以2 764.8 所得值即为内标测距传感器所测得实际距离值,存入VD12 中。

图6 测距传感器输入数字量信号转换为模拟量信号

计算依据:内标测距传感器测距范围0~10 mm,输出信号0~10 V 接入PLC 模拟量输入模块,对应数字量0~27 648,所以可以看做0~10 mm 与数字量0~27 648 成线性比例关系,实际距离值与数字量成线性比例关系如图7 所示。X/10=AIW16/27 648,可得出:X=AIW16/2 764.8=VD12,即内标测距传感器距离钢管表面实际距离值为内标测距传感器数字量值除以2 764.8。外标测距传感器测距范围是0~15 mm,同理可得出,外标测距传感器数字量值除以1 843.2 后即为外标传感器距离钢管表面实际距离值。

图7 实际距离值与数字量成线性比例关系

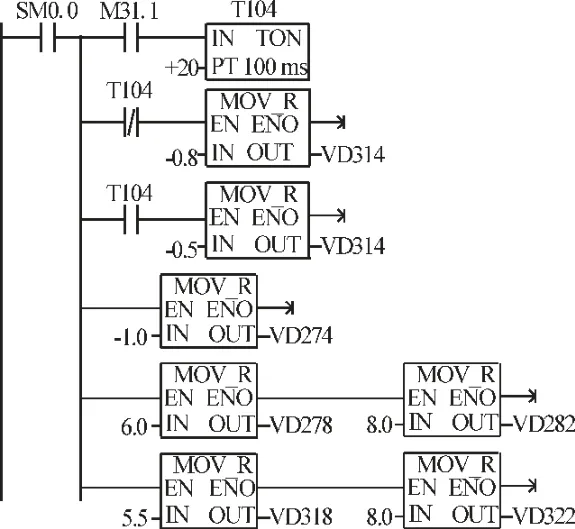

相关变量赋值如图8 所示,主要是给相关变量赋值:斜率1(VD314)赋值-0.8,当喷外标开始(M31.1 闭合)2 s 后,又将-0.5 赋值给VD314;斜率2(VD274)直接赋值-1.0;内喷标距离下限VD278赋值6.0 mm,内喷标距离上限VD282 赋值8.0 mm;外喷标距离下限VD318 赋值5.5 mm,外喷标距离上限VD322 赋值8.0 mm。这些赋值变量在下面的比较修正程序中进行了调用。

图8 相关变量赋值

内、外喷标模拟量距离值进行模数转换并修正如图9 所示,内喷标传感器测得模拟量距离值VD12减去7 mm 后存入VD250,VD250 乘以2 764.8 转换为数字量值存入VD254。VD254 乘以斜率2(VD274)进行数值修正后存入VD262,VD262 取整后存入VD266,VD266 双整型值经过转换变为整型值存入VW270 中。同样,外喷标传感器测得模拟量距离值也经过相同过程处理后将最终数字量值存入VW310 中。

图9 内、外喷标模拟量距离值进行模数转换并修正

当喷头与钢管表面距离7 mm 为最佳距离,用传感器测得距离值VD12 减去7 mm 得到差值,将差值转换为数字量值,并进行数据类型的转换,主要是为了后边的程序比较运算以及PLC 模拟量输出。另外,乘以斜率2(VD274)后,即可通过改变VD274 的正负,改变电机的运行方向;通过改变VD274 的大小,改变电机的运行速度。

根据VW270 运算结果赋值AQW16 变量如图10 所示,内喷标时根据VW270 运算结果赋值AQW16 变量。机器人工作中(M0.0 开点闭合),喷内标动作(M31.0 开点闭合):

图10 根据VW270 运算结果赋值AQW16 变量

(1) 当-27 648≤VW270≤+27 648,差值VW270处于正常范围,将VW270 运算值存入AQW16 中,PLC 模拟量模块输出相应模拟量电压至伺服控制器,控制伺服电机运行;

(2) 当VW270 ∧-27 648,即测距距离值出现小于0 的较大负值(距离很小会出现),此时将-27 648 存入AQW16 中,PLC 模拟量模块输出-10 V 电压至伺服控制器,控制伺服电机以最大速度向上运行;

(3) 当VW270∧+27 648,即测距距离值出现大于27 648 的较大正值(距离很大会出现),此时将+27 648 存入AQW16 中,PLC 模拟量模块输出+10 V 电压至伺服控制器,控制伺服电机以最大速度向下运行;

(4) 当VD278∧VD12∧VD282,即6 mm ∧内喷标测距距离值 ∧8 mm,将0 存入AQW16 中,PLC 模拟量模块无输出,伺服电机不动作;

(5) 当喷内标机器人工作下降沿触发(机器人将停止工作),将0 存入AQW16 中,PLC 模拟量模块无输出,伺服电机不动作;

(6) 当机构下降限位动作,将0 存入AQW16中,同时断开其他回路的速度输入值,PLC 模拟量模块无输出,伺服电机不动作。

外壁喷标时,根据VW310 运算结果,执行与内壁喷标时的相同程序,赋值AQW16 变量,PLC模拟量模块输出相应模拟量电压至伺服控制器,控制伺服电机运行。

4 结 语

喷头机构伺服控制系统2018 年11 月首次在宝鸡石油调试成功并投入使用,该系统机构设计巧妙,控制方法先进、精度高。通过信息交互,与机器人原有控制系统有机融为一体,在机器人工作时实时动态纠偏,无需人工操作。一年多的使用中,该伺服系统性能稳定,未发生设备故障,完全解决了以前喷码机设备故障率高、喷印部件容易损坏的问题,不但减少了维修人员、岗位人员的劳动强度,而且能满足大批量钢管内、外壁喷标的需要。