钢管热处理工艺技术(Ⅰ)

——《热轧无缝钢管实用技术》

2020-12-22成海涛,李赤波,李晓

钢管热处理是指将钢管加热到适宜的温度并保温一定时间,再以不同的方式冷却,达到改变其内部组织结构,获得所要求的性能的工艺过程。根据钢管成分和要求获得的组织不同,采用的热处理工艺各异,一般可分为正火、退火、调质(淬火+回火)、回火等。钢管热处理工艺规程通常用“温度-时间”为坐标的曲线图形来表示。热处理工艺参数包括加热温度、加热速度、加热时间、保温时间和冷却速度等。

1 钢管热处理基本原理

1.1 基本概念

1.1.1 铁的同素异构转变

将铁金属加热至912 ℃以上时,铁就会发生由一种晶格向另一种晶格的转变,即α 铁→γ 铁的转变,这种转变称为同素异构转变。α 铁是体心立方结构,γ 铁是面心立方结构,由于面心立方结构比体心立方结构排列更紧密,二者在相互转化时,体积要发生变化。铁的这一特性是钢铁材料能够通过热处理方法来改变其内部组织,从而改善性能的内在重要因素。

1.1.2 α 固溶体和γ 固溶体

由两种或两种以上的化学成分组成的单一均匀固体晶相称为固溶体。碳和合金元素溶解于α 铁中形成的固溶体叫α 固溶体,或叫铁素体。铁素体晶界圆滑,晶内很少见到孪晶或滑移线,以片状、块状、针状存在于钢中。铁素体是珠光体组织的基础,具有良好的塑性和韧性。碳和合金元素溶解于γ 铁中形成的固溶体叫γ 固溶体,或叫奥氏体。奥氏体一般由等轴的多边形晶粒组成,晶内有孪晶。在铁-碳相图中,奥氏体以高温相存在于临界点A1温度以上,只有在钢中加入足够多的扩大奥氏体相区的化学元素时,如Ni、Mn 等,才可以使奥氏体稳定在室温。奥氏体的致密度高,体积质量比铁素体、马氏体小。因此,钢被加热到奥氏体相区时,体积收缩。冷却时,奥氏体转变成铁素体-珠光体,体积膨胀。奥氏体的点阵滑移系多,易于热加工成型。

1.1.3 钢的临界温度

钢在加热或冷却过程中,其内部组织发生转变的温度叫临界温度,或称临界点。钢管热处理时,经常用到的临界点主要包括:A1、A3(Acm)、Ac1、Ac3(Accm)、Ar3(Arcm)、Ar1等。

A1是指钢加热时,在加热速度非常缓慢的情况下,即所谓平衡状态下,珠光体向奥氏体转变的开始温度;也是钢冷却时,在冷却速度非常缓慢的情况下,即所谓平衡状态下,奥氏体向珠光体转变的终了温度。

A3(Acm)是指亚共析钢(过共析钢)加热时,在加热速度非常缓慢的情况下,即所谓平衡状态下,亚共析钢的铁素体(过共析钢的渗碳体)向奥氏体转变的终了温度。也是冷却时,在冷却速度非常缓慢的情况下,即所谓平衡状态下,奥氏体向亚共析钢的铁素体(过共析钢的渗碳体)转变的开始温度。

但在实际生产中,不可能出现平衡状态下的加热和冷却情况。无论是加热时的珠光体向奥氏体转变的开始温度和终了温度,还是冷却时的奥氏体向珠光体转变的开始温度和终了温度,都与平衡状态下的转变温度有滞后现象,即钢中各相的转变温度在加热时要稍高于平衡状态下相图所对应的相变温度,在冷却时要稍低于平衡状态下相图所对应的相变温度。因此,用Ac1和Ac3(Accm)来分别表示实际生产时,在不平衡的加热状态下,珠光体向奥氏体转变的开始温度和终了温度;用Ar3(Arcm)和Ar1分别表示实际生产时,在不平衡的冷却状态下,奥氏体向珠光体转变的开始温度和终了温度。Ac1略高于A1,Ac3(Accm)略高于A3(Acm),二者之差与加热速度成正比;Ar1略低于A1,Ar3(Arcm)略低于A3(Acm),二者的温度差与冷却速度成正比。

1.2 理论基础

1.2.1 铁-碳平衡相图

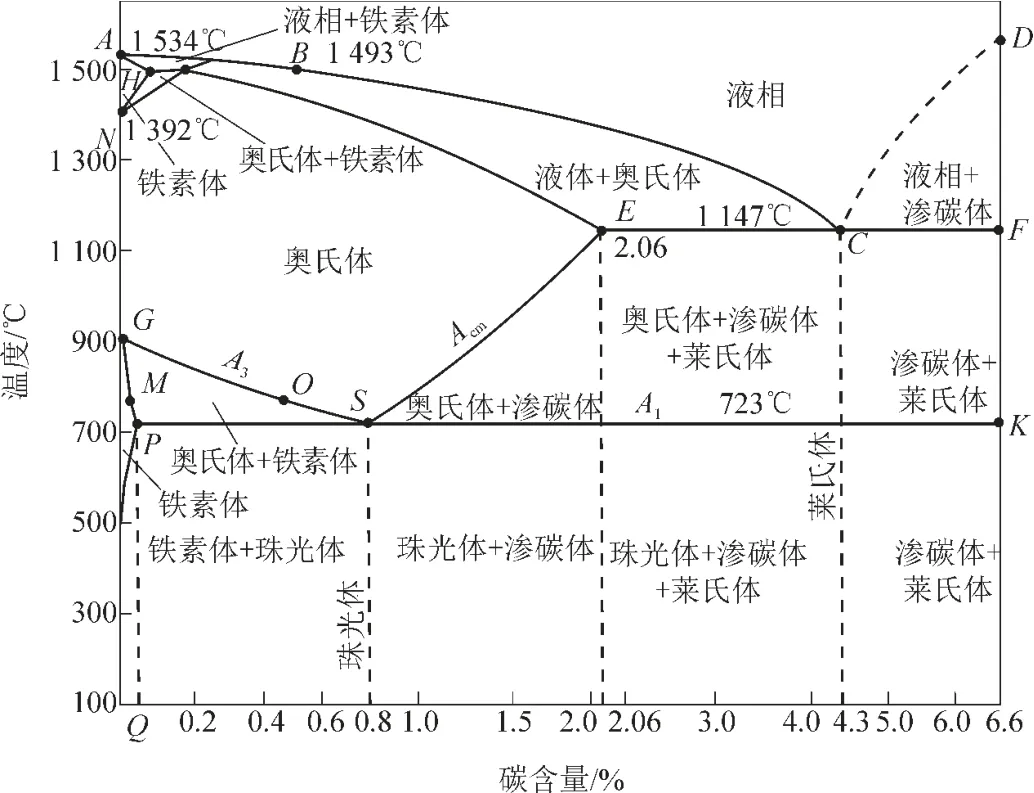

铁-碳平衡相图或铁-碳相图(图1)是以温度为纵坐标,碳含量为横坐标,在平衡状态下,以Fe-C 系和Fe-Fe3C 系为组元的二元合金在不同碳含量、不同温度状态下所呈现的相和这些相之间的平衡关系。它是研究平衡状态下,铁-碳合金的成分、组织与性能的基础,为制定钢铁材料在铸造、热加工及热处理时的温度工艺参数,提供了重要依据。

图1 铁-碳平衡相图

由于铁-碳平衡相图是铁-碳合金在平衡状态时的组织组成图,它只能说明铁-碳合金在极其缓慢的加热和冷却过程中,相组织、成分、温度及其之间的相互关系。对于合金钢而言,因添加了其他合金元素,与铁-碳平衡相图不完全一样。因此,这种理论状态下的铁-碳平衡相图与实际生产之间存在较大差别。如果在确定钢管热处理工艺制度时,只是直接从铁-碳平衡相图上,根据碳含量来选取温度,是不够精确的。所以,铁-碳平衡相图中相组织和成分所对应的温度只能作为参考,而不能直接使用热处理工艺参数。在制订热处理工艺参数时需要根据工程实际,参考相关手册中的温度参数。

1.2.2 过冷奥氏体等温转变图

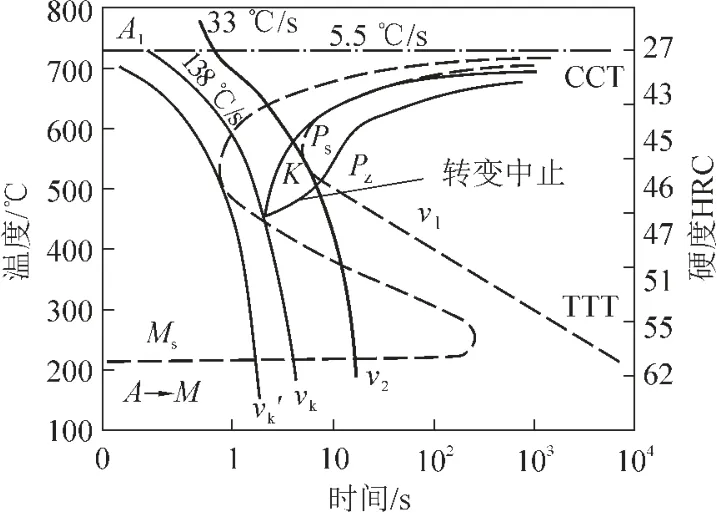

过冷奥氏体等温转变图(简称TTT 图),又称奥氏体等温转变曲线(简称S 曲线或C 曲线),如图2 所示。它是钢中过冷奥氏体转变产物和转变量与温度、时间关系的综合动力学曲线图。它描绘出某一成分的钢加热形成奥氏体后,在以不同冷却制度冷却下来的过程中,随着时间和温度的改变所发生的分解现象。

过冷奥氏体等温转变图以温度为纵坐标,以时间的对数值为横坐标。图上标有钢的化学成分、原始金相组织或状态、奥氏体化温度及保温时间、奥氏体的实际晶粒度等,并绘有转变开始、终了或停止转变的温度-时间曲线,有时也标明不同转变产物的硬度和转变量的百分数等。图上一般标有钢的平衡临界温度A1和A3或升温临界温度Ac1和Ac3,马氏体转变开始及终了温度Ms和Mf,或者还有贝氏体转变开始温度Bs等。

过冷奥氏体等温转变图对了解钢在奥氏体化后的冷却过程中,所发生的变化具有重要意义。从等温转变图上,可以大致估计钢的淬透性和奥氏体化后,在不同温度下分解转变的产物及其性能等。

当钢的成分、奥氏体化条件、形变和应力状态不同,TTT 图的形状和在温度-时间坐标中的位置有很大的差异。但是,转变的基本规律大致相同,都有3 个等温转变区:高温为珠光体转变区、中温为贝氏体转变区、低温为马氏体转变区。

1.2.3 过冷奥氏体连续冷却转变图

过冷奥氏体连续冷却转变图,简称CCT 图(图3),反映奥氏体钢以不同冷却速度连续冷却时,其组织转变开始及终止的温度与时间的关系;也显示出钢在不同连续冷却条件下,得到的组织和相应的硬度。

图2 过冷奥氏体等温转变曲线

图3 过冷奥氏体连续冷却转变曲线

与TTT 图类似,当钢的成分和奥氏体化的条件、形变和应力状态不同,过冷奥氏体连续转变图的形状和位置有差异,但其转变的基本规律大致相同,即以大于临界冷却速度(致使全部马氏体化的最小冷却速度)连续冷却,可抑止珠光体及贝氏体转变,而全部发生马氏体转变,转变温度比等温转变时低,所需时间也长。在连续冷却条件下,共析碳钢只有珠光体转变而无贝氏体转变,过共析碳钢多一个碳化物析出区,亚共析碳钢多一个铁素体和贝氏体转变区。

由于冷却条件的不同,过冷奥氏体的连续冷却转变不同于等温转变。连续冷却过程要先后通过各个转变温度区;因此,可能会先、后发生几种转变。而且,冷却速度不同,发生的转变和转变的相对量也不同,因而得到的组织和性能也不同。所以,连续冷却转变就显得复杂一些,转变的规律性也不像等温转变那样明显,形成的组织也不容易区分。

过冷奥氏体连续转变图反映了在连续冷却条件下,过冷奥氏体的转变规律,是分析转变产物的组织与性能的依据,也是制订热处理工艺的重要参考资料。在连续冷却过程中,过冷奥氏体同样会发生在等温转变时所发生的几种转变,即珠光体转变、贝氏体转变和马氏体转变,不会出现新的、在等温冷却转变时没有发生的转变;而且各个转变的温度区也与等温转变时大致相同。但连续冷却时,过冷奥氏体是在一个温度范围完成组织转变的,其组织的转变很不均匀,先转变的组织较粗,后转变的组织较细,往往会得到几种组织的混合物。

2 钢管热处理工艺

2.1 正 火

正火(又称常化处理)是指将钢管加热到临界温度Ac3以上30~50 ℃,并保温一段时间,获得均匀一致的奥氏体晶粒后,从炉中取出,在空气中冷却的一种热处理工艺。为了提高冷却速度,有时也会采用喷水、喷雾或吹风冷却。钢管正火的目的是细化晶粒、改善组织(消除混晶和使碳化物分布均匀)、调整(一般为提高)硬度、去除内应力、稳定尺寸、防止变形与开裂。正火与退火的不同点是正火的冷却速度比退火的冷却速度稍快。因而正火组织要比退火组织更细一些,其机械性能有所提高,生产成本也有所降低。因此,在保证不因冷却速度快而造成钢管质量缺陷时,应尽可能采用正火工艺来代替退火工艺。

实际生产中,不同规格(冷却条件的差别)和不同化学成分(临界冷却速度的差别)的钢管,正火后的组织会存在差别,可以是各种粗细的珠光体、贝氏体或它们的混合组织。对于一些临界冷却速度很小的钢种,为防止正火后钢中的内应力太大和硬度过高,根据具体情况,通常还需要进行一次回火热处理。

2.2 退 火

退火是指把钢管缓慢加热到一定温度,保持足够时间,然后以适宜的速度冷却(有时是缓慢冷却,有时是控制冷却),以期获得近似平衡态组织的一种热处理工艺。钢管退火的目的是降低硬度,改善切削加工性、消除残余应力,稳定尺寸,减少变形与裂纹倾向、细化晶粒、调整组织、消除组织缺陷等。

退火工艺随目的的不同而有多种。如:完全退火、不完全退火、等温退火、均匀化退火、球化退火、去应力退火和再结晶退火等。图4 所示为不同的退火工艺在铁-碳相图中的温度位置。图5 所示为不同退火工艺之间的温度关系。

图4 不同退火工艺在铁-碳相图中的温度位置

(1) 完全退火。

图5 不同退火工艺之间的温度关系

完全退火又称重结晶退火,一般简称为退火。它是指将钢管缓慢加热到Ac3(亚共析钢)或Accm(共析钢或过共析钢)以上30~50 ℃,保温适当时间,然后缓慢冷却下来的一种热处理工艺。通过加热过程中发生的珠光体(或者还有先共析铁素体或渗碳体)转变为奥氏体(第一次相变重结晶),以及冷却过程中发生的与此相反的第二次相变重结晶,形成晶粒较细、片层较厚、组织均匀、没有内应力的珠光体(或者还有先共析铁素体或渗碳体)稳定组织。

(2) 不完全退火。

不完全退火是将钢管加热到上、下临界温度之间,通常稍高于下临界温度(亚共析钢的加热温度在Ac1~Ac3,过共析钢的加热温度在Ac1~Accm),达到不完全奥氏体化,保温一定时间后再缓慢冷却的一种热处理工艺。不完全退火的目的是细化组织和降低硬度。

(3) 等温退火。

等温退火是将钢管缓慢加热到Ac3(亚共析钢)或Ac1(共析钢和过共析钢)以上30~50 ℃,保温一段时间,使钢奥氏体化,然后迅速移入稍低于A1以下温度的另一炉内,等温保持到奥氏体全部转变为片层状珠光体(亚共析钢还有先共析铁素体、过共析钢还有先共析渗碳体),再以任意速度冷却下来(通常是钢管出炉,在空气中冷却)的一种热处理工艺。等温保持的大致温度是在所处理钢种的等温转变图中A1至珠光体转变鼻尖温度这一区间,具体温度和时间主要根据退火后所要求的硬度来确定。等温时的温度不可过低或过高。若过低,退火后的钢管硬度偏高;若过高,则需要延长等温保持时间且退火后的钢管硬度偏低。

等温退火的目的与完全退火基本相同,但工艺操作和所需设备都比完全退火复杂。它主要应用于过冷奥氏体在珠光体型相变温度区间转变十分缓慢的合金钢。等温退火的生产周期较完全退火时短,可提高生产效率,并且能获得更为均匀的组织和性能。等温退火也可用于钢的热加工过程,例如,当空冷淬硬性合金钢由高温空冷到室温,中心部位转变为马氏体的时候,已经发生了马氏体相变的外层就有可能出现裂纹。如果将这类钢的热钢锭或钢坯直接放入700 ℃左右的等温炉内,等温到珠光体相变完成后,再出炉空冷,则可避免裂纹的产生。

含β 相稳定化元素较高的钛合金,其β 相是相当稳定的,容易被过冷。过冷的β 相,等温转变动力学曲线与钢的过冷奥氏体等温转变图相似。为了缩短钛合金完全退火的生产周期并获得更细、更均匀的组织,亦可采用等温退火。

(4) 扩散退火。

扩散退火又称均匀化退火,常用于钢锭或连铸坯。它是将钢锭或连铸坯加热到固相线温度以下的某一较高温度,长时间保温,然后缓慢冷却下来的一种热处理工艺。扩散退火的目的是使钢中的合金元素发生固态扩散,以减轻晶粒尺度内的化学成分的不均匀性(晶内偏析或枝晶偏析)。扩散退火的温度之所以如此之高,是为了加快合金元素的扩散,尽可能缩短保温时间。合金钢的扩散退火温度远高于Ac3,通常是1 050~1 200 ℃。

(5) 球化退火。

球化退火是将钢管加热到稍低于或稍高于Ac1的温度,或者使温度在A1上下周期变化,然后再缓慢冷却下来的一种热处理工艺。其目的在于使珠光体内的片状渗碳体以及先共析渗碳体都变为球粒状,均匀分布于铁素体基体中(这种组织称为球化珠光体)。具有这种组织的中碳钢和高碳钢,其硬度低、切削性好、冷变形能力大。对工具钢来说,这种组织是淬火前最好的原始组织。

(6) 去应力退火。

去应力退火是将钢管加热到Ac1以下的适当温度(非合金钢在550~600 ℃),保温一定时间后,随炉冷却的一种热处理工艺。去应力退火的加热温度低,在退火过程中无组织转变。其目的是消除钢管的残余应力,稳定尺寸和形状,减少钢管在切削加工和使用过程中的变形和开裂倾向。

(7) 再结晶退火。

再结晶退火是指将经过冷变形加工的钢管加热至再结晶温度以上,保温一段时间后空冷,使已经发生了变形的晶粒发生再结晶,得到均匀一致的等轴晶粒的一种热处理工艺。其目的是通过再结晶,降低钢管强度,提高其塑性,恢复其变形能力。

2.3 淬 火

淬火是指将钢管加热到临界温度(亚共析钢Ac3,过共析钢Ac1)以上30~50 ℃,保温一段时间,使之全部奥氏体化后,以大于临界冷却速度的冷速快速冷却到Ms以下(或Ms附近等温),使其发生马氏体(或贝氏体)转变的一种热处理工艺。根据钢种的不同,常用的有水冷淬火、油冷淬火、淬火液淬火和空冷淬火等。

钢管淬火希望得到的组织是马氏体,以便在适当的回火温度下获得良好的综合性能。但在实际生产中,受钢种淬透性、钢管壁厚以及淬火冷却速度等因素的影响,一般淬火后的钢管组织难以达到完全的马氏体,尤其是厚壁钢管的管壁中心处常有少量铁素体、贝氏体及残余奥氏体。

(1) 淬火温度。

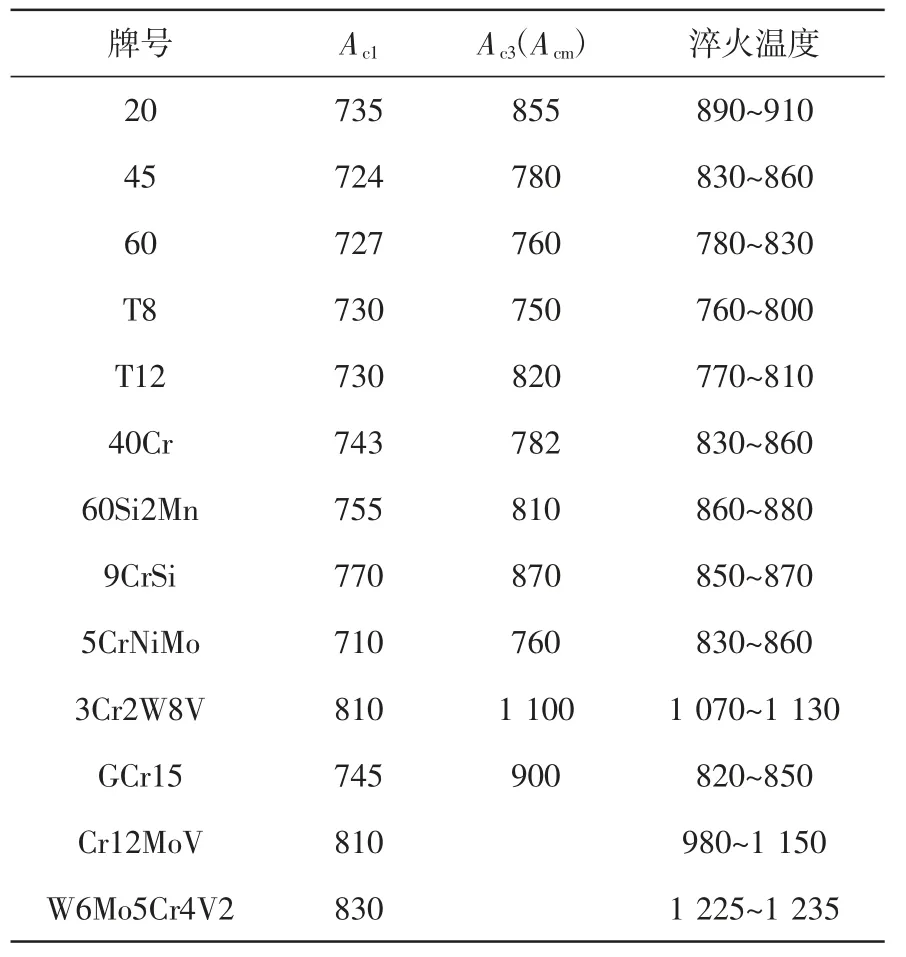

淬火温度的确定是以钢的相变临界点为依据的。加热时,要保证钢中形成细小、均匀的奥氏体晶粒,以便淬火后获得细小的马氏体组织。部分碳素钢和合金钢的淬火温度见表1。

表1 部分碳素钢和合金钢的淬火温度 ℃

(2) 保温时间。

保温时间的长短应以钢管内部温度均匀和淬火后能获得良好的淬火组织为原则,既要保证全部奥氏体化,又要防止晶粒过分长大。奥氏体晶粒宜控制在5~8 级以上。

(3) 冷却速度。

冷却速度的选择应考虑以下两个因素:一是为了使钢管表面与心部都能淬成马氏体组织,冷却速度必须大于钢的临界冷却速度,且冷却速度大一些为好;二是如果冷却速度太快,钢管内部由于热胀冷缩不均匀,会造成内应力,可能使钢管变形或开裂。因而要合理选择淬火介质和冷却方式。

一般来说,过冷奥氏体最不稳定的温度区域在400~650 ℃。因此,合理的淬火冷却过程是:650℃以上温度时,可采用较低的冷却速度;400~650℃应当加大冷却速度,实现快冷;400 ℃以下,特别是通过马氏体转变区间时,冷却速度应缓慢,以防止过大的组织应力和热应力。

(4) 淬火介质。

钢在各温度区间的冷却速度取决于所用冷却剂的特性和冷却方式。常用冷却剂的冷却速度见表2。

表2 常用冷却剂的冷却速度 ℃/s

若以静止水的冷却强度为1 计,常用冷却剂在静止和不同搅动程度下的冷却强度见表3。

表3 常用冷却剂在静止和不同搅动条件下的冷却强度

2.4 回 火

回火是指将淬火后或正火后的钢管加热到临界温度Ac1以下的某一温度,并保温一定时间,再以适宜的速度冷却到室温的一种热处理工艺。回火的目的是消除钢管淬火或正火过程中产生的残余应力,防止变形和开裂;增加钢的塑性和韧性。回火过程中,会发生以下几种变化:碳偏聚导致晶格缺陷、碳化物沉淀、残余奥氏体转变、马氏体回复和再结晶。回火时,随着回火温度的升高,马氏体将转变成回火马氏体、屈氏体及索氏体。

回火分低温回火(加热温度为150~250 ℃)、中温回火(350~500 ℃)和高温回火(500~650 ℃)。制定回火工艺时要特别注意钢管的回火脆性,包括低温回火脆性和高温回火脆性。

(1) 低温回火脆性。

钢在250~400 ℃回火时发生的回火脆性叫低温回火脆性。钢管已经发生了低温回火脆性之后,不能用重新加热的方法予以消除。因此,又将低温回火脆性称为不可逆回火脆性。钢管淬火后在250~400 ℃回火时,渗碳体在原奥氏体晶界或在马氏体界面上析出,形成薄壳状碳化物是导致发生低温回火脆性的原因。合金元素Mn、Cr 会加剧脆化倾向,钢中加入Mo 或者降低P、Sb、Sn 等杂质元素含量,可以改善低温回火脆性,加入Si 可以扩大发生脆化的温度范围,使钢管的回火温度提高到300~320 ℃。

(2) 高温回火脆性。

钢管在450~550 ℃回火,或在600 ℃以上温度回火,并在450~550 ℃缓慢冷却所发生的脆性叫高温回火脆性。高温回火脆性的发生与保温时间无关,而与冷却速度有关。如果将钢管重新加热到600 ℃以上温度后快速冷却,则可减轻或避免其脆性。因此,高温回火脆性又叫做可逆回火脆性。

影响钢管高温回火脆性的因素主要有3 个:

一是化学成分。已经证明,钢中P、Sn、Sb、As、S、B 等杂质元素在500~550℃温度,会向原奥氏体晶界偏聚,产生高温回火脆性;Ni、Mn 等合金元素可以和P、Sb 等杂质元素发生晶界协同偏聚,Cr 元素会促进这种协同偏聚,导致晶界的断裂强度降低,而产生高温回火脆性。抑制高温回火脆性的元素有Mo、W、V、Ti,这些元素的加入量有一最佳值,超过最佳值后抑制效果会变差,稀土元素也有类似的作用。

二是热处理工艺。高温回火脆化的过程,是一个受扩散控制且发生于晶界并使晶界弱化的可逆过程;因此,回火的温度和时间都会对钢管的脆性产生影响。回火温度在550 ℃左右,钢管的脆化速度最快;回火温度低于550 ℃时,脆化温度越低,脆化的速度越慢,但能达到的脆化程度越大;回火温度高于550 ℃时,随着等温温度的升高,脆化速度变慢,能达到的脆化程度也降低。当温度一定,随着回火等温时间的延长,脆性不断增加。

三是组织。一旦发生高温回火脆性,钢管在回火前的原始组织以马氏体的回火脆性最为严重,贝氏体次之,珠光体最轻;而原奥氏体晶粒越细,高温回火脆性越轻。

2.5 调 质

钢管调质热处理是指淬火加高温回火的热处理工艺。调质热处理可以使钢管的性能得到很大程度的改善,获得良好的综合性能,其强度、塑性和韧性都较好。

淬火是第一步工序,淬火温度依钢的成分而定,淬火介质和冷却速度根据钢管的淬透性和尺寸选择,冷却速度要保证淬火后的组织为马氏体,并防止产生淬火裂纹。一般来讲,钢管淬火的介质有水、空气、油和淬火液,其中水淬火最为普遍。水淬火的方式包括:浸淬、浸淬加内轴流、喷淋、喷淋加内轴流等。

高温回火是第二步工序,因钢管淬火后的内应力大,脆性大,必须进行回火,以便消除应力,增加韧性,调整强度。回火是调整钢管力学性能的最重要工序。力学性能随回火温度变化的曲线称之为钢的回火曲线,可以作为选择钢管回火温度的依据。对某些合金调质钢管的高温回火,要防止出现高温回火脆性。