高瓦斯松软煤层钻孔加固密封技术研究

2020-12-22杨计先程仁辉

杨计先,程仁辉,张 超

(1.山西潞安环保能源开发股份有限公司 漳村煤矿,山西 长治 046000;2.西安科技大学 安全学院,陕西 西安 710054)

随着我国煤矿开采深度的不断增加,矿井瓦斯灾害日趋严重。预抽煤层瓦斯对解决瓦斯灾害问题起着重要的作用[1,2]。高瓦斯松软煤层钻孔由于煤质较为松软,受钻进扰动钻孔成孔退出钻头后极易在孔口位置发生钻孔的坍塌变形,导致瓦斯抽采管难以送入钻孔指定位置,无法完成钻孔的有效密封。我国众多学者在高瓦斯松软煤层的钻孔密封技术方面有了很深的研究。周福宝、孙玉宁教授[3,4]针对钻孔有效抽放期缩短的技术难题,首次提出二次封孔方法运动的数学模型,基于多物理场耦合理论建立了孔内漏气和孔边裂隙漏气的数学模型,重点介绍了囊袋注浆封孔和二次封孔两种封堵裂隙的新技术及应用效果;孙志东[5]分析了四种钻孔漏气的原因,提出了相应的封孔措施,研制了四种囊袋式注浆封孔器和封孔配套装置;翟成[6]分析了上行钻孔密封段的三种泄漏方式,明确了上行钻孔封孔段的失效机制,并提出了上行钻孔钻屑自封孔方法;鲁忠良[7]分析了松软突出煤层钻孔失稳塌孔的原因,提出全长筛管护孔及带压封孔技术;张超[8]针对高瓦斯松软煤层封孔段易失稳且钻孔密封难的问题,基于主动式密封“固封液,液封气”的原理,发明了加固封孔段和动态密封一体化的新型密封技术及方法;丁红[9]基于煤岩体力学和渗流力学理论,分析顺煤层钻孔瓦斯流动特性并确定瓦斯抽采控制因素;张驰[10]等研究了煤层裂隙发育主方向及其与构造应力的关系,测试获得了沿主裂隙不同角度时煤样渗透率的变化规律;魏杰[11]结合孔壁煤体应力场弹塑性分析及渗流场分析结果,构建了综合考虑有效应力变化、煤基质解吸收缩效应的渗透率动态模型;白明锴[12]通过ZKXG30矿用钻孔成像轨迹检测装置窥视穿层钻孔内部岩石特性,发现孔口以上小范围岩石裂隙发育,大部分裂隙不发育,根据钻孔内岩石裂隙的发育情况,对封孔方式进行改进;范育青[13]提出了一种双胶囊配合带压粘液的封孔新技术,对双胶囊中间段进行了加长加粗的改进,增加了密封段长度,从而提高了瓦斯抽采浓度;魏仕平、吴海进[14]为提高瓦斯抽采钻孔封孔效果,研发了瓦斯抽采钻孔纯注水式封孔器,采用“以固体封胶体、以胶体封液体、以液体封气体”的三重密封。姚振东、杨栋[15]为了探究抽采钻孔漏气机理,对钻孔周围力学模型进行分析,建立钻孔漏气量模型,通过算例分析钻孔漏气量影响因素,在此基础上,提出囊袋式注浆封孔工艺进行工程实践,并取得了良好的抽采效果。目前,在钻孔的密封方面已经取得了很高成就,然而针对钻孔的孔口坍塌、变形问题一直没有很好的解决,针对此问题,本文通过采用钻孔的新型加固密封技术解决钻孔的失稳变形问题,并在古城煤矿进行了现场验证,取得了良好效果。

1 钻孔封孔段失稳理论分析

1.1 孔周裂隙场应力及位移

为了研究钻孔周围裂隙场的应力及位移情况,首先对钻孔进行受力分析,钻孔是一个圆柱体,在进行受力分析时,假想钻孔周围受力均匀,为轴对称受力,此时可以得到钻孔的平衡微分方程:

几何方程:

物理方程:

式中,εr为径向应变;εθ为切向应变;u为径向位移,m;σr为径向应力,MPa;σθ为切向应力,MPa;E为煤体的弹性模量,MPa;μ为煤体的泊松比;r为距钻孔中心的距离,m。

1.1.1 弹性区应力及位移

在弹性阶段,岩体变形服从胡克定律,屈服时满足Mohr-Coulomb准则,即:

另外,有:

σr+σθ=2p0

(7)

根据几何方程及弹性区内极限求解,可以得到弹性区内钻孔周围煤体的位移:

1.1.2 塑性区应力及位移

塑性区煤体位移:

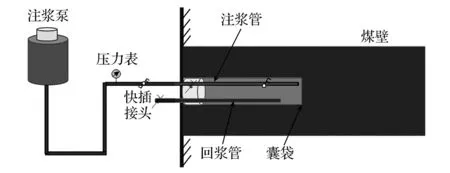

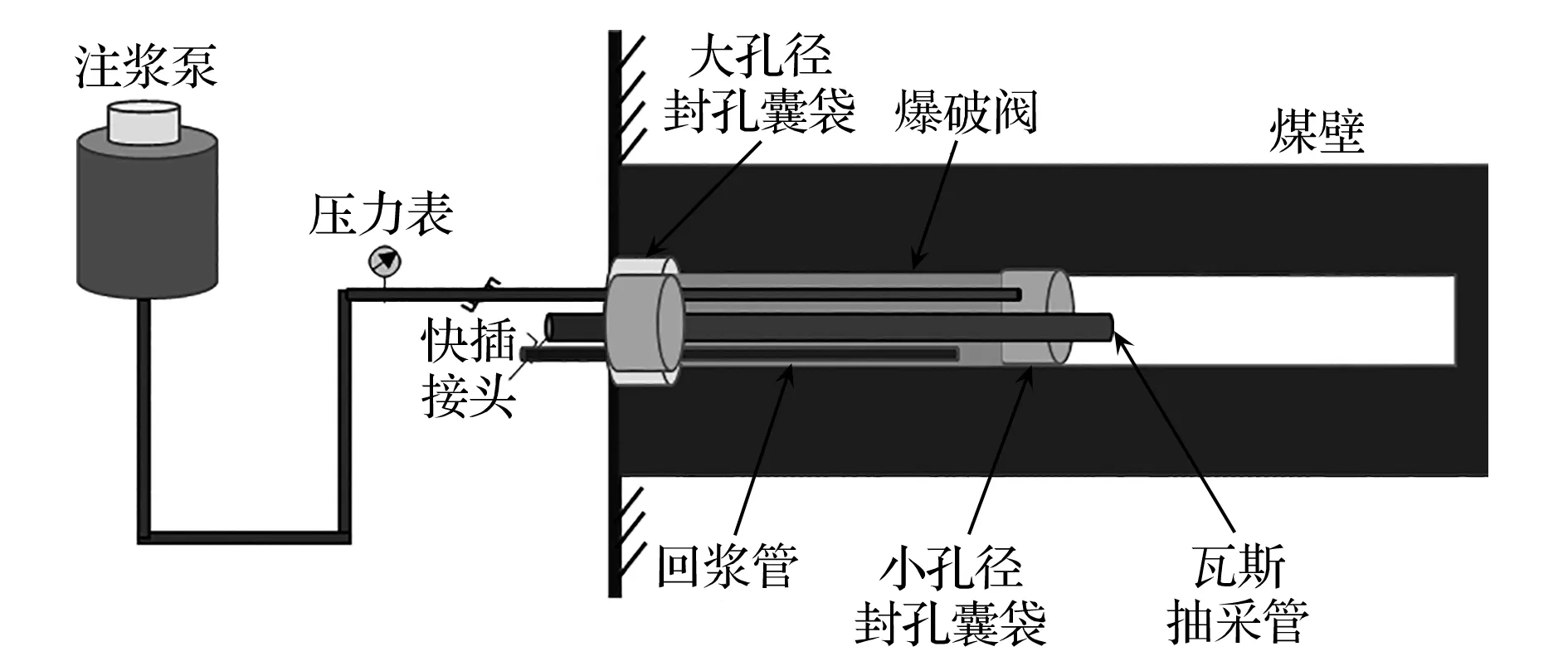

(Ra≤r (13) 式中,m为塑性区破裂膨胀性系数;ks为塑性区计算系数。 1.1.3 破裂区应力及位移 破裂区煤体强度应满足莫尔-库仑准则,即: 破裂区煤体位移: 把钻孔孔周的位移量作为衡量封孔效果的考察因素,通过计算不同封孔方法的钻孔周边的位移和破裂区半径,比较其封孔效果,钻孔孔周的位移量u: 式中,n为破裂区破裂膨胀性系数;kk为破裂区计算系数。 采用传统封孔方法封孔时,钻孔周边的位移和破裂区半径为: 当采用新的密封方法或密封材料后,其钻孔周边位移及破裂区半径如下: 钻孔加固密封主要是利用“大孔径”打孔护壁注浆和“小孔径”打孔的方法解决钻孔孔口塌孔问题。即在打钻孔之前先只打“大孔径”加固段距离,然后用高强度的钻孔加固材料对该段钻孔进行注浆,待浆液凝固后继续在该加固段重新“小孔径”打孔(打至矿上所需工作进尺),这样在钻孔孔口处形成了一个“岩孔护壁”,最后对钻孔进行密封。具体操作过程如下(以古城煤矿实际打钻尺寸为例): 1)首先在松软煤层煤壁利用直径为133mm的钻头进行打钻,钻孔施工长度为10m。如图1所示。 图1 直径为133mm、长度为10m的大孔径钻孔 2)在上面打好的大直径钻孔中,在孔口位置放入一个只有一端有囊袋的封孔器,连接注浆泵严格按照加固材料的水料比注入高强度的加固密封材料,待回浆管中有浆液流出时,关闭回浆管上的开关停止注浆,注浆工艺如图2所示。 图2 加固材料注浆密封 3)待上述加固材料彻底凝固后(24h),在上述封好的钻孔中间,利用直径为113mm的钻头进行打钻,此时钻孔深度为矿上正常钻进作业深度,这样在钻孔密封段周围形成了一个护壁孔,钻孔成孔后结构如图3所示。 图3 钻孔护壁孔结构 4)将前述打好的钻孔利用“两堵一注”钻孔密封方法进行钻孔密封。采用现在古城煤矿的膨胀性封孔材料即可。钻孔注浆密封如图4所示。 图4 钻孔注浆密封 通过护壁孔孔周的加固材料,对易塌孔位置的煤壁施加主动支护力,从而能有效防止钻孔成孔后的塌孔问题,从而顺利完成钻孔的有效密封。 本次试验在潞安集团古城煤矿进行,古城煤矿建设管理处目前主采3#煤层,平均煤层厚度为6m左右,煤层的硬度系数在0.8左右,煤层比较松软。古城煤矿3#煤层透气性差,透气性系数为0.1209~1.7415m2/(MPa2·d),钻孔瓦斯流量衰减系数为0.0712~0.2865d-1,属较难抽放煤层。 本次钻孔孔口加固实验在潞安集团古城煤矿S1303主运输大巷进行。为了考察加固式动态密封的实际应用效果,在现场试验时,采用钻孔交叉加固的方式进行。共实验钻孔数20个,其中,1#、3#、5#、7#、9#、11#、13#、15#、17#、19#为未加固孔,2#、4#、6#、8#、10#、12#、14#、16#、18#、20#为加固孔。 封孔完成后对20个孔的瓦斯浓度进行了历时1个月的监测,钻孔瓦斯浓度随时间的变化曲线如图5所示。由图5可知,1#、3#、5#、7#、9#、11#、13#、15#、17#、19#未加固孔的瓦斯浓度大部分在3%左右,瓦斯浓度基本没有,仅有7#孔在刚开始封孔完成后瓦斯浓度较高,为33.4%,在随后的几天内瓦斯浓度快速下降。这是由于钻孔未加固,煤层会产生失稳、变形,致使封孔段周围煤层裂隙不断扩张、发育,导致瓦斯抽采率几乎为0。2#、4#、6#、8#、10#、12#、14#、16#、18#、20#为加固孔,瓦斯浓度在刚封孔完成后分别为76.8%、87%、73.5%、79.4%、74.2%、70.18%、73.62%、80.21%、69.58%、76.51%,平均浓度为76.1%;30d后瓦斯浓度稳定在34.2%、43.8%、36.8%、36.4%、36.3%、33.89%、36.3%、37.88%、39.85%、33.99%、35.26%,平均浓度为40.47%,瓦斯浓度较未加固孔均有明显提升。这是由于提前对钻孔进行了加固,在对钻孔密封后封孔段周围没有形成裂隙,使瓦斯不被泄漏。随着钻孔内瓦斯的抽采,在孔壁周围形成新的裂隙导致瓦斯浓度下降。 图5 钻孔瓦斯浓度随时间变化曲线 1)研究钻孔孔周裂隙场及位移情况,对比分析采用传统技术及加固技术导致钻孔失稳的理论。 2)研究了钻孔加固密封技术,以古城煤矿为例介绍了加固密封技术的原理及方法。 3)在潞安集团古城煤矿进行加固密封技术的现场验证,解决了钻孔孔口失稳变形问题,实验钻孔封孔后及30d的瓦斯平均浓度分别为76.1%和40.47%,较未加固孔有明显提高。

1.2 解决钻孔失稳理论分析

2 加固密封技术

3 现场工业性试验

3.1 矿井概况

3.2 钻孔加固封孔试验

4 结 论