神东液压支架减重优化设计研究

2020-12-22原长锁

原长锁

(国家能源集团神东煤炭集团有限责任公司 技术研究院,陕西 榆林 719315)

神东矿区主采煤层厚度一般为4~6m,最大厚度8~9m,全矿区采用大采高综采工艺进行开采[1-5]。但神东煤炭集团现用中厚煤层大工作阻力液压支架普遍存在超重现象,给设备运输、搬家和使用带来诸多不便。据统计,神东集团在设备吊装、运输、维修中投入较多,每年因支架超重浪费资金约为800万元,在建设“资源节约型、环境友好型”社会的形势下,在国家节能减排的要求下,神华煤炭集团率先开展轻型高可靠性支架的研制工作,有利于建设大型高产高效矿井、节约资源,有利于应对我国煤炭行业经济整体面临较大下行压力的难题,为企业创造更高的经济效益和社会效益[6-15]。

以ZY12000/20/40D液压支架为研究对象,将该支架的36.5t减为33.5t,即减重3t(含焊缝重量)。分为四个方面:①材料,大批量使用100kg级以上材料,减小板材厚度,实现减轻重量的目的;②结构,总结原先的成功经验,优化设计减小结构件局部应力集中;③虚拟样机仿真分析,对样机进行模拟压架计算,计算支架的应力及变形量;④样机压架试验,根据国内试验设备的实际情况,依据欧洲标准(PrEN1804-1∶2000),制定试验大纲,试验次数4万次。

1 ZY12000/20/40D液压支架优化方案

根据对原使用的ZY12000/20/40D液压支架各主要部件的板厚分析,经安全系数计算后,确定各部件的具体减重值和整架的板材比例,见表1。从表1可以看出,虽然支架各主要部件的重量减少,但是由于板材屈服强度的提高,各主要部件的安全系数不降反升,但是,由于板材厚度的降低,支架的整体刚性会有所减弱,为此,对支架的虚拟样机进行应力及变形量的计算也显的尤为重要。

表1 ZY12000/20/40D液压支架重量优化后安全系数和板材比例对比表

2 液压支架有限元分析对比

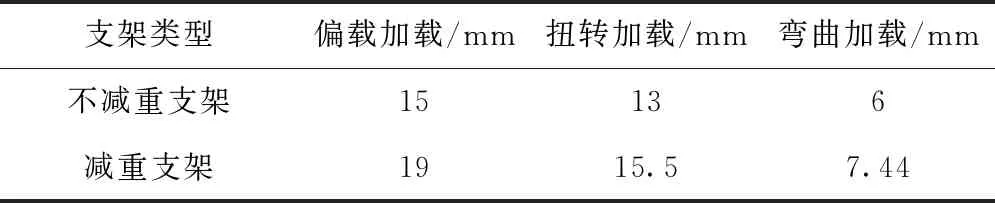

依据欧洲标准(PrEN1804-1:2000)对神东ZY12000/20/40D重量优化后的支架进行计算分析,计算工况分支架正常采高(3400mm)和最低采高(2300mm)两种支架姿态(以正常采高为主),试验类型选择支架试验最恶劣的三种工况:扭转、弯曲、偏载,加载载荷为额定工作阻力的1.2倍即14400kN进行计算分析,液压支架重量优化前后位移量、应力变化幅度见表2—表3。

从有限元计算结果可知,ZY12000/20/40D支架减重后刚度有所下降,同时支架扭转工况时应力变化明显,所以支架在满足强度安全系数的前提下,需进一步考虑支架的刚度满足使用要求,同时应进行严格的压架试验进行验证。

表2 ZY12000/20/40D液压支架重量优化前后位移量变化幅度

表3 ZY12000/20/40D液压支架重量优化前后应力变化幅度

3 减重支架钢板焊接工艺特点

由于100kg级以上钢板大部分的使用状态是以焊接的方式连接,所面临解决的问题:①防止冷热裂纹的产生;②在保证满足高强度要求的同时,提高焊缝金属及焊接热影响区的冲击韧性。一般情况下冷裂纹是由钢种的淬硬倾向,焊接接头含氢量及其分布、焊接接头拘束应力三者共同作用的结果,而冲击韧性受热输入条件和焊丝的种类影响较大。

通过试验研究与工艺研制,该批支架仍采用具有能耗低、效率高、焊后变形小、抗氢致裂、成本低、便于实现自动化的CO2气体保护焊。采取的工艺保障措施主要有:

1)钢板在淬火前要经过喷丸处理和无氧化气氛控制等措施,使钢板具有良好的表面质量,控制预热温度为100~150℃,以抑制焊接淬硬倾向的产生;

2)在相同热输入下,对多种焊丝试验发现,不同焊丝造成焊缝焊后冲击韧性不同,体现了不同焊接材料的工艺适应性,在选择焊丝时,使用ER76-G焊丝焊接,以在合理的焊接规范下能得到综合性能良好、组织稳定的焊接接头。

3)由于焊接接头的组织都为马氏体和贝氏体的混合组织,焊接线能量较大或道间温度较高时的组织较为粗大,造成接头强度降低、韧性减小,所以在焊接过程中应重点控制焊接线能量、层间和道间温度。

4)支架结构件焊后在200~350℃下保温3~4h,且随炉冷却,以增加塑性、韧性,并减小淬硬倾向。

4 试验研究

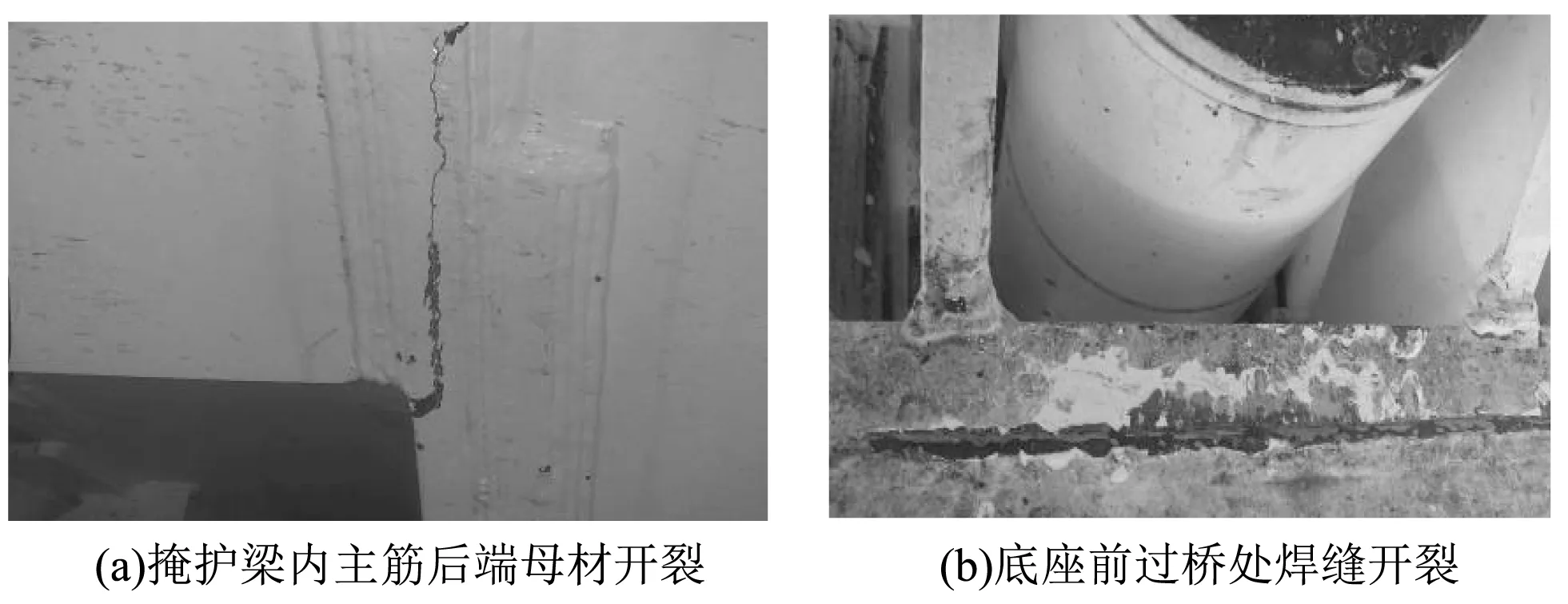

ZY12000/20/40D减重支架依据欧洲标准(PrEN1804-1∶2000)进行了压架试验,根据测试要求完成40000次加载试验后,结构件共出现两处开裂现象,如图1所示,依据试验要求,第一次压架试验检测结果为不合格。

图1 ZY12000/20/40D减重支架第一次压架开裂情况

针对出现的开裂现象,结合有限元分析及其它方面原因进行了结构件开焊原因分析,见表4。

表4 ZY12000/20/40D液压支架结构件开焊原因分析

根据以上原因,对开焊的两处改进措施如下:

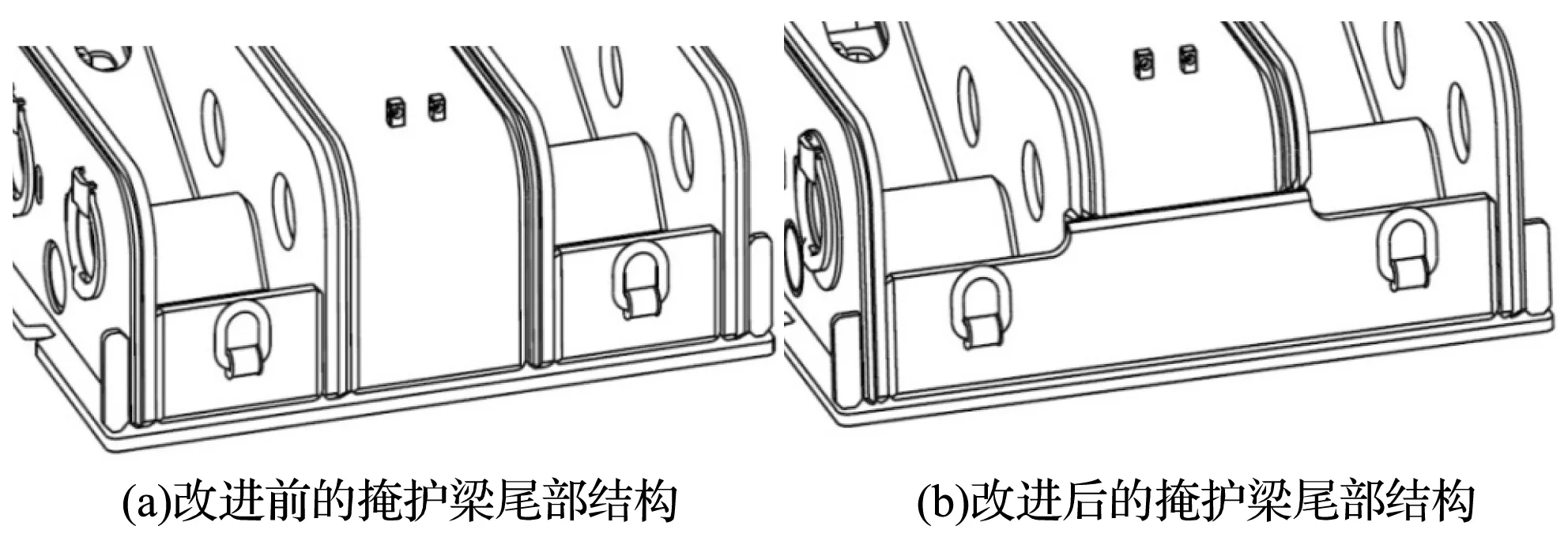

1)掩护梁尾部改为端板结构,将内主筋的尾部受力方向由板材Z向改为轴向,同时减少拐角焊缝,如图2所示;

图2 ZY12000/20/40D减重支架掩护梁后端改进措施

2)底座前过桥处焊缝坡口加大至25mm,同时改进坡口型式,将单边坡口改为双边V型坡口。

根据以上改进措施,重新投制了新的掩护梁,底座按要求整改坡口大小及型式,并按照欧洲标准(PrEN1804-1∶2000)进行了第二次压架试验,完成40000次加载试验后,结构件的钢材没有裂纹,也未发现影响到支架性能的焊缝裂纹和永久变形,依据试验要求,第二次压架试验检测结果为合格。

5 结 语

37台ZY12000/20/40D减重支架于2014年4月开始分别在神东寸草塔二矿、布尔台矿、榆家梁矿使用,工作面布置208台支架,减重支架布置在第168—204架,累计推进1200m,过煤量512万t。支架在使用期间整体运行良好,未发生开裂、开焊现象,达到了设计承载要求。本研究对于100kg高强板在支架上的应用积累了宝贵数据,对于神东继续领跑世界煤炭综采技术、建设“两型”社会具有重要经济效益和社会效益。