8.8m超大采高综采工作面覆岩活动规律研究

2020-12-22杨俊哲

杨俊哲

(国家能源集团神东煤炭集团有限责任公司,陕西 神木 719315)

我国煤炭在一次能源消费中的比例达60%以上[1]。厚煤层可采储量约占全国煤炭总可采储量的43%,厚煤层条件下实现安全、高效、高采出率开采对我国煤炭工业的发展具有重要影响[2]。厚煤层一次采全高综采技术一直是世界煤矿生产技术主要竞争区域,随着采矿理论、采煤技术、装备制造等多方面创新和发展,厚煤层综采技术得到快速发展。孟宪锐等[3]重点从开采技术、工艺以及安全生产现状方面对厚煤层开采的三种方法进行了分析,指出了目前我国厚煤层开采现状及国家的技术政策,确定了厚煤层开采技术研究的重点和发展方向。王国法[4,5]针对厚煤层超大采高综采技术,建立了顶板岩层断裂失稳的“悬臂梁+砌体梁”力学模型,分析了“悬臂梁”破坏失稳的空间条件与力学条件。在此基础上研发了增容缓冲抗冲击立柱、液压支架群组协同控制系统及“大梯度+小台阶”配套方式,实现了金鸡滩煤矿8.0m超大采高工作面安全高效开采。弓培林[6]通过研究认为随着开采高度增加,垮落带和裂隙带的范围扩大,但和开采高度不是线性关系,与关键层位置有关,采高增大时,传统的基本顶变为直接顶,大采高采场覆岩破坏为“梯形台体结构”。

目前8.8m超大采高综采工作面,由于采场空间大、开采强度高,围岩控制难度较8m及以下采高工作面呈非线性急剧增加,传统的采场围岩控制理论与技术不能很好解释神东矿区浅埋超大采高工作面矿压显现特征[6-17],亟需建立新的覆岩结构破坏模型。因此,在总结神东矿区以往浅埋深大采高工作面矿压规律以及矿压理论研究的基础上,以上湾煤矿12401首个8.8m超大采高综采工作面为研究对象,利用理论计算,数值模拟以及相似模拟等方法,通过顶板位移深基点观测、微震监测、矿压监测等多种手段,将远场覆岩活动与近场矿压显现相结合,对8.8m超大采高综采工作面采场覆岩运移规律和顶板结构形式进行研究,推演得出浅埋深8.8m超大采出空间下覆岩垮落的结构模型,揭示工作面远场顶板断裂与垮落时空演化规律,分析8.8m超大采高综采工作面矿压机理及支架与围岩的力学关系,为类似条件下特厚煤层综采工作面支架选型及安全高效开采提供理论及技术指导。

1 工程概况

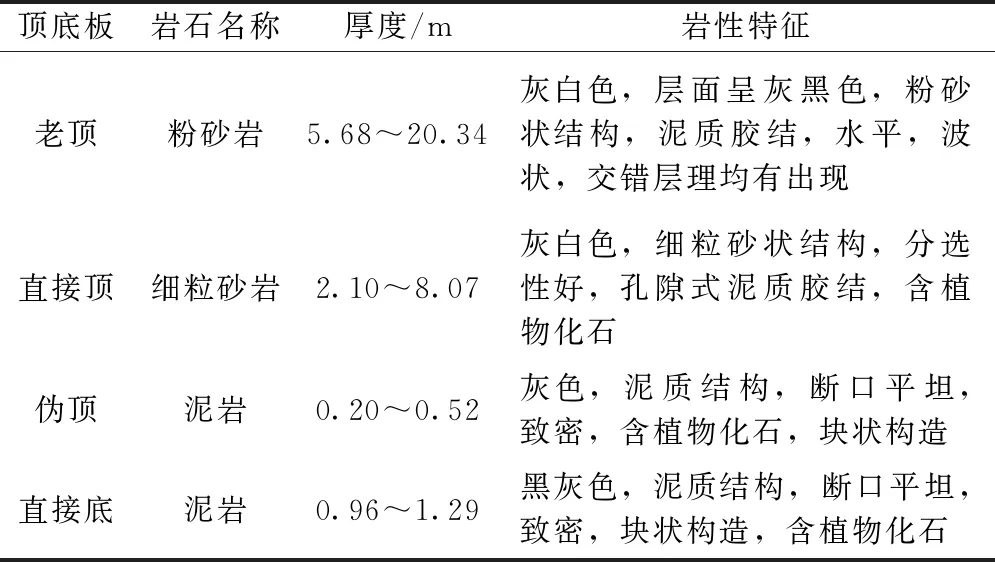

上湾煤矿12煤四盘区位于矿井中部,12401综采面为12煤四盘区首采面,宽度299.2m,推进长度5254.8m,煤层倾角1°~3°,煤层厚度7.56~10.79m,平均厚度9.16m,埋深124~244m,回采面积1.572km2,地质储量为2059.4万t,可采储量1930万t,采用倾斜长壁后退式一次采全高全部垮落法处理采空区的综合机械化采煤法。煤层顶底板特征见表1。

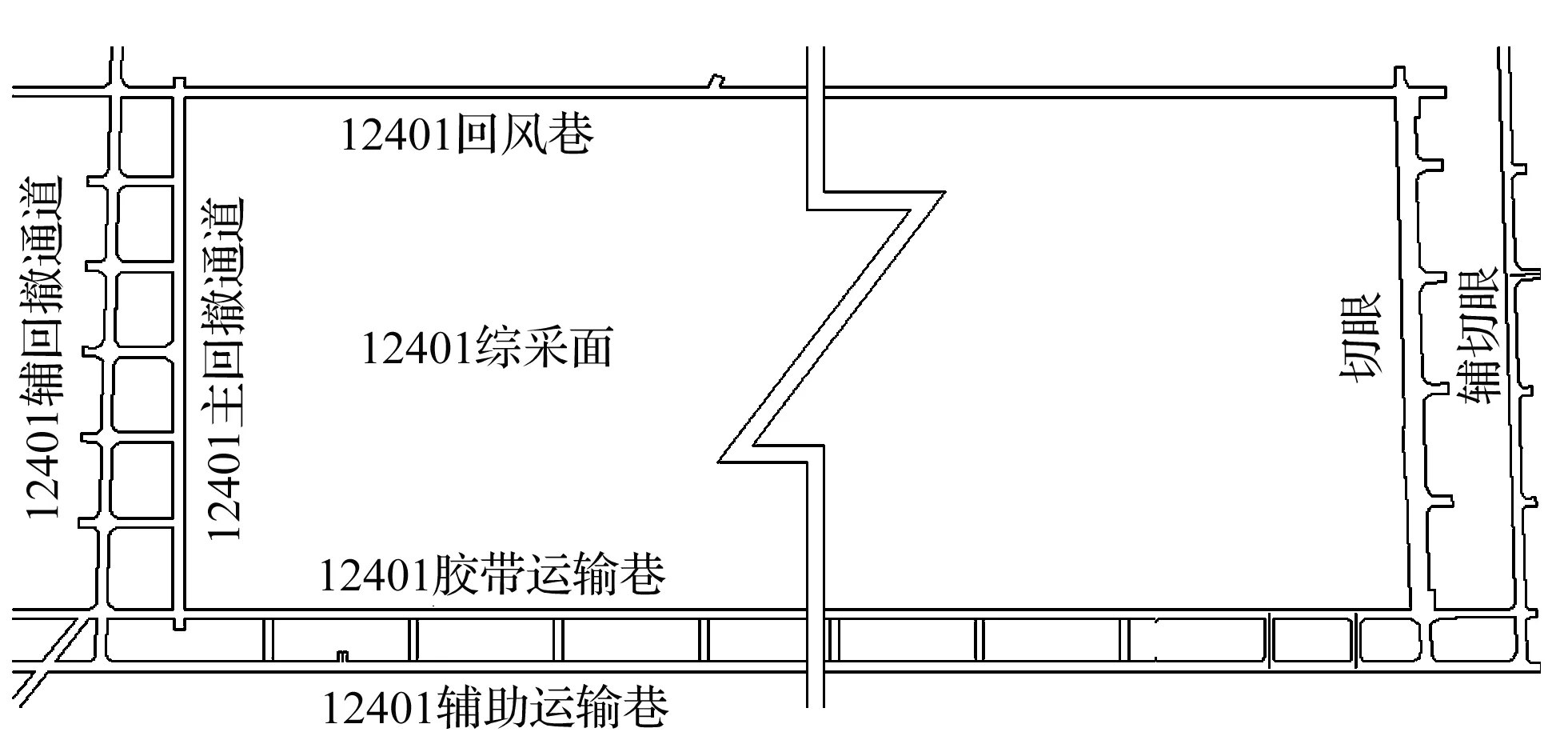

工作面巷道主要参数,运输巷设计宽×高=6.2m×4.7m,辅助运输巷及回风巷设计尺寸宽×高=5.4m×4.8m;辅回撤通道设计宽×高=6m×5.1m;主回撤通道设计宽×高=7.5m×6.3m;切眼设计宽×高=11.4m×6.3m;巷道煤柱宽25m。工作面布置如图1所示。

表1 煤层顶底板特征表

图1 工作面布置

2 超大采高综采面覆岩活动规律研究

2.1 超大采高综采面覆岩活动规律相似模拟

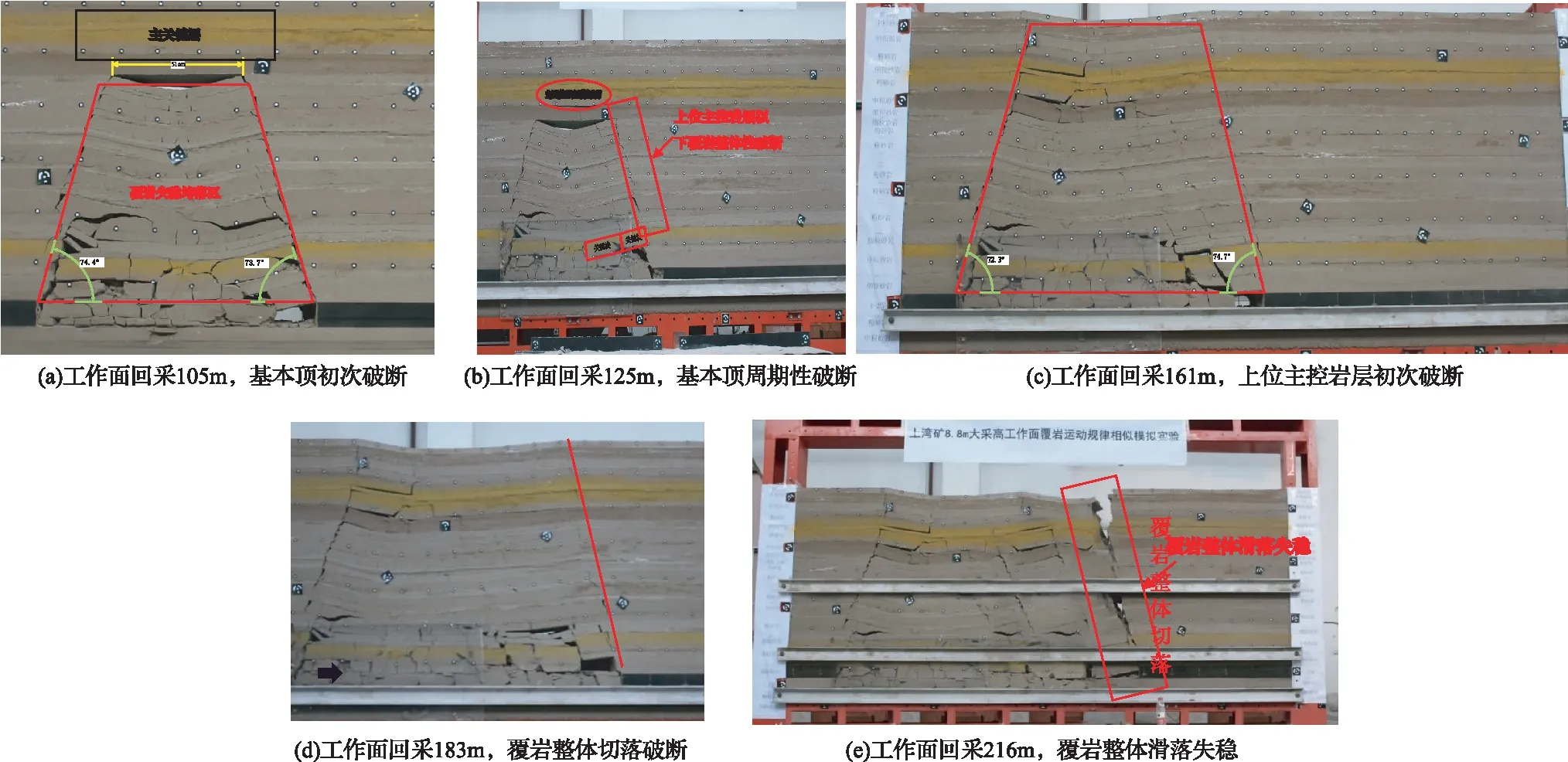

根据该工作面R8地质钻孔柱状图及覆岩物理力学性质,对工作面覆岩结构进行了划分,见表2。结合现有试验条件,建立长×高×宽=3600mm×2000mm×250mm的相似模型,其中模型几何相似比CL=1∶100,泊松比相似比Cu=1∶1.5,密度相似比CQ=1∶1.5,刚度相似比CE=1∶150,应力相似比Cσ=1∶150,时间相似比:Ct=1∶10,采用砂子为骨料,碳酸钙、石膏为胶结材料,硼砂为缓凝剂。

模型架以加载配重方式模拟从地表至模型上方覆岩的重量。根据地质资料,所建模型最上层岩层的埋深为54m,上覆岩层的平均容重取2.4t/m3,计算出上边界的应为值1.3MPa。按照强度相似比,模型上边界应施加的应力Pm=1.3/150=0.0087MPa,换算成外部载荷Fm=8.7kN;为了消除边界效应,在模型的两边留设30cm的边界煤(岩)柱。超大采高工作面相似模拟覆岩破相似模拟结果如图2所示。

如图2(a)所示,当工作面推进到105m时,下位主控岩层及其上的中间载荷层首次产生破断。如图2(b)所示,工作面推进至125m时,下位主控岩层第1次周期性整体破断,之后随着工作面推进,下位主控岩层及其上方载荷层呈现周期性整体破断特征,周期性破断步距约为10~20m。如图2(c)所示,当工作面推进到161m时,上位主控岩层产生初次破断,破坏范围迅速波及地表,导致地表下沉明显。如图2(d)所示,当工作面推进至183m时,上位主控岩层周期性破断,并引发下位基岩层发生复合性破断,导致覆岩整体性切落破断。直到当工作面推进至216m时,由于工作面没有采取支护措施,相互铰接的块体产生整体滑落失稳,岩层破断角约80°。

图2 超大采高工作面相似模拟覆岩破断

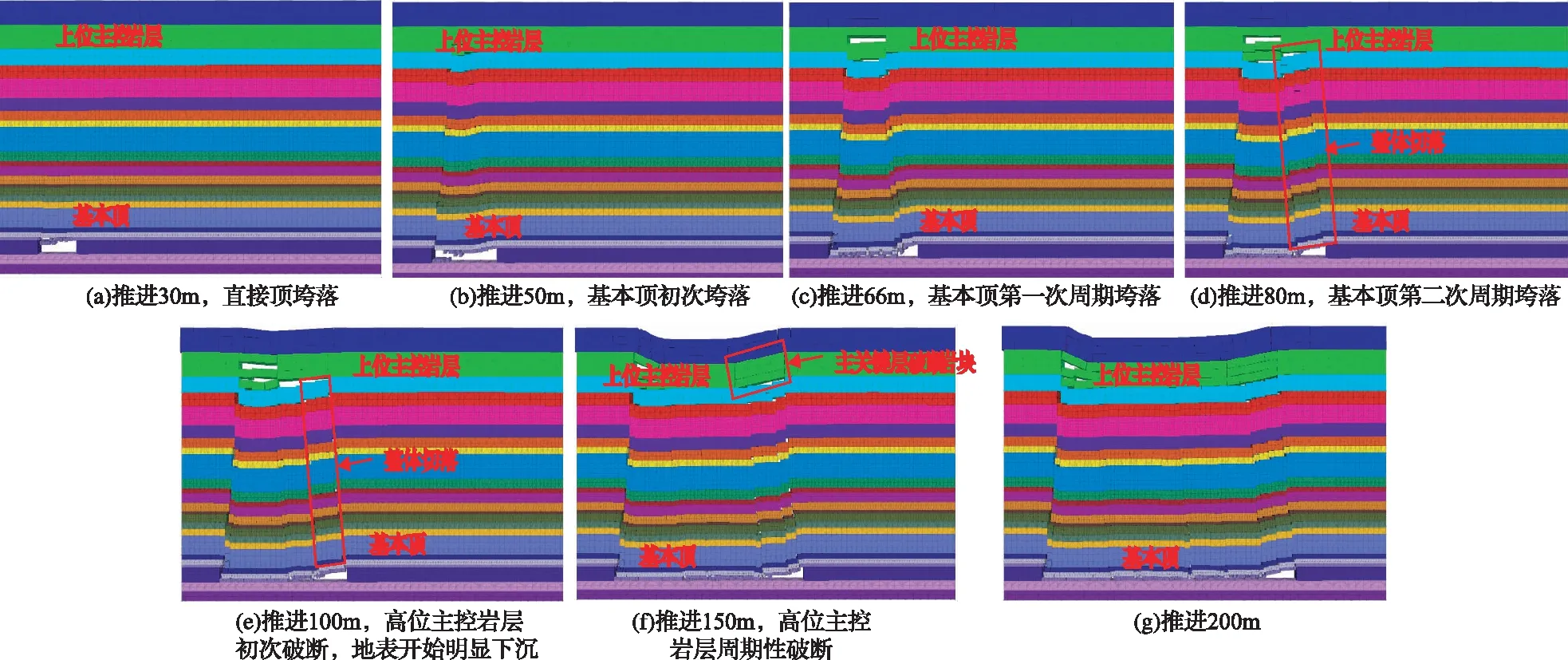

2.2 超大采高综采面覆岩活动规律数值模拟

采用3DEC离散元数值模拟软件对浅埋深8.8m超大采高工作面覆岩活动规律进行数值模拟验证。依据工作面地质钻孔资料及岩石物理力学试验结果,建立长×宽×高=300m×10m×148m数值模拟模型,模拟工作面煤层开采高度为8.8m,走向长度300m,倾向长度10m,上覆岩层厚度为148m,上覆松散层作为均布载荷q施加于模型上表面。

模型两侧各留30m的边界煤柱,工作面每次开挖10m。如图3(a)所示,当工作面推进30m时,直接顶开始垮落。如图3(b)所示,当工作面推进50m时,基本顶初次垮落。如图3(c)所示,当工作面推进66m时,基本顶第一次周期性垮落。如图3(d)所示当推进80m时,基本顶第二次周期性垮落,基本顶开始呈现周期性顶板整体切落特征,切落范围包括主关键层以下的上覆岩层。如图3(e)所示,当工作面推进至100m时,高位主控岩层初次破断,地表开始出现明显下沉。如图3(f)所示,当工作面推进至150m时,高位主控岩层发生周期性破断,下部基岩层发生复合型破断。如图3(g)所示,随着工作面推进,基本顶和高位主控岩层周期性垮落,基本顶周期垮断步距为8~16m,平均为12m左右;高位主控岩层周期性垮断步距为40~50m。在垂直方向上,高位主控岩层破断岩块形成三铰拱状结构,避免了高位主控岩层及以上岩层重量全部作用在下部基岩层和支架上方,对下部顶板结构起到保护作用,并与下部基岩层形成一定离层;在高位主控岩层以下、直接顶以上的基岩层受基本顶控制,均呈现整体切落破断特征。

2.3 超大采高综采面覆岩活动规律分析

通过采用微震监测系统、顶板深基点位移监测系统以及矿压监测系统等多种手段对8.8m超大采高工作面矿压显现及覆岩破断运移开展多方位的实测研究。

2.3.1 基于微震的覆岩破断特征分析

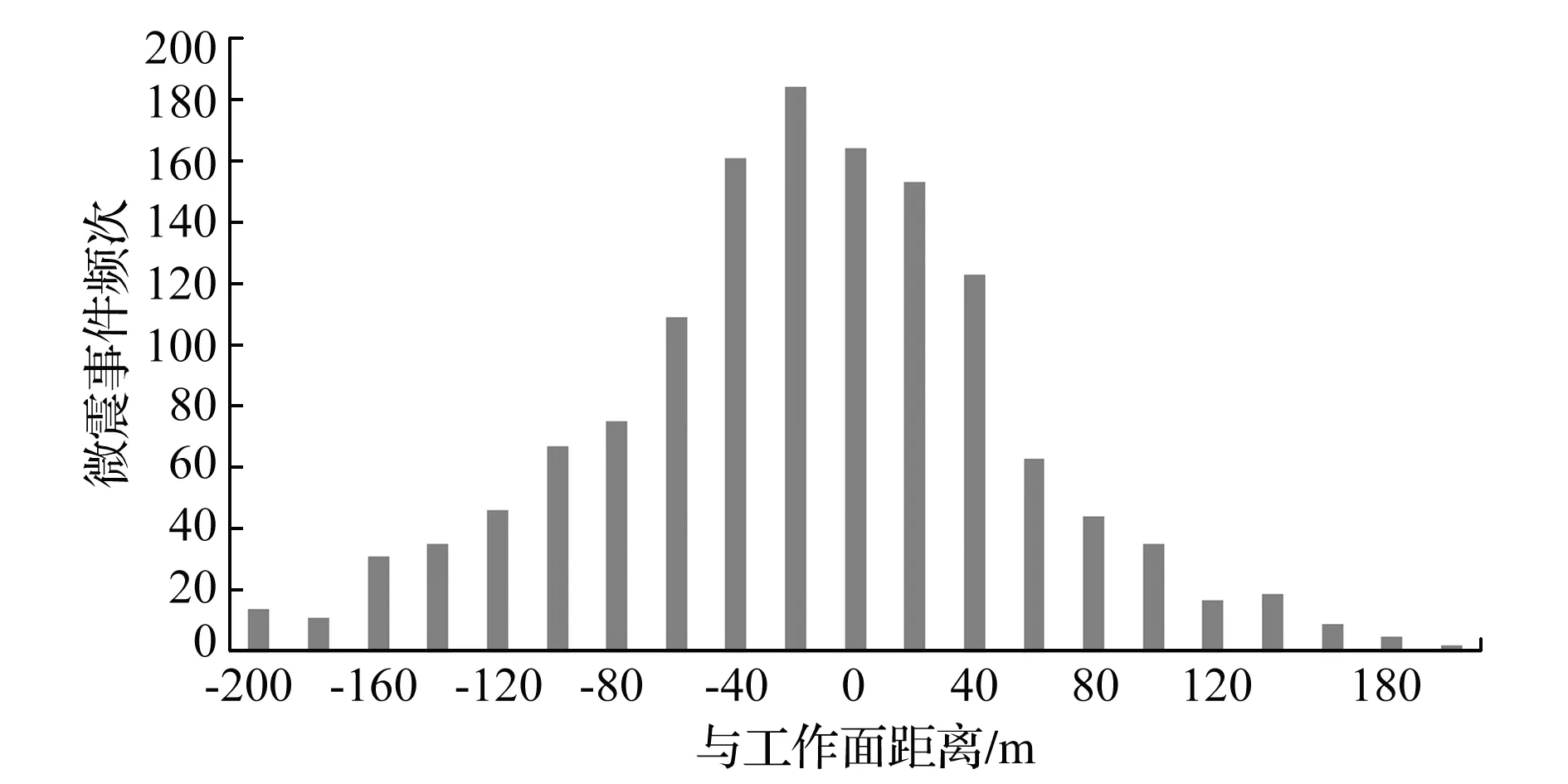

采用ARAMIS M/E微震监测系统和定位技术对8.8m超大采高工作面覆岩破坏特征进行了阶段性监测,一定时期内微震监测系统共接收到微震事件1842起,微震事件能量主要集中在0~1000J以内,占总数的91.4%,1000J以上的微震事件仅占8.6%,微震事件分布具有能量小、频次高的特点,说明工作面上覆岩层不存在大面积悬顶,没有强烈的冲击现象。

图3 工作面不同推进距离顶板垮落特征

监测结果表明,微震事件在垂直方向上主要发生在100m以下岩层,尤其在煤层上方20m以内范围呈密集分布。根据微震事件定位信息及工作面每日推进度,确定微震事件位置与工作面距离的频次分布情况如图4所示。在水平方向,微震事件主要发生在工作面后方100m至前方60m范围内,尤其在工作面后方0~20m范围内微震频次达到最高,顶板活动最为频繁,而在工作面前方,超前支承压力的影响范围约为60m。

图4 微震事件与工作面距离频次分布

2.3.2 基于顶板深基点位移的覆岩破断特征分析

沿工作面推进方向,距切眼1850m的位置,平行共布置了3个顶板“三带”探测钻孔,钻孔分别命名为SD1、SD2和SD3,其中SD1号钻孔为采前施工钻孔,距回风巷175m,距主运巷125m,钻孔深度187m,揭露煤层埋藏深度167m。

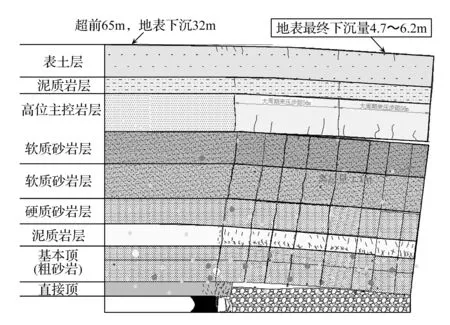

根据钻孔岩层厚度和岩石物理力学参数对工作面上覆岩层的主控岩层层位进行了判别。工作面上方共存在两个主控岩层,分别为厚度为22m的高位主控岩层(岩性为细砂岩和含泥粉砂岩)和厚度为20m的低位主控岩层(岩性为粗砂岩和石英细砂岩),高、低位主控岩层距离煤层高度分别为109m和8m,其中低位主控岩层为工作面基本顶。

在SD1钻孔共下放9个锚爪位移计用于监测不同层位顶板的连续沉降量,安装深度(地表至煤层)分别为41m、57m、68m、79m、96m、115m、124m、133m、141m,距煤层高度分别为126m、110m、99m、88m、71m、52m、43m、34m、26m,其中1#和2#测点位于高位主控岩层的上部和下部,9号测点位于低位主控岩层(基本顶)的上部。

通过锚爪位移计监测得出的顶板各测点相对地表的连续沉降量变化曲线,并结合孔口地表沉降监测,得到顶板各测点在工作面推进过程中的绝对沉降量变化曲线。

当工作面推过SD1钻孔6m,即钻孔进入支架后方时,顶板各测点开始有位移变化;当工作面推过钻孔11m时,9个测点同时产生台阶下沉,其中位于下部的5#—9#测点下沉量显著,相对地表最大下沉量达227mm,由此判断覆岩产生了整体切落式破断;当工作面推过22m和43m时,高位主控岩层以下的3#—9#位移计再次同步发生明显的台阶下沉;在43m以后,孔口地表和顶板均开始进入快速下沉阶段,推测高位主控岩层在推过钻孔43m后破断,并引发下位基岩层复合性破断。在顶板下沉过程中,高位主控岩层以下的3#—9#位移计下沉曲线走势基本保持一致,并与高位主控岩层的离层量呈扩大趋势,最大离层量达到1.1m左右,最终趋于稳定。

2.3.3 基于矿压监测系统的覆岩破断特征分析

通过矿压监测系统可得综采面周期来压规律如下:周期来压步距8.5~15m,平均13.5m,来压持续4.4m,立柱最大压力52MPa,安全阀开启率25%,来压时30#—80#支架片帮严重,片帮位于煤壁中上部,最深达到2~3.8m,端面距大,局部出现漏矸现象,支架有“砰砰”的响声,支架活柱下沉量为30~200mm。

综采面周期来压有时呈现大小周期交替出现的规律,大周期来压步距约17~24m,小周期来压步距约9~12m。工作面回采期间大、小周期来压交替出现,大周期来压显现剧烈,来压步距长,属主要关键层断裂;小周期来压显现不剧烈,来压步距短,属亚关键层断裂。

3 “切落体—挤压平衡拱”理论的提出

3.1 “切落体—挤压平衡拱”结构模型

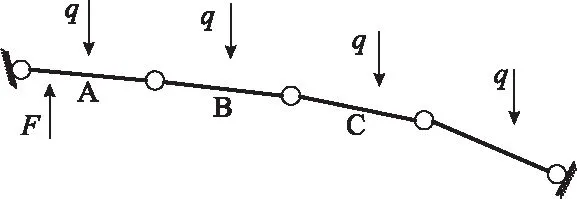

根据不同层位顶板运移规律,沿空间垂直方向将顶板岩层大致分为两组:高位主控岩层与其上方覆岩和表土层同步运动,形成裂隙体梁结构形式,承载上方覆岩和表土层载荷。高位主控岩层以下、直接顶以上的顶板基岩层,厚度约为100m,该部分岩层相互之间离层量小,整体运动受低位主控岩层(基本顶)控制,为整体性切落破断,在垂直方向形成“切落体”结构;在水平方向,组成“切落体”结构的破断块体依靠与前后破断块体之间的挤压力和滑动摩擦力作用,形成由3个或以上岩块前后相接,能够暂时稳定平衡的拱状结构,将该拱状结构称之为“挤压平衡拱”结构。

在“挤压平衡拱”的内在作用下,构成“切落体”的顶板破断块体处于相对缓慢的滑落下沉状态;不同于传统“砌体梁”结构破断块体通过咬合点彼此铰接形成的点接触形式,“切落体-挤压平衡拱”结构破断岩块之间的接触形式为面接触,通过接触面之间强大的挤压力和滑动摩擦力维持自身相对平衡。根据顶板位移监测、地表岩移观测、微震监测和压力监测等多场耦合推演,建立浅埋深8.8m超大采高工作面覆岩结构模型,如图5所示。

图5 浅埋深8.8m超大采高工作面覆岩结构

3.2 “切落体-挤压平衡拱”结构下支架受力分析

根据浅埋深8.8m超大采高工作面覆岩结构模型建立了“切落体—挤压平衡拱”结构力学模型,如图6所示。

图6 “切落体——挤压平衡拱”结构力学模型

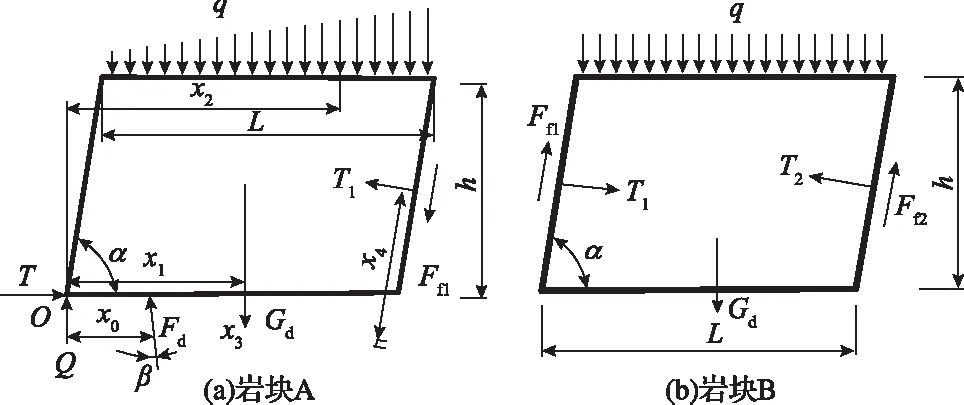

切落体结构受力分析,如图7所示,针对基本顶破断岩块A和B分别进行受力分析。基本顶破断岩块A、B的周期破断长度均设为L,高度设为h,基本顶所控制的载荷层厚度设为H,岩块破断角为α,支架立柱前倾角为β。

图7 切落体结构受力分析

得出支架工作阻力F的表达式为:

当工作面大周期来压时,支架还需承担高位主控岩层周期性破断对支架造成的额外动载荷,根据工作面大小周期来压规律分析结果,大周期来压动载平均约为小周期来压动载的1.1倍。考虑工作面高位主控岩层破断造成的大周期来压影响,式(1)可改写为:

式中,B为支架中心距,m;lk为支架控顶距,m;∑h为直接顶厚度,m;L为基本顶周期破断步距,m;H为基本顶控制载荷层厚度,m;γ为岩石容重,kN/m3;α为岩层破断角,(°);K为大周期来压影响系数,当大周期来压时取1.1,小周期来压时取1.0;μ为岩层之间的滑动摩擦系数。

4 结 语

1)通过“切落体——挤压平衡拱”结构力学分析,得出浅埋深8.8m超大采高工作面支架工作阻力计算公式,为类似条件下特厚煤层综采工作面支架选型提供了理论指导。

2)浅埋深8.8m超大采高工作面“切落体+挤压平衡拱”结构的提出,证明了在近浅埋煤层存在双主控岩层乃至多主控岩层结构时,仍可能存在下位覆岩局部整体切落的现象,从而进一步丰富了浅埋采场“切落体”结构理论和适用范围,为类似条件下特厚煤层综采工安全高效开采提供技术指导。