高压电缆用交联聚乙烯绝缘料后吸法工艺的探索

2020-12-21刘美兵陈文卿刘敬锐

郑 阳,张 斌,刘美兵,陈文卿,刘敬锐

(浙江万马高分子材料集团有限公司,浙江临安 311305)

0 前言

化学交联聚乙烯绝缘电缆是目前应用最广泛的电力电缆之一,其性能的优劣和质量的高低直接影响输配电系统的运行状况[1-2]。

化学交联聚乙烯交联工艺主要有混炼法和后吸法两种。其中,后吸法工艺大大提高了电缆料的洁净度,克服了混炼法工艺中聚乙烯基料无法去除杂质、不能生产超纯净电缆料的弊端。后吸法工艺的关键点在于基料杂质的过滤和交联剂的吸收。杂质的过滤可以通过选择合适的工艺和过滤网,并定期更换来控制。交联剂的吸收则要选择合适的温度、时间及振荡频率。吸收温度过低不利于交联剂的吸收;吸收温度过高则会影响产品性能,使粒子变色。吸收时间过短会导致吸收不充分;吸收时间过长则会影响生产效率。振荡频率过低会使吸收不均匀,导致产品性能不稳定;振荡频率过高则会增加成本。因此,选择合适的温度、时间及振荡频率对于生产至关重要[3]。

为了研究后吸法工艺中不同工艺参数对电缆性能的影响,了解各参数影响的显著性,从而确定最佳的工艺方案,需要进行大量试验。工艺参数过多会导致试验的次数增多,周期拉长,影响试验数据的准确性和有效性。为了减少试验次数,缩短试验周期,降低试验误差,使试验数据具有较好的统计分析性质,往往采用正交试验[4]。正交试验能够通过较少的试验次数,分析出各参数之间的差异性,在减少试验误差的同时给出各参数之间的显著性,推断出最优方案。

1 试验部分

1.1 主要原料

低密度聚乙烯,市售(高清洁度);

抗氧剂,4,4′-硫代双(6-叔丁基间甲酚)(TBM-6),美国大湖公司;

交联剂,过氧化二异丙苯(DCP),江苏道明化学有限公司。

1.2 主要仪器及设备

双螺杆挤出机,TE-34,挤压机械研究所;

恒温干燥箱,SXH-8,中国昆山松鑫电子工业设备有限公司;

平板硫化仪,XLB-D,湖州顺力橡胶机械有限公司;

裁片机,CP-25,江都市新真威试验机械有限责任公司;

介电强度测试仪,BDJC-100 kV,北京北广精仪仪器设备有限公司;

高温老化试验箱,LHX-II,呼和浩特市德塔线缆测试仪器有限公司;

固体材料介电强度试验仪,ZHZ1E,上海培诚电子技术发展有限公司;

高精密高压电容电桥,QS301,上海培诚电子技术发展有限公司;

电子式万能试验机,QJ210A,上海倾技仪器仪表科技有限公司;

高绝缘电阻测量仪,ZC36,上海培诚电子技术发展有限公司。

1.3 方案设计

后吸法工艺中对于绝缘料性能影响较大的因素主要有:吸收时间、吸收温度和振荡频率。试验中,将上述3项作为试验因子A、B、C,对每个因子各取3个水平(见表1)。

表1 正交试验因子水平表

通过查正交表,选择L9(34)安排试验(见表2)。

表2 正交试验方案表

1.4 样品制备

1.4.1 三通料制备

向低密度聚乙烯基料中添加抗氧剂 TBM-6,通过双螺杆挤出造粒,制备出低密度聚乙烯/抗氧剂复合材料。双螺杆挤出机各段温度设置为115 ℃、135 ℃、165 ℃、200 ℃、200 ℃、200 ℃,螺杆转速为800 r/min。

1.4.2 成品样制备

采用后吸法向三通料中添加交联剂DCP,试验方案见表1、表2。

1.4.3 测试样制备

采用模压法制备,交联条件为(175±5) ℃、20 MPa、15 min。模压时先不加压预热30 s,再在加压10 MPa条件下预热30 s,然后在加压20 MPa条件下模压15 min后取出,在加压20 MPa的冷却平板硫化仪中冷却 3 min制备得测试样。测试样厚度为(1.0±0.1) mm,测试样表面应平整光滑,无肉眼可见的气孔和杂质缺陷。测试样制备完成后应静置16 h后再进行各项检测。

2 结果分析

2.1 常规性能

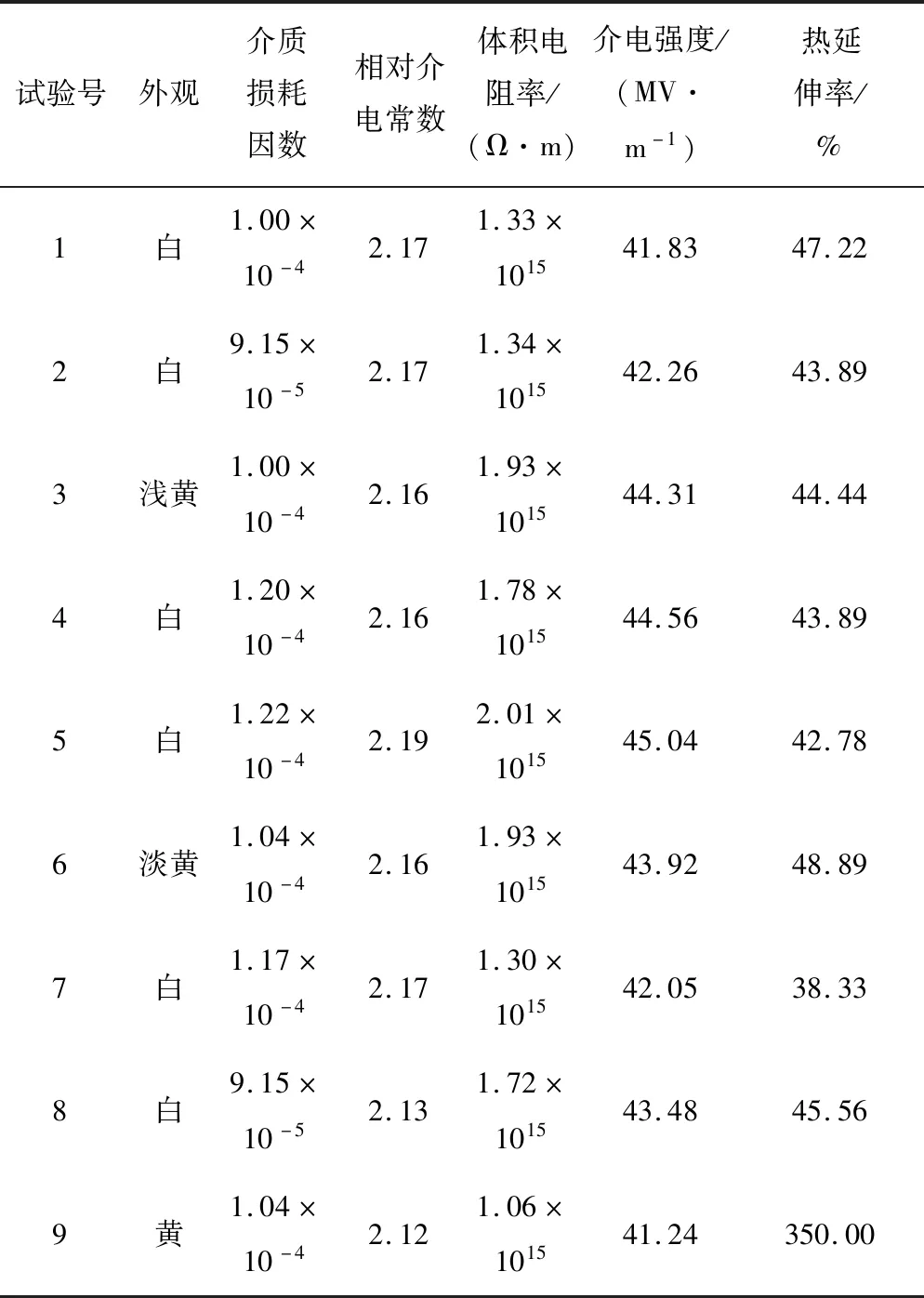

测试样的常规性能试验结果见表3。

表3 常规性能试验结果

由表3可以看出:

(1) 9组试验在介质损耗因数、相对介电常数、体积电阻率和介电强度4个指标上并无明显差异。

(2) 对于外观指标,第3号、第6号、第9号试验测试样颜色带黄色,其他6组试验测试样颜色为白色。

(3) 对于热延伸率指标,第9号试验热延伸率过大,不符合标准,其他8组试验中,第7号试验热延伸率最小,第6号试验热延伸率最大。

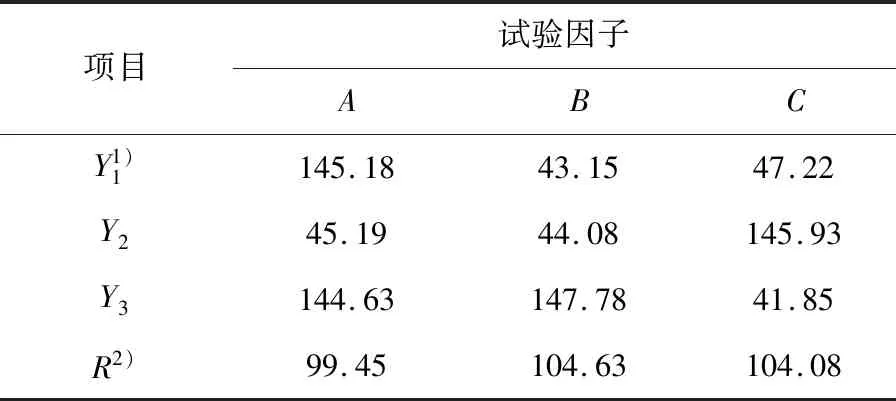

(4) 通过极差分析可以判断各参数对于结果影响的显著性,其中热延伸率的极差分析见表4。

表4 热延伸率指标均值极差分析

由表4可以看出:对于热延伸率指标,试验因子的显著性顺序从大到小排列为RB>RC>RA。

2.2 综合电气强度可靠性分析

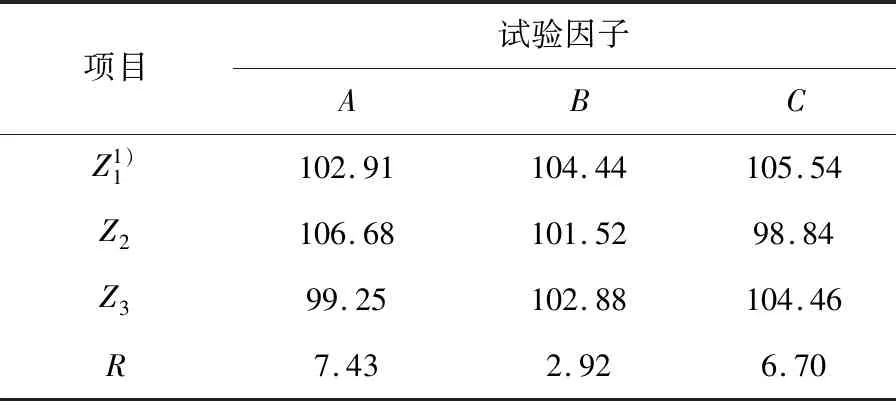

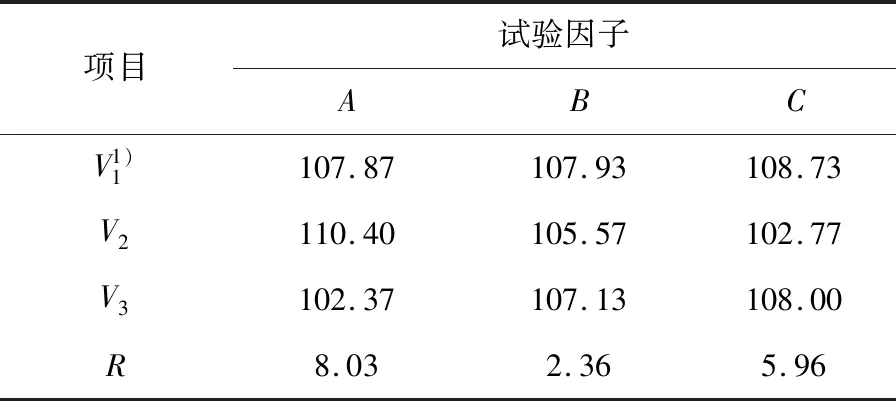

采用威布尔分析测试样介电强度、形状参数和尺度参数(见表5),通过极差分析可以比较各组试验的综合电气强度可靠性,分析结果见表6~表8。

表5 综合电气强度参数表

表6 介电强度指标均值极差分析

表7 形状参数均值极差分析

表8 尺度参数均值极差分析

由表6、表7和表8可以看出:

(1) 对于介电强度指标,试验因子的显著性顺序从大到小排列为RA>RC>RB。

(2) 对于形状参数指标,试验因子的显著性顺序从大到小排列为RA>RC>RB。

(3) 对于尺度参数指标,试验因子的显著性顺序从大到小排列为RA>RC>RB。

综上所述,对于综合电气强度可靠性指标,试验因子的显著性顺序从大到小排列为RA>RC>RB。

2.3 试验结果综合分析

通过分析上述试验结果可以发现,后吸法工艺对于性能的影响主要体现在外观和热延伸率指标上,对9组试验的这2项指标和综合电气强度可靠性进行评估之后,最优的因子组合应该为A2B1C2,即第4号测试样。

2.4 对比分析

为了验证最优配方(第4号测试样)的各项性能指标是否符合标准,选取了浙江万马高分子材料集团有限公司生产的YJ-110绝缘料(简称YJ-110)与国外超净交联聚乙烯(XLPE)绝缘料(简称进口样)作为对比样进行分析,寻找该配方的优势和不足。对比结果见表9。

表9 常规性能对比

由表9可以看出:第4号测试样、YJ-110和进口样的常规性能并无明显差异,但第4号测试样在抗老化性能和介电性能指标上略优于对比样,利用该方法可用于开发新型高压绝缘料的工艺探索。

为了进一步对比验证第4号测试样、YJ-100、进口样的加工性能,对第4号测试样、YJ-100、进口样进行流变性能测试,结果见图1。

图1 流变曲线

由图1可以看出:第4号测试样流变性能最优,即抗焦烧性能最优,在生产的放线时,更好地预防焦烧,新配方适应于挤出更大尺度的电缆。

3 结语

笔者采用L9(34)正交试验表,对后吸法工艺中影响绝缘料性能的三个因素,即吸收时间、吸收温度和振荡频率进行对比分析,得出最优工艺条件为:吸收时间为16 h,吸收温度为70 ℃,振荡频率为10 min-1。该工艺条件下所得试样各项性能均符合标准,主要性能与国内外主流产品并无明显差异,抗老化和介电性能更优。

利用正交试验设计对改进开发更优国产高压及超高压绝缘料,全方面地评估材料性能,具有一定的促进效果。