乘用车内TVOC来源分析及改进

2020-12-21潘乃殊王晓文

潘乃殊,王晓文

(上海汽车集团有限公司乘用车公司,上海 201804)

0 前言

近年来车内挥发性有害物质引起了全社会的广泛重视。HJ/T 400—2007 《车内挥发性有机物和醛酮类物质采样测定方法》和GB/T 27630—2011 《乘用车内空气质量评价指南》对车内空气中的苯、甲苯、乙苯、二甲苯、苯乙烯、甲醛、乙醛和丙烯醛8项有害物质规定了明确的测试方法和限值要求。

由于车内有害挥发物质繁多,8项有害物质含量达标并不意味着整车空气质量良好。参考GB/T 18883—2002 《室内空气质量标准》可知,总挥发性有机化合物(TVOC)的控制是必须的。TVOC是有机挥发物(VOC)在气体色谱柱中分离,保留时间在正已烷到正十六烷之间所有具有挥发性的化合物总称[1]。它能引起机体免疫水平失调,影响中枢神经系统功能,从而导致头晕、头痛等症状,严重时可能会损伤肝脏和造血系统。由于车内TVOC所包含的有机化合物种类过多,TVOC产生机理复杂,以及相关数据波动性大等原因,各主机厂和内饰零部件供应商对TVOC研究较少,控制较弱。笔者通过对某车型车内TVOC进行改进,研究分析车内TVOC重点零部件散发源并提出改进方向。

1 实验部分

1.1 车内空气质量测试

1.1.1 整车要求

选择在零部件改进前后的相同内饰的同款整车各一辆,以检验零部件改进对整车TVOC的影响。车辆下线时间保证在(28±5) d,车辆状态与销售状态一致,无任何影响车内挥发污染物排放的物品和处理。

1.1.2 测试原理

按HJ/T 400—2007进行测试。

1.2 零部件和材料VOC测试

1.2.1 零件要求

零件下线时间控制在14 d以内,测试零件与整车装配零件状态一致,铝箔袋密封包装保证零件无污染。零件放置区域及测试区域环境污染物的质量浓度应符合HJ/T 400—2007中的规定。

1.2.2 测试原理

将样品置于清洗干净的采样袋中,向袋子中充入60%(体积分数)高纯氮气,放入烘箱加热稳定至65 ℃,2 h后进行气体样本采集并进行数据分析。数据分析原理与整车相同;测试标准采用上海汽车集团有限公司乘用车企业内部相关标准。

1.3 主要测试设备

整车环境舱,ZRTH140R型,上海曾达环境试验设备有限公司;

零部件环境舱,V-BIR-24型,东莞市升微机电设备科技有限公司;

气相色谱-质谱联用仪(GC-MS),QP2010Ultra型,岛津企业管理(中国)有限公司;

自动进样装置,TDS3型,Gestel德祥科技有限公司。

2 改进前整车和各零部件TVOC情况

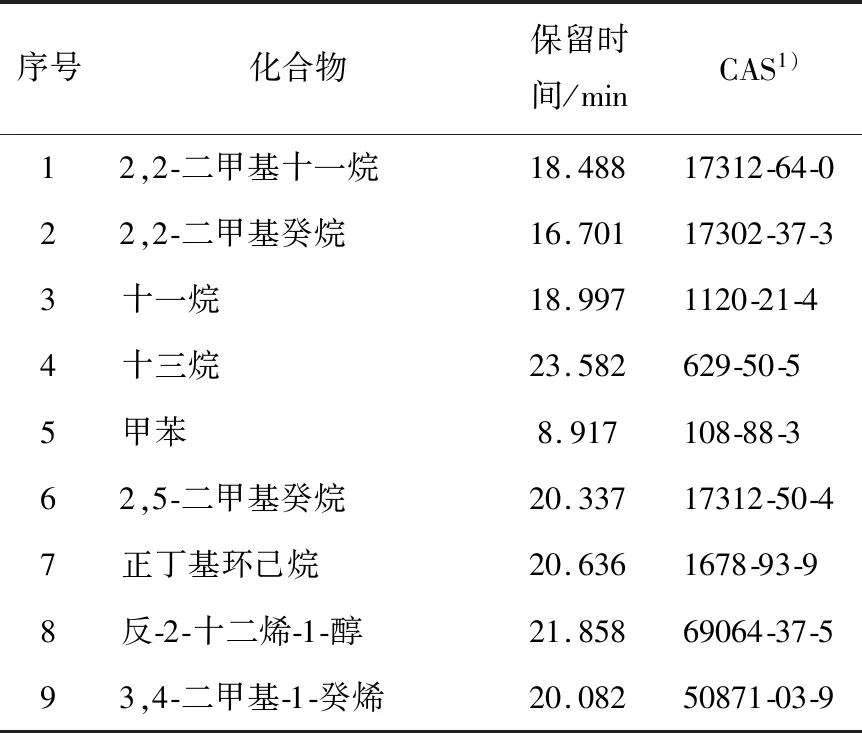

按HJ/T 400—2007方法进行整车气体采样,并用GC-MS进行气体物质分离检测,结果见图1。按HJ/T 400—2007进行谱图积分计算,整车TVOC质量浓度为8.1 mg/m3。按TVOC散发质量浓度从大到小排列,前9种物质见表1。这些物质均属于多链烷烃,气味性和对身体的危害性相对较小。烷烃物质广泛存在于各类化工原料,以及材料、零件生产过程中的助剂中[2]。

图1 整车内气体物质GC-MS分析图

表1 整车内主要散发气体物质

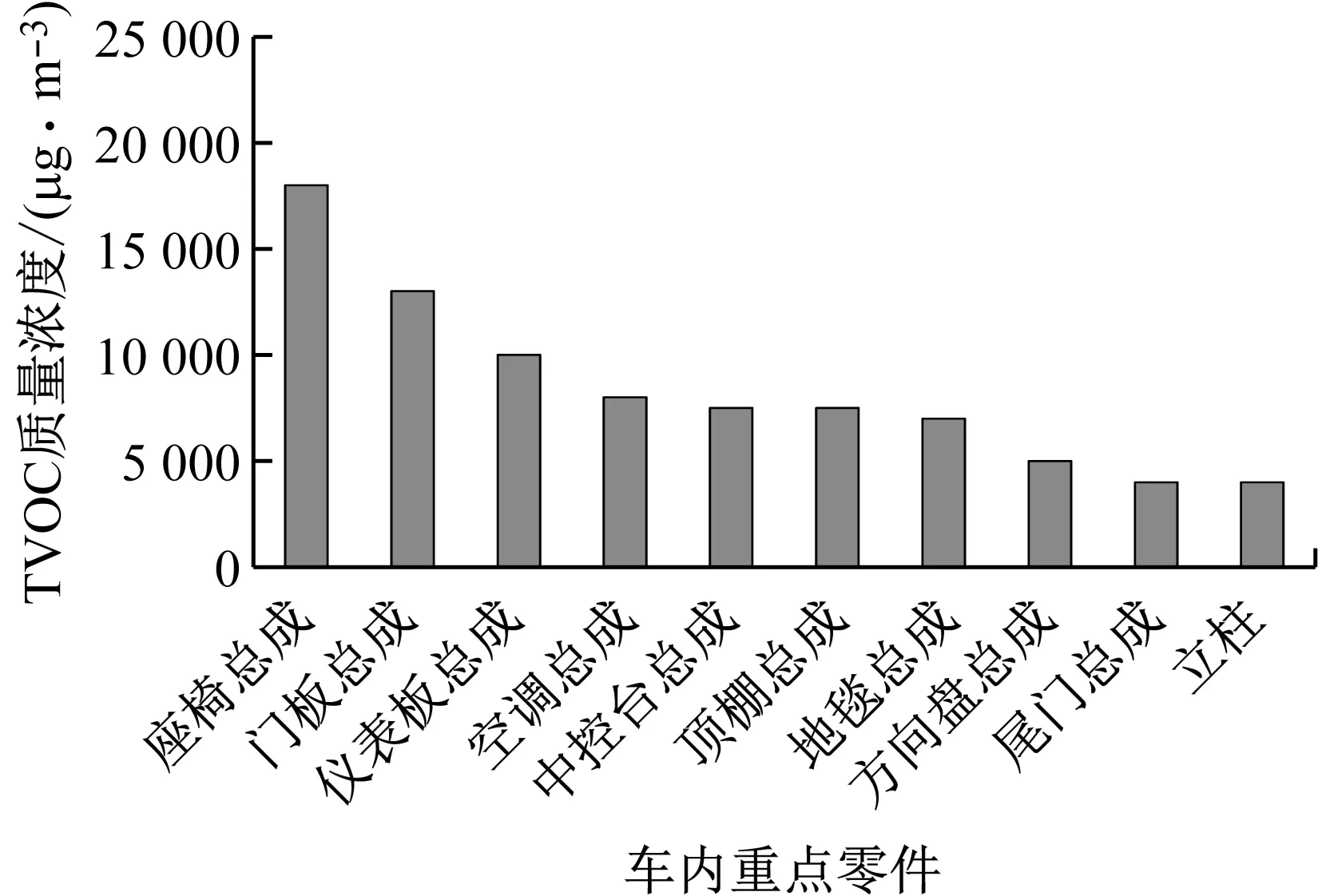

将各重点零部件进行零部件VOC采样、GC-MS检测和谱图积分计算,可得到各重点零部件的TVOC质量浓度。将TVOC质量浓度从大到小排列,结果见图2。

图2 车内各重点零件TVOC质量浓度

从图2可以看出:车内TVOC质量浓度排名前7的分别是座椅(前后排)、门板(4块)、仪表板、空调、中控台、顶棚和地毯。从其各自的GC-MS谱图中显示,这些总成零件散发的TVOC中主要成分为多链烷烃,与整车情况一致。

内饰总成零部件的整个生产供应链均会对其TVOC散发有所影响,例如生产原料、设备条件、生产助剂、生产过程、储存条件、包装运输等。在这些因素中,生产原料散发性能是零件TVOC散发的制约条件,因此笔者在兼顾其他因素改进的同时,着重对整车重点材料进行了TVOC改进。

3 重点内饰材料TVOC分析及改进

3.1 聚丙烯(PP)材料

改性PP是汽车内饰中使用量最大的塑料原料。PP的GC-MS谱图见图3。PP材料散发的TVOC中含量排名前5的分别是3-乙基-3-甲基庚烷、正十六烷、5-(2-甲基丙基)壬烷、3-甲基-5-丙基壬烷、十四烷。这些物质无法与整车内TVOC一一对应,这可能是由于PP零件经过高温注塑后散发物质变化,零件测试与整车测试条件不同,以及仪器分析物质筛选误差导致的。但是PP材料散发物质大多是烷烃物质,与整车散发情况相同,由此可以确认PP塑料件是整车TVOC重要散发源。

图3 改进前PP材料的GC-MS分析图

PP材料散发的TVOC来源复杂。首先,PP在聚合过程中,不可避免地会残留一些单体或齐聚物,合成过程中使用的催化剂、赋予PP某些特性的添加剂、为控制相对分子质量而加入的过氧化物等都会使得PP含有一定的VOC;其次,在对PP进行共混改性时,PP在受热熔融挤出过程中会发生一定程度降解,从而产生低分子有机物,如直链烷烃、醛酮类化合物。另外,加入的填料组分如滑石粉,其中含有金属杂质,这些金属杂质会在改性过程中催化PP和抗氧剂、热稳定剂降解,产生对人体有害的VOC。

针对TVOC的产生机理,提高PP材料散发性能有3种方式:(1)优化选择低散发的PP基料和其他配料,例如使用氢调法PP基料[3];(2)通过选用合适的抗氧化剂、光稳定剂等PP改性助剂,可减少PP材料在加工过程中由光、氧、热等引发诱导而产生的降解[4];(3)脱灰,即使用材料加热后处理和使用多孔材料吸附剂,前者的目标是将材料内VOC提前释放以净化材料,后者是将材料内VOC用吸附剂进行捕捉以有效降低材料TVOC质量浓度[5-6]。原材料厂商根据各自配方体系选择低散发原料和吸附剂类型,并通过在线烘干处理工艺保证PP粒子的TVOC质量浓度在标准限值内。改进后PP材料的GC-MS谱图见图4。对比图3、图4可以看出:改进后PP材料散发TVOC质量浓度明显降低,TVOC质量浓度由15.97 mg/m3降低到4.22 mg/m3。散发物种类仍主要是烷烃,小分子烷烃经过改善后提前挥发,主要散发物质为十七烷至二十烷。

图4 改进后PP材料的GC-MS分析图

3.2 聚氨酯(PU)发泡材料

PU发泡材料广泛用在座椅、顶棚、主地毯等软内饰零件上,是汽车软内饰零件中使用量最大的材料。PU发泡材料多样,发泡过程机理复杂,副产物小分子多。PU发泡材料的整个生产过程在室温下进行,大部分发泡零件为闭孔型且表面结皮,小分子不易挥发;生产过程中为便于脱模,使用了较多脱模剂。因此PU发泡材料相比于一般内饰材料,VOC挥发量明显更高。

改进前PU发泡材料的GC-MS谱图见图5,TVOC中含量排名前5的分别是偶氮二异丁腈、胺类物质、二甲苯、苯乙烯、烷烃。PU发泡材料的VOC主要来自原料,醇醚类物质来源于基础聚醚,苯乙烯、偶氮二异丁腈来源于接枝聚醚,胺类物质来源于催化剂,烷烃类来源于脱模剂[7]。

图5 改进前PU发泡材料的GC-MS分析图

PU发泡材料散发性能改善的核心是优化原材料体系,聚醚多元醇是PU发泡材料中最重要的原料之一,由于其合成简单,导致市场上产品种类多,质量参差不齐。因此低散发聚醚多元醇的合成和使用是改善PU发泡材料散发性能的关键。

各企业近年来也加大低散发聚醚多元醇的研发力度,主要措施包括开发新型聚醚合成催化剂、改进聚合及后处理工艺等,近些年来开发成功的新型聚醚合成催化剂,如双金属氰化物(DMC)催化剂、CsOH催化剂等可有效窄化聚醚多元醇的相对分子质量分布和降低聚醚多元醇的不饱和度,从本质上降低了不饱和低聚物含量,从而降低了聚醚多元醇的VOC含量[8]。王世安等[9]通过控制环氧丙烷单体中氧和醛含量、加强控温、改进后处理工艺参数等措施,可使聚醚多元醇产品满足用户对VOC的要求。此外,汽提、吸附和精馏等后处理工艺对降低聚醚多元醇VOC散发量也有明显作用。

通过调整PU配方使用低散发聚醚多元醇和反应型催化剂,生产过程中使用水性脱模剂替代溶剂型脱模剂等措施有效降低PU发泡散发物的散发量。改进后PU材料的GC-MS谱图见图6。对比图5、图6可以看出:改进前后PU发泡材料散发物含量明显降低,但是主要散发物质变化较小。新增保留时间在36.6 min,散发物质是硅氧烷,它来源于水性硅氧类表面活性剂。改进后PU发泡的TVOC散发质量浓度由14.98 mg/m3降低到9.75 mg/m3。

图6 改进后PU发泡材料的GC-MS分析图

3.3 聚氯乙烯(PVC)革材料

优异的性价比,成熟的工艺、良好的性能使得PVC革材料成为整车内使用量最大的人造革。PVC革材料主要用于座椅、门板、副仪表板扶手、遮阳板等零件上。PVC革材料中的VOC小分子散发源主要来自PVC粉、助剂和表面涂饰剂。车用PVC革材料生产使用的助剂主要有增塑剂、稳定剂、抗老化剂等。改进前PVC革材料的GC-MS分析图见图7,主要散发物质见表2。从表2可以看出:改进前PVC主要的挥发物为酮类和醇类物质。经分析该类物质主要的来源是溶剂型PVC革材料的表面涂饰剂和增塑剂。

图7 改进前PVC革材料的GC-MS分析图

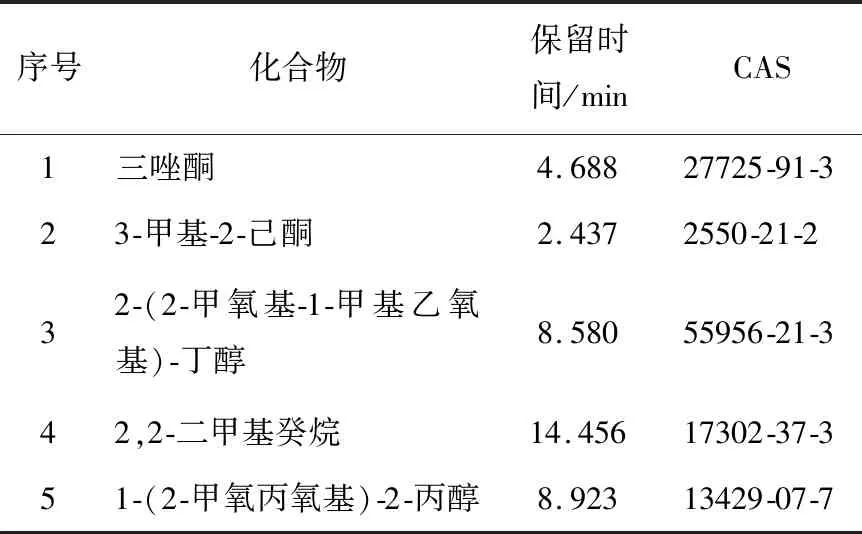

表2 改进前PVC主要散发物质

为了降低PVC革材料的TVOC散发量,使用水性涂饰剂代替溶剂型表面涂饰剂并选用长链酯类增塑剂来降低其挥发性;同时,PVC革材料的高温后处理也是改善产品散发性能的至关步骤。改进后的PVC革材料酮醇类散发物的散发量明显降低,酯类、苯酚以及烷烃类物质成为散发主要物质。经过改进的PVC革材料的TVOC质量浓度由18.67 mg/m3降至5.71 mg/m3。

3.4 内饰零件胶水材料

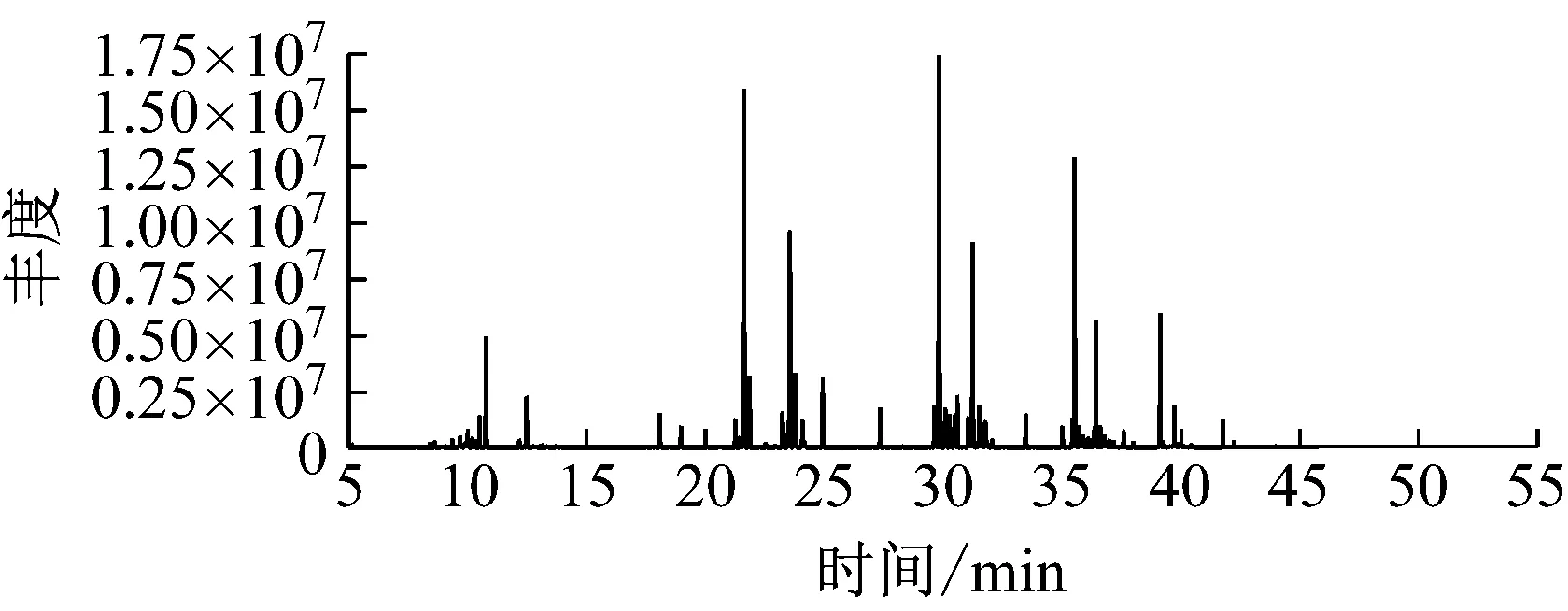

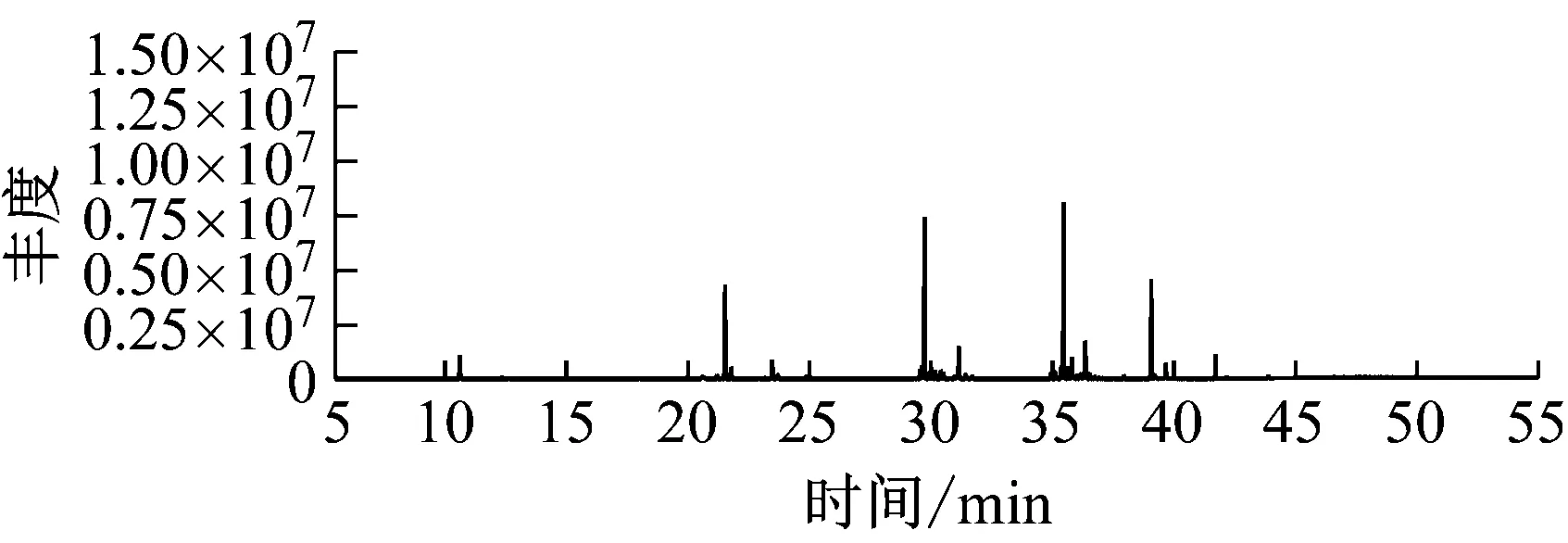

车用内饰胶粘剂广泛用于顶棚、门板、仪表板包覆件、行李箱地毯等软内饰零件上。虽然近年来车内空气质量的关注度越来越高,含苯类的胶粘剂已逐渐退出车用市场,但是溶剂型胶粘剂中所含的酯、醚、酮等溶剂依旧会产生高含量TVOC散发和气味。近年来在内饰材料胶水的应用方面,水性胶粘剂和热溶胶粘剂正逐步替代溶剂型胶水,例如水性丙烯酸酯胶水、水性聚氨酯胶水和热熔胶等[10]。使用这些环保型胶粘剂可显著降低零件散发量。以门板总成为例,换用了水性胶粘剂的门板的TVOC质量浓度由27.03 mg/m3降至7.17 mg/m3(见图8、图9)。

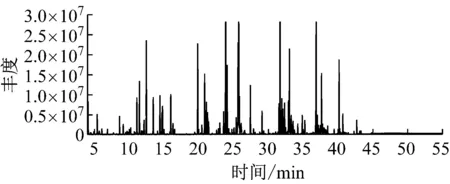

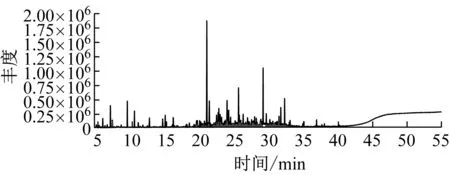

图8 改进前门板的GC-MS分析图

图9 改进后门板的GC-MS分析图

4 改进后整车TVOC散发情况

整车TVOC散发情况复杂,不同状态的整车TVOC也差异明显。但内饰材料始终是车内TVOC散发的最主要来源。通过对车内重点内饰材料:PP材料、PU发泡材料、PVC革材料和胶粘剂材料的优化,它们的TVOC散发量分别降低了73.6%、34.9%、69.4%、72.7%。整车TVOC有了明显的改善,车内散发物质仍以烷烃类为主,散发质量浓度由8.1 mg/m3降至2.4 mg/m3,满足改进设定目标(6 mg/m3)。通过对零件的生产工艺、过程管控和物流方式等进行优化可进一步降低整车TVOC散发量(见图10、图11)。

图10 改进前整车的GC-MS分析图

图11 改进后整车的GC-MS分析图

5 结语

整车TVOC的改进研究在行业中仍处于探索阶段。通过从整车到零部件最终到材料的溯源方式,可以有效地锁定TVOC散发源,并制定相应的改进方法以降低整车TVOC散发质量浓度。整车TVOC散发情况复杂,仍有很多因素可以进一步研究,如车身辅料、生产污染因素、零部件间的遮蔽和吸附效应等。