PTFE微粉改性ABS自润滑材料的制备和摩擦性能研究

2020-12-21赵艳青尹秀萍

赵艳青,尹秀萍,贾 妮

(1.上汽大众汽车有限公司长沙分公司,长沙 410132;2.上海普利特复合材料股份有限公司,上海 201707)

0 前言

丙烯腈-丁二烯-苯乙烯共聚物(ABS)由于优良的加工流动性和优异的力学性能被广泛用于生产汽车内饰件[1-3],特别是汽车内饰的各类把手和开关。然而ABS材料的摩擦因数较高,自润滑性能较差,导致这类零件在操作过程中都会产生噪声。随着汽车数量的增长和人民生活水平的不断提高,用户对汽车内饰舒适性和人机工程学的要求越来越高,把手或开关的噪声问题引起了广泛关注。提高ABS材料自润滑性能最常用的方法是添加润滑剂[4-5],但是一直没能达到理想的效果。

聚四氟乙烯(PTFE)是一种耐热性聚合物, 其分子结构规整, 静摩擦因数可达0.04, 是已知的可实用的滑动材料中摩擦因数最小的[6-7]。笔者尝试采用PTFE微粉改性ABS塑料的自润滑性能,一方面保留ABS优异的力学性能、冲击强度,以及耐温、抗紫外线(UV)等性能,另一方面可以利用PTFE优异的自润滑性提高ABS基零部件的自润滑性能。

1 实验部分

1.1 主要原料

ABS,牌号3504,上海高桥石油化工有限公司;

PTFE微粉,牌号A1401,粒径为2目,上海安特洛普化学有限公司;

其他助剂,市售。

1.2 主要设备

注塑机,MA4700II/2950型,宁波海天塑机集团有限公司;

红外光谱仪,Nicolet iS50,赛默飞世尔科技(中国)有限公司;

缺口冲击仪,HIT25P,上海兹韦克仪器科技有限公司;

拉力机,Z010P.TH,上海兹韦克仪器科技有限公司;

表面能测试仪,DSA100,德国KRUSS中国公司;

黏滑测试台,SSP-03,德国Ziegler工业设备公司。

1.3 样品制备和测试

将ABS树脂、PTFE微粉、相容剂、偶联剂、抗氧剂按比例加入搅拌机中,搅拌10 min,得到预混料。将预混料置于双螺杆挤出机中,双螺杆挤出机的螺杆直径为35 mm,长径比为40,主机筒从加料口至机头出口分段控制温度为100 ℃、230 ℃、230 ℃、225 ℃、225 ℃、220 ℃、220 ℃,双螺杆转速为500 r/min,挤出料条经过水槽冷却后切粒得到了含有不同PTFE质量分数(0%、3%、5%、8%、10%)的聚合物塑料粒子。

注塑成品为30 cm×15 cm的光板件,各检测项目的制样根据相应的标准要求进行裁切,并参考相关标准进行红外测试、缺口冲击强度测试、拉伸强度测试、摩擦因数测试和黏滑系数(RPN)测试[8-10]。

2 实验结果和分析

2.1 复合材料的红外光谱和热分析

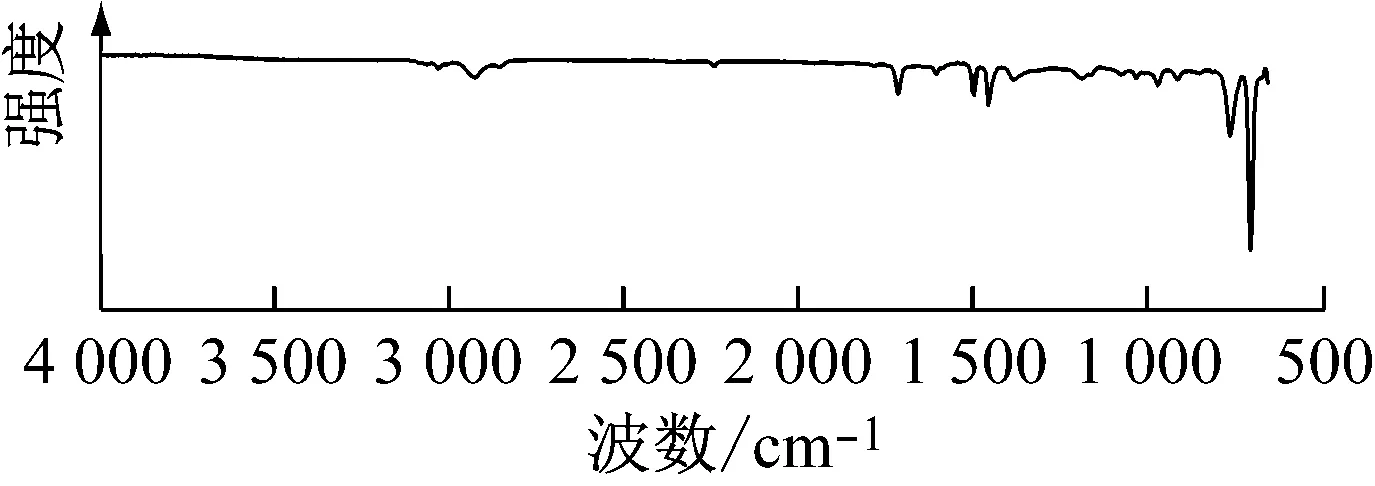

对共混复合制得的ABS复合材料进行红外测试,结果见图1。由图1可以看出:无PTFE微粉添加的复合材料在1 100~1 300 cm-1处,只有1 182 cm-1一个苯环弯曲振动峰;随着PTFE含量的增加,谱图出现1 208 cm-1和1 156 cm-1两个明显的振动峰,分别对应—CF2—的不对称伸缩振动峰和—CF2—的对称伸缩振动峰。

(a) 无PTFE微粉添加

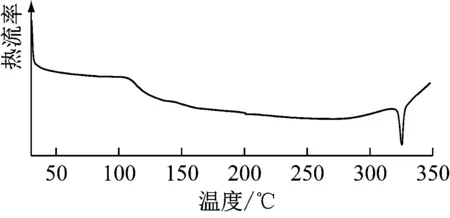

对共混复合制得的ABS复合材料进行热分析,结果见图2。由图2可以看出:无PTFE微粉添加的复合材料在113 ℃附近有ABS由玻璃态到黏流态的相变;添加了PTFE微粉的复合材料除了113 ℃附近的相变以外,在325 ℃附近还有PTFE的熔融峰。从红外和差示扫描量热法(DSC)谱图可以推断,PTFE微粉已经成功添加到复合物中,但是PTFE微粉并没有改变ABS的分子结构。

(a) PTFE微粉质量分数为10%

2.2 复合材料的摩擦因数

物体受力滑动由静摩擦转为动摩擦,由于动摩擦因数小于静摩擦因数,摩擦力减小引起能量释放,导致物体振动,产生黏滑效应或产生噪声的谐波[6,11-12]。因此,静动摩擦因数的差值越小,越可以降低复合材料的噪声。笔者测试了不同PTFE微粉质量分数的复合材料的静动摩擦因数,结果见图3。由图3可以看出:随着PTFE微粉质量分数的增加,虽然静动摩擦因数在PTFE微粉质量分数为8%时出现了波动,但是复合材料静摩擦因数和动摩擦因数的差值一直呈递减的趋势;无PTFE微粉添加的ABS材料的静动摩擦因数差值为0.18,PTFE微粉质量分数为10%的复合材料的静动摩擦因数的差值只有0.09。PTFE微粉的添加大大降低了ABS复合材料的静动摩擦因数的差值,对提高复合材料的自润滑性能有着积极的作用。

图3 不同PTFE微粉质量分数的复合材料的静、动摩擦因数及其差值

2.3 复合材料的表面能

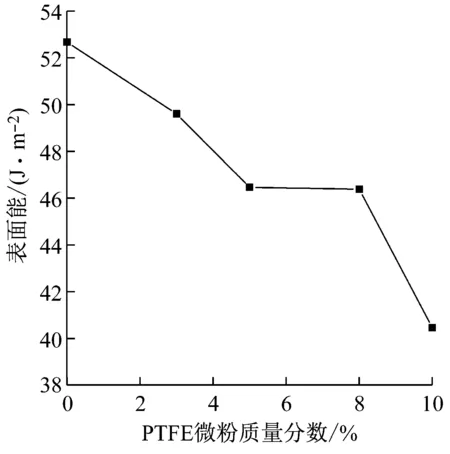

PTFE是典型的低表面能聚合物,其表面张力在实用工程塑料中是最低的,这导致PTFE有很好的自润滑性,摩擦因数也很低。笔者测试了不同PTFE微粉质量分数的复合材料的表面能,结果见图4。由图4可以看出随着PTFE质量分数的增加,ABS复合材料的表面能呈下降趋势:无PTFE微粉添加的ABS材料表面能为52.68 J/m2,PTFE微粉质量分数为10%的复合材料表面能为40.49 J/m2,复合材料逐步呈现出PTFE低表面能的特性。因此,PTFE微粉的加入对提高复合材料的自润滑性能,进而降低复合材料运动时产生的噪声是有利的。

图4 不同PTFE微粉质量分数的复合材料的表面能

2.4 复合材料的力学性能

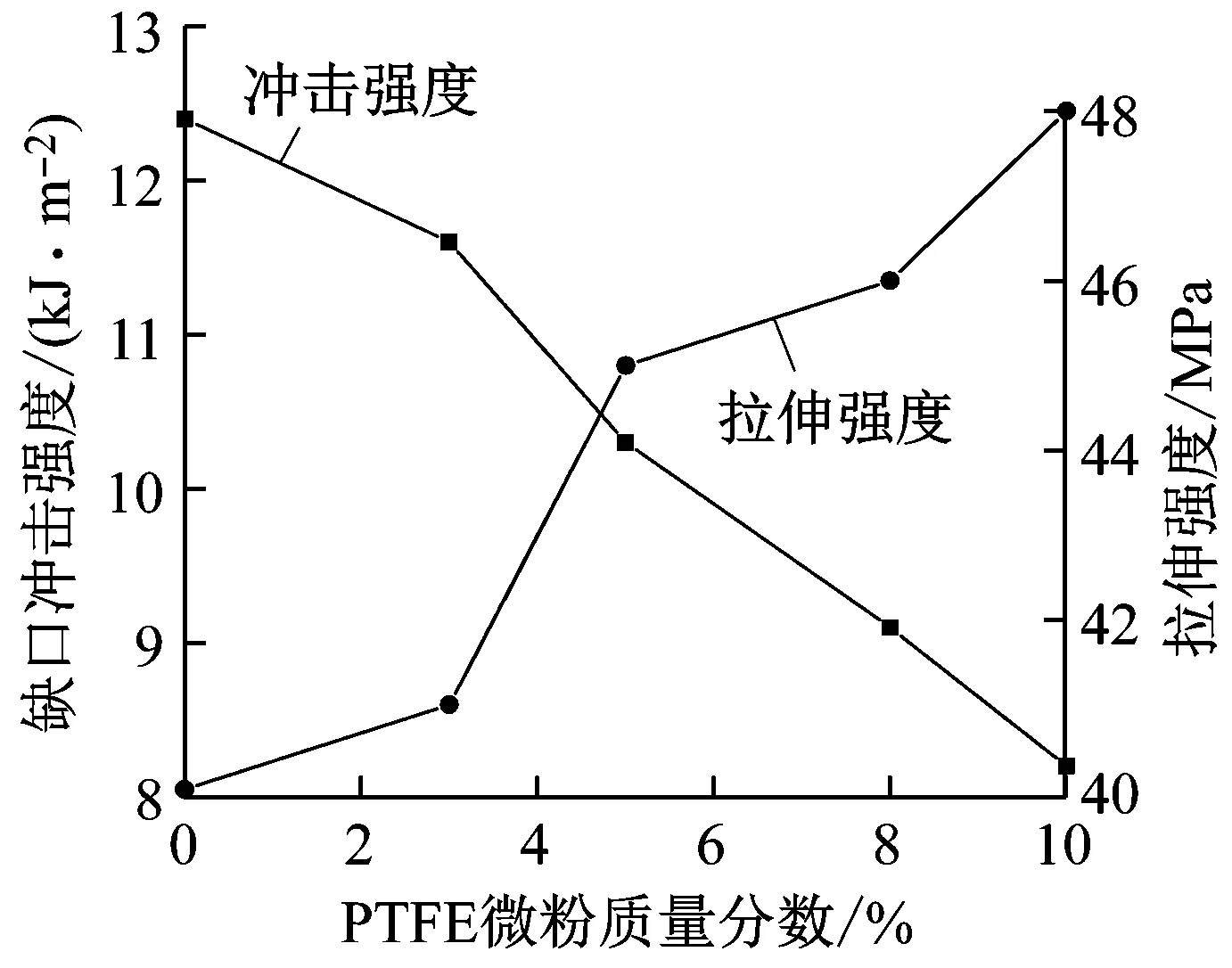

为表征复合材料的力学性能,笔者重点测试了不同PTFE微粉质量分数的复合材料的拉伸强度和缺口冲击强度,结果见图5。由图5可以看出:随着PTFE微粉质量分数的增加,复合材料的拉伸强度增强,在PTFE微粉质量分数为10%时拉伸强度达到48 MPa;同时,复合材料的缺口冲击强度由12.4 kJ/m2降低为8.2 kJ/m2。有关标准要求ABS材料的缺口冲击强度要大于等于8 kJ/m2[10],所以在实际生产应用中PTFE微粉的添加量不能过多,否则会影响ABS复合材料的冲击性能,建议PTFE微粉的质量分数控制在10%以内。

图5 不同PTFE微粉质量分数的复合材料的缺口冲击强度和拉伸强度

2.5 复合材料的RPN

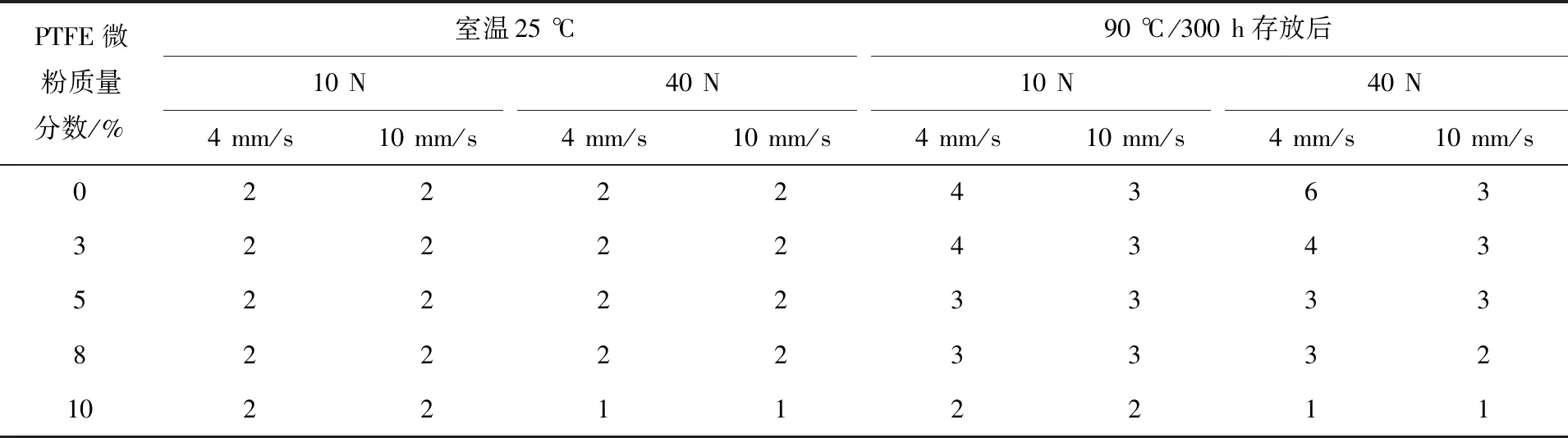

RPN为样品摩擦过程中产生的能量、脉冲、加速度三个因素评级后的加权平均值,常用于评价物质的黏滑效应。RPN越大表明零件的黏滑效应越明显,物质的自润滑性能越差,材料在干摩擦过程中越容易产生噪声。参考有关标准测试不同PTFE微粉质量分数的复合材料的RPN[10],结果见表1。根据标准要求,当RPN为1~3时,可接受(IO);当RPN为4~5时,可带条件接受(BIO);当RPN为6及6以上时,不可以接受(NIO)。根据市场情况,供货态零件无噪声,零件曝晒一段时间之后噪声明显,所以笔者重点评价了90 ℃/300 h存放后各复合材料的RPN。由表1可以看出:无PTFE微粉添加的ABS材料存放后RPN在低速(4 mm/s)下为BIO甚至NIO;随PTFE微粉质量分数的增加,RPN逐步减小,当PTFE微粉质量分数为8%~10%时,复合材料在载荷为10 N和40 N、速度为4 mm/s和10 mm/s时均表现出较低的RPN和良好的自润滑性能。

表1 不同PTFE微粉质量分数的复合材料的RPN

3 结语

(1) 由红外谱图和热分析实验可以看出,笔者采用共混法制备出了PTFE微粉改性ABS复合材料,PTFE微粉成功加入ABS复合材料中,且PTFE微粉并没有改变ABS材料的分子结构。

(2) PTFE微粉的加入能有效降低ABS复合材料的静动摩擦因数的差值、表面能和RPN,充分发挥PTFE聚合物的高自润滑性能,进而提高聚合物复合材料的自润滑性能,制得低噪声的ABS基复合材料。

(3) 随着PTFE微粉质量分数的增加,虽然ABS复合材料的自润滑性能提高,但是PTFE微粉加入量过多,零件的流动性会下降,进而影响零部件的缺口冲击强度。因此,为保证ABS复合材料符合零件的标准要求,建议PTFE微粉的质量分数控制在10%以内。