聚双环戊二烯基碳纤维增强复合材料的制备与研究

2020-12-21乔新峰李秀君段高坤方超立付宏伟杨维成

乔新峰,刘 建,李秀君,段高坤,方超立,付宏伟,杨维成,罗 勇

(1. 聚烯烃催化技术与高性能材料国家重点实验室, 上海 200062;2. 上海市聚烯烃催化技术重点实验室, 上海 200062;3. 上海化工研究院有限公司, 上海 200062)

0 前言

碳纤维既具有质量轻、强度高且综合性能好的优势,又兼备纺织纤维的柔软可加工性,是作为复合材料中纤维增强的首选材料[1-3]。当碳纤维复合基础树脂后,由于目前基础树脂(环氧树脂[4]等)的条件制约,制备工艺流程较长、制备难度较大[5];同时,由于基础树脂的力学性能限制,所制备的复合材料面外性能较低,在湿热条件下基础树脂的力学性能也会下降,不能长期使用,特别是复合材料的层间性能较差,受力时易发生层间开裂甚至分层等问题,当复合材料受力时,在较小的应力下树脂层就会发生破坏,从而不能充分发挥碳纤维增强层的力学性能,很大程度上限制了碳纤维复合基础树脂所制备的复合材料在一些高技术领域的应用。

聚双环戊二烯 (PDCPD)是一种具有高强度、高模量、高抗冲击强度的热固性工程材料[6],加工过程采用反应注射成型(RIM),能简单、快速制备大型且结构复杂的器件,易于实现目标材料的制品化[7]。目前,在国内外研究工作中,PDCPD的研发热点主要集中在:(1)开发更稳定、更高效的新一代催化剂;(2)研发新型注射成型工艺,拓展PDCPD材料应用新领域;(3)PDCPD材料性能改性研究,优化材料性能,实现PDCPD复合材料的功能化[8-9]。

现有公开报道的文献中,较少涉及碳纤维与PDCPD材料复合改性研究。笔者系统性地研究了PDCPD材料与碳纤维材料结合的浸润性,以及PDCPD材料与碳纤维增强PDCPD复合材料的力学性能,为PDCPD替代环氧树脂作为碳纤维复合材料基础树脂奠定了一定基础。

1 实验部分

1.1 实验原料

双环戊二烯(DCPD,纯度≥98.0%)、Grubbs二代催化剂、环氧树脂、碳纤维单向布、碳纤维平纹布。

1.2 实验仪器

机械搅拌器、控温油浴锅、密度计、大型干燥箱、恒温循环水槽、万能试验机、数控雕刻机、场发射扫面电镜(FE-SEM)。

1.3 试样板材制备

1.3.1 PDCPD纯板材制备

DCPD是环戊二烯的二聚体,其结构中存在两种异构形式,即内式异构体(endo-DCPD)、外式异构体(exo-DCPD),这两种异构体都可以发生开环易位聚合反应(ROMP)。理论研究中,DCPD中的降冰片稀环和环戊烯环都可以打开[10],但实际上,两个环的张力相差较大,它们的反应能力是不一样的,因此所合成聚合物的结构取决于催化剂种类、组成、聚合方式等,采用不同的催化体系可分别得到交联型PDCPD或可溶线型PDCPD[11]。

PDCPD纯板材制备过程为:25 ℃下,将一定量Grubbs二代催化剂加入DCPD中,搅拌均匀共混后,注入板型模具中,加热至一定聚合温度,进行固化成型,即制得PDCPD纯板材。将纯板材按照GB/T 1040—2006 《塑料 拉伸性能的测定》的规定进行裁切。

1.3.2 PDCPD基碳纤维增强复合板材及碳纤维/环氧树脂板材制备

采用真空辅助树脂灌注快速成型工艺(VARI)[12],即在真空负压下,真空柔性袋紧紧贴敷在刚性模具上,树脂在真空负压下灌注进模腔中浸润纤维预制体加热固化成型。

PDCPD基碳纤维增强复合板材的具体制备过程为:(1)将裁剪后的碳纤维布进行称量,随后铺在玻璃板上,四周粘上密封胶条,接通气管,裁剪密封袋,进行密封;(2)抽真空保压确认体系密闭性良好;(3)25 ℃下,将一定量Grubbs二代催化剂加入到DCPD中,进行搅拌均匀共混;(4)在稳定负压条件下,进行真空灌注操作;(5)灌注后加热,进行固化成型。成型后取出产品称重,按照GB/T 1040—2006的规定进行裁切。

碳纤维/环氧树脂板材制备步骤同上。

1.4 性能测试

密度测试:将盛有辅助液体的玻璃烧杯放在托盘上,选择凹网或凸网载物盘置于支架上,确保样品能浸没在液面下至少1 cm,天平调零,将样品放在秤盘上,测定其在空气中的质量;将样品放在凹凸网篮中,测定其在辅助液体中的质量;天平自动计算样品的密度并显示结果,测试完成。

树脂质量分数:聚合成型前,称量碳纤维布的质量,聚合成型后,称量复合板材质量,最后计算得到板材树脂质量分数。

复合板材形貌:采用FE-SEM进行表征观测。

力学性能测试:用万能试验机测定试样拉伸强度、弯曲强度等,根据试样情况准备夹具,并安装在夹具座上,设置限位装置,选择试验方案,输入用户参数开始试验,试验结束后记录生成的数据及图表。

2 实验结果与讨论

2.1 聚合温度对PDCPD力学性能的影响

以Grubbs二代催化剂[13-14]为研究对象,通过调节聚合温度,考察不同聚合温度对PDCPD聚合反应及PDCPD纯板材性能的影响。

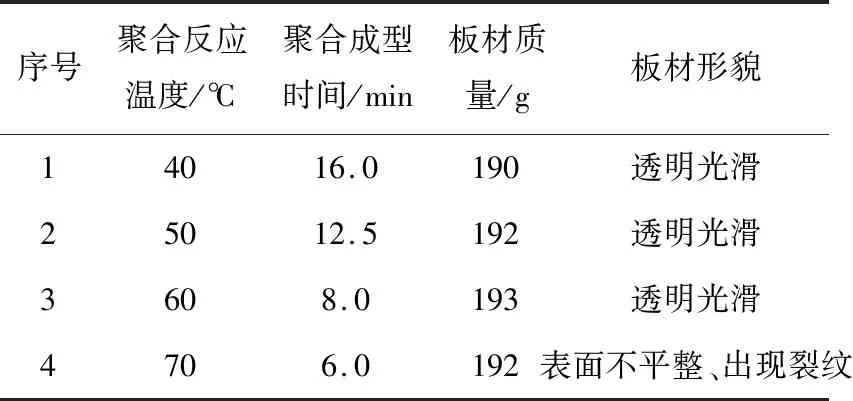

在25 ℃条件下,将DCPD原料(200 g)与Grubbs二代催化剂(0.1 g)进行均匀共混,注入模具中,聚合反应温度依次设定为40 ℃、50 ℃、60 ℃、70 ℃,分别记录PDCPD板材成型时间等,测定实验结果见表1。

表1 不同聚合温度对PDCPD聚合反应影响研究

从表1可以看出:聚合温度对该材料的成型时间影响效果明显,随着聚合温度的提高,PDCPD聚合成型时间显著缩短;但是聚合温度过高,会导致聚合反应速度过快,获得的板材形貌较差,甚至出现裂纹;当聚合反应温度控制在60 ℃时,板材成型效率较高且能保持透明光滑的形貌。将PDCPD纯板材裁切制成测试样条,进行性能评价,得到目标实验数据(见表2)。

表2 PDCPD性能测试结果

从表2可以看出:PDCPD纯板材的密度稳定在1.044 g/cm3,当聚合反应温度为60 ℃、70 ℃时,PDCPD样板性能较好,拉伸强度达到60 MPa以上,弯曲强度达到80 MPa以上,结合板材形貌,Grubbs二代催化剂催化DCPD聚合体系适宜的反应温度可确定为60 ℃。

2.2 碳纤维与PDCPD树脂浸润结合性研究

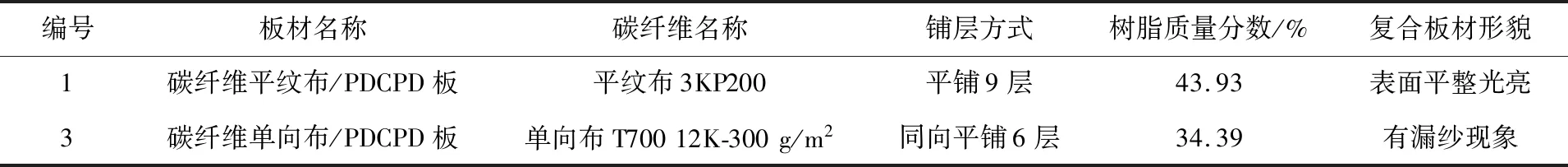

采用同种稳定型PDCPD树脂,运用VARI(固化温度60 ℃),探索不同型号碳纤维布与PDCPD树脂料液复合成型情况,以PDCPD树脂质量分数为指标研究所制备碳纤维复合板材中碳纤维与树脂的浸润结合性,制备参数见表3。

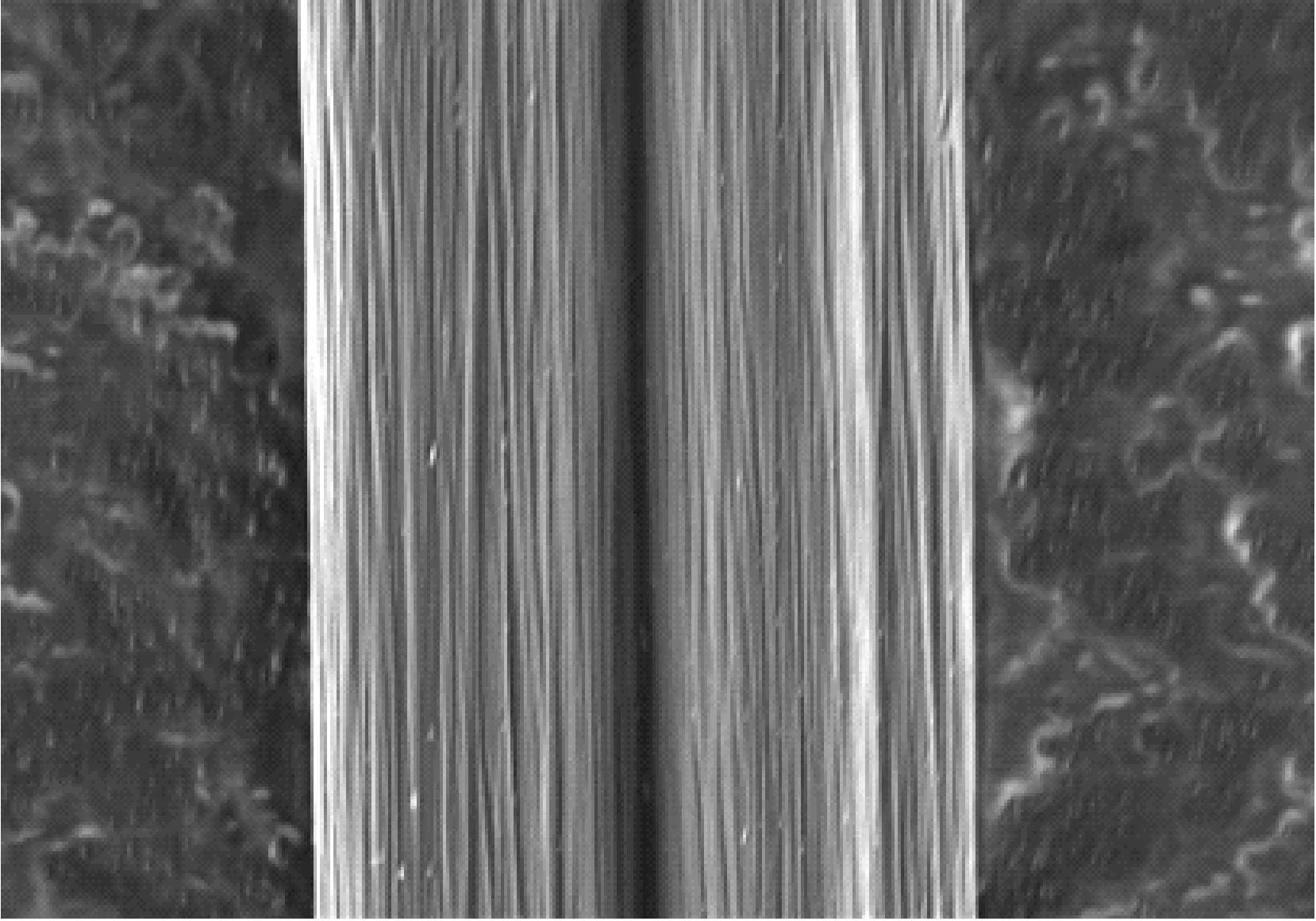

采用VARI成功制备获得PDCPD基碳纤维增强复合材料,从表3可以看出:采用碳纤维平纹布制备的复合板材的树脂质量分数高于采用碳纤维单向布制备的复合板材,且板材表面平整光亮,未出现漏纱现象,表明碳纤维平纹布与PDCPD树脂浸润性较好。将制备得到的碳纤维平纹布/PDCPD板材切割制样,采用SEM进行表面形貌表征(见图1)。

表3 碳纤维/PDCPD板材制备参数

从图1可以看出:绝大部分树脂纵横交错地黏附在碳纤维丝上,进一步说明PDCPD树脂能够较好地浸润碳纤维。

(a) 碳纤维丝

2.3 复合材料力学性能研究

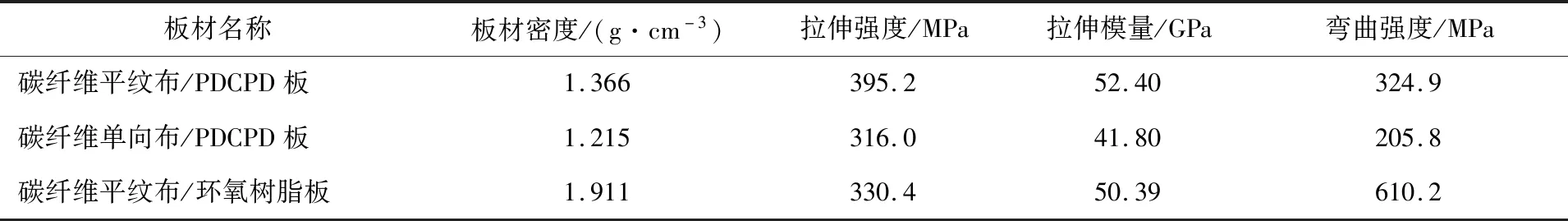

采用数控雕刻机,将碳纤维/PDCPD板材裁切制成测试样条,进行性能评价,得到实验数据见表4。

表4 碳纤维/PDCPD板材力学性能研究

从表4可以看出:与PDCPD纯板材相比,碳纤维的添加,复合板材的密度有一定增加,力学性能得到了极大地提升,碳纤维平纹布/PDCPD板材的拉伸强度接近400 MPa,高于碳纤维平纹布/环氧树脂板材,且板材密度低于碳纤维平纹布/环氧树脂板材,有利于轻量化应用。但是碳纤维平纹布/PDCPD板材的弯曲强度仅为324.9 MPa,低于碳纤维平纹布/环氧树脂板材(610.2 MPa),还存在明显不足,分析其主要原因是所采用碳纤维型号是与环氧树脂进行配套的,其表面的上浆剂适用于环氧树脂体系,而PDCPD属于烯烃体系,与其差别较大,兼容性不强,造成界面结合存在一定问题,后期可通过改变碳纤维上浆体系进行改进。

3 结语

(1) 聚合温度对PDCPD材料的成型效果影响明显,随着聚合温度的提高,PDCPD聚合成型时间显著缩短。当聚合反应温度控制在60 ℃时,板材成型效率高且能保持透明光滑的形貌,板材的拉伸强度达到60 MPa以上,弯曲强度达到80 MPa以上。

(2) 采用VARI成功制备出PDCPD基碳纤维复合材料,当碳纤维平纹布/PDCPD板材的树脂质量分数达到40%时,板材表面平整光亮,未出现漏纱现象,通过SEM表征发现,PDCPD树脂黏附在碳纤维丝上,表明碳纤维平纹布与PDCPD树脂已经发生浸润,具有结合性。

(3) 随着碳纤维的添加,复合板材的密度有一定增加,力学性能得到了极大地提升,碳纤维平纹布/PDCPD板材的拉伸强度接近400 MPa,高于碳纤维/环氧树脂板材。

在未来几年,PDCPD基碳纤维复合材料的研究会日益深入并得到广泛应用,特别是在汽车轻量化、风电设备等领域,PDCPD基碳纤维复合材料表现出了极大地市场应用价值。