多种PVC基植物纤维复合材料性能对比研究

2020-12-21徐冬梅

靳 玲,徐冬梅,王 杰,柳 峰

(徐州工业职业技术学院 材料工程学院, 江苏徐州 221140)

0 前言

我国是一个农业大国,根据中国国家统计局公布的全国粮食生产数据显示:2019年,中国的粮食总产量高达66 384万t,继续在全球各国中排名第一。其中,小麦总产量为13 359万t,玉米总产量为26 077万t,豆类总产量为2 132万t。我国每年都会产生大量的农作物植物纤维,如小麦秸秆、玉米秸秆、稻壳等[1-2]。由于农作物植物纤维回收率低,很多会被焚烧,对生态环境造成污染和资源浪费。以植物纤维——秸秆为例,秸秆是成熟农作物茎叶(穗)部分的总称,通常指小麦、水稻、玉米、薯类、油菜、棉花、甘蔗和其他农作物(通常为粗粮)在收获籽实后的剩余部分。早在2007年,农业部办公厅就发布了《农业部办公厅关于进一步加强秸秆综合利用禁止秸秆焚烧的紧急通知》[3];2017年,农业部办公厅发布《农业部办公厅关于推介发布秸秆农用十大模式的通知》[4];2019年,农业部办公厅发布《农业农村部办公厅关于全面做好秸秆综合利用工作的通知》[5]。因此,秸秆再利用的意义重大。

从环境保护和资源开发利用的角度出发,对秸秆等植物纤维经过一定的化学和机械处理后作为复合材料在国内外己受到高度重视,并取得了一定进展[6-9]。大多数合成高分子(例如塑料)的根本来源是石油和煤,但是这两种资源都是储量有限的不可再生资源,如果用植物纤维代替塑料可以节省石油等资源的消耗[10-11]。塑料的主要品种中,聚氯乙烯(PVC)是五大通用塑料之一,PVC塑料制品的应用非常广泛。如果植物纤维能取代部分PVC,必将节约大量的能源消耗。PVC目前的原料价格为6 300元/t,而秸秆等植物纤维的处理成本为2 500元/t,植物纤维取代部分PVC也可降低相关PVC产品成本。因此,笔者着力于研究PVC和不同类型植物纤维制备复合材料的相关性能,如果产品能达到相关的性能指标,又能比纯PVC产品降低成本,那将非常有利于该复合产品的应用推广。

1 植物纤维应用简介

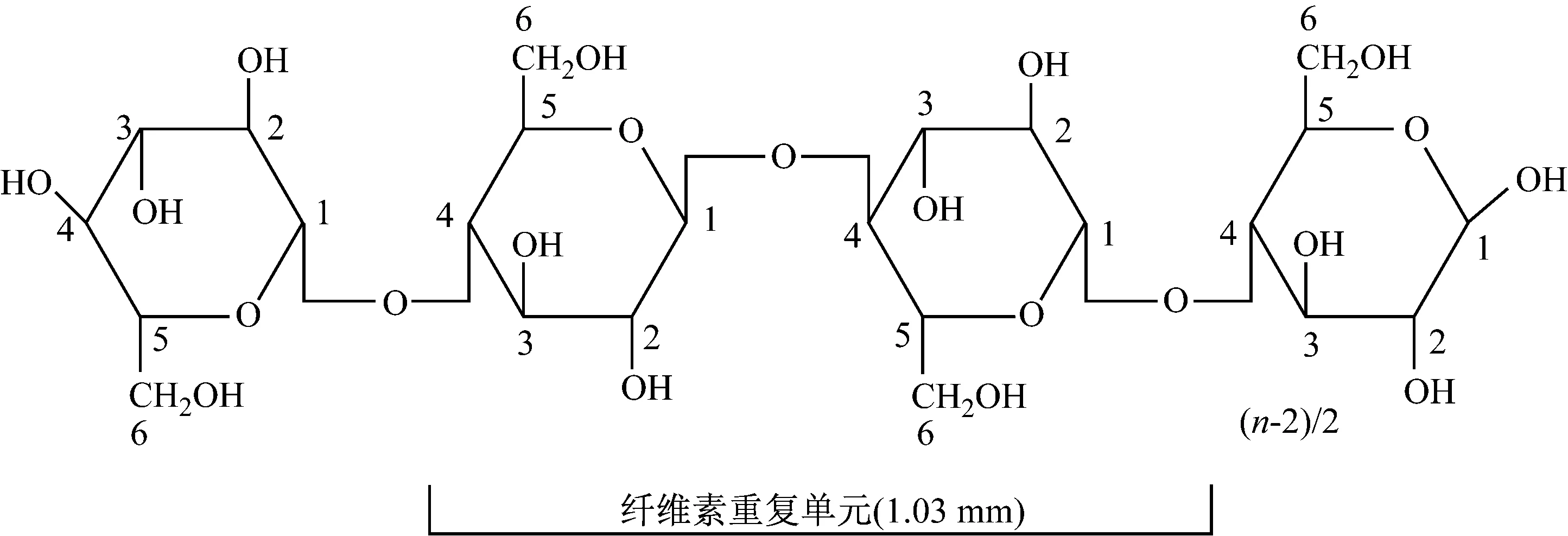

小麦秸秆等植物纤维中含有纤维素、半纤维素和木质素。其中,主要成分是纤维素(见图1)。纤维素也是一种大分子,由7 000~10 000个葡萄糖分子呈束状平行排列。

图1 纤维素结构

小麦秸秆等植物纤维所含的纤维素中含有大量羟基基团。PVC树脂是一个有一定极性非结晶性高聚物。相比完全非极性的塑料而言,PVC具有一定的极性是有利于和植物纤维相容的。已有的研究中,为了进一步促进两相相容,会加入偶联剂或对植物纤维进行预处理以及改性等[12-14]。刘俊等[15]在对稻壳纤维/PVC木塑复合材料的研究中,探索了玻璃纤维和偶联剂的加入对复合材料力学特性的影响。LIU S S等[16]在玉米秸秆纤维/聚丙烯复合材料中使用马来酸酐接枝聚丙烯和壳聚糖复合偶联剂改性聚丙烯基体并对玉米秸秆纤维进行碱处理,结果表明:复合偶联剂比碱处理工艺改善力学性能的效果更好。ZHANG Y J等[17]对木薯釜馏残渣通过偶联剂、机械活化和表面处理进行改性,结果表明:表面处理的木薯釜馏残渣/PVC具有更好的力学性能。王宣博等[18]在PVC/稻壳粉木塑材料中加入纳米TiO2,结果表明:随着纳米TiO2含量的增加,木塑复合材料的力学性能、热稳定性等呈现先增加后降低的趋势。FENG C X等[19]在木粉/高密度聚乙烯中添加润滑剂、增容剂可以改善复合材料熔体的流变行为和挤出加工性能。

已有的研究虽然效果明显,但是也无形中增加了处理工艺,如果用于工业生产,必然提升产品成本。笔者以秸秆等5种植物纤维为增强相,以不同比例添加于PVC当中,考察不同种类、不同比例掺杂对共混物的力学性能、热学性能、流变加工性能及两相共混效果的影响。探索制备高值化的PVC/植物纤维复合材料的最佳工艺条件及配比,为植物纤维的高值化利用奠定坚实的数据基础和理论指导。

2 实验部分

2.1 实验原材料

PVC,SG-5,新汶矿业集团有限责任公司泰山盐化工分公司;

竹粉、稻壳粉、小麦秸秆粉、玉米秸秆粉、木粉,200目,惠丰农产品加工公司;

复合热稳定剂,自制;

丙烯酸酯类改性剂(ACR),ZB-750,青岛海瑞特化工材料有限公司;

碳酸钙(CaCO3),煅烧,徐州市盛通碳酸钙厂。

2.2 实验设备及仪器

高温开炼机,SK-160,无锡市第一橡塑机械有限公司;

平板硫化机,QLB-25P/Q,无锡市第一橡塑机械有限公司;

哑铃型制样机,QTM2000-A1,深圳三思纵横科技股份有限公司;

缺口制样机,QTM1000,深圳三思纵横科技股份有限公司;

数位冲击试验机,GT-7045-MD2,高铁检测仪器有限公司;

电子万能试验机,UTM4204,深圳三思纵横科技股份有限公司;

热失重仪,TG209-F3,耐驰机械仪器有限公司;

开放式炼塑机,SK-160,无锡市第一橡塑机械有限公司;

转矩流变仪,XSS-300,上海科创橡塑机械设备有限公司;

扫描电镜,Evo18,德国蔡司有限公司。

2.3 PVC基植物纤维复合材料制备的实验过程

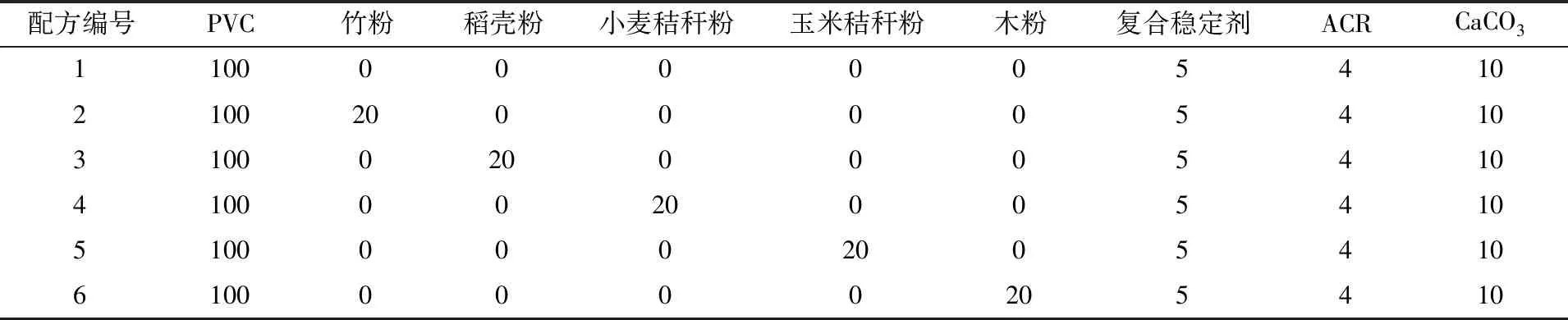

表1 不同植物纤维的PVC基复合材料配方质量份数

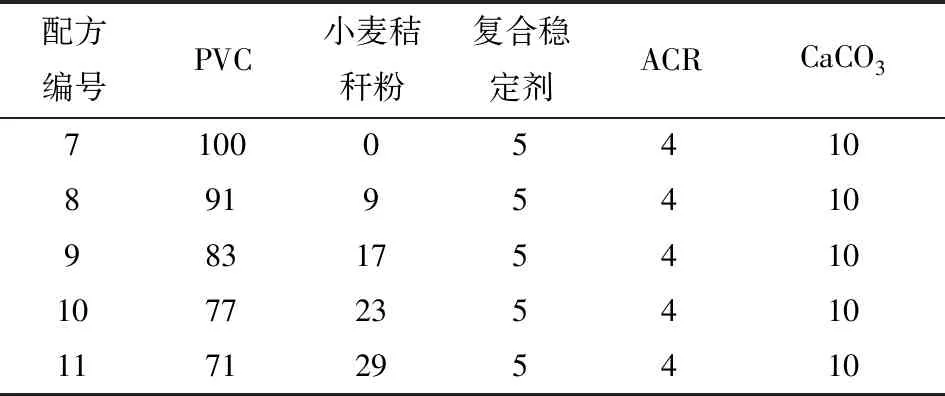

表2 PVC/小麦秸秆粉复合材料配方质量份数

PVC/植物纤维复合材料制备混合条件:

(1) PVC与助剂在高速搅拌机中搅拌约5 min。

(2) 加入植物纤维,搅拌混合约3 min。

(3) 在低速捏合机中慢速混合直到材料冷却至50~60 ℃。

(4) 在双辊开炼机上加热熔融混合,不断割刀、打卷混合6~8 min,拉片下辊。 双辊温度约140 ℃。

PVC/植物纤维复合材料制备成型条件:

(1) 依照模具模腔裁片。

(2) 在约180 ℃的压机上加热压制成型,压力为13 MPa,压制时间约19 min,其中预热时间为5 min,加压时间为10 min,冷却时间为4 min。

2.4 性能测试及表征

拉伸性能测试,按照GB/T 1040—2006《塑料 拉伸性能的测定》测试,拉伸速率为50 mm/min,拉伸试样为1A型。

冲击性能测试,按照GB/T 1843—2008《塑料 悬臂梁冲击强度的测定》测试,冲击试样为AB型。

热失重(TG)测试,升温速率为10 K/min,氮气气氛,升温范围为50~800 ℃。

流变性能测试,粉状试样,温度为180 ℃,转速为50 r/min。

扫描电镜微观形态观察,利用扫描电镜观察冲击强度实验试样断面。

3 结果与讨论

3.1 不同植物纤维的PVC基复合材料性能分析

3.1.1 力学性能

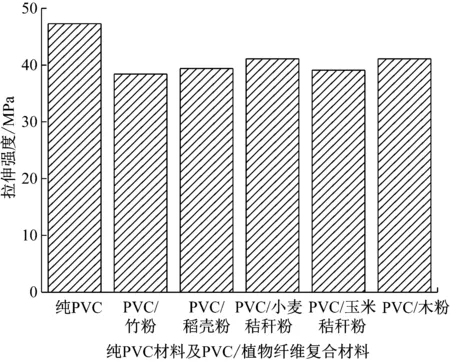

以小麦秸秆粉、玉米秸秆粉、稻壳粉、竹粉、木粉等不同的植物纤维加入PVC中制备复合材料,对比其力学性能,结果见图2。

图2 纯PVC材料及不同植物纤维的PVC/植物纤维复合材料的拉伸性能

由图2可以看出:在PVC中加入植物纤维后拉伸强度比纯PVC材料下降10%左右。在添加不同的植物纤维后,PVC/小麦秸秆粉复合材料的拉伸强度比其他4种复合材料的拉伸强度高,达到41.10 MPa;PVC/木粉复合材料的拉伸强度次之,达到41.08 MPa;PVC/竹粉复合材料的拉伸强度相对最低,仅为38.45 MPa,比纯PVC材料的拉伸强度降低了18.72%,比PVC/小麦秸秆粉复合材料的拉伸强度降低了6.45%。植物纤维是一种增强材料,本身具有较高的强度,加入塑料基体后,能承受各种应力,可增强复合材料的拉伸性能;但是植物纤维和塑料基体界面存在应力集中,植物纤维难以在塑料基体内部完全分散均匀,会出现团聚等现象。因此,加入不同的植物纤维,其拉伸性能一般小于不含植物纤维的纯PVC材料。

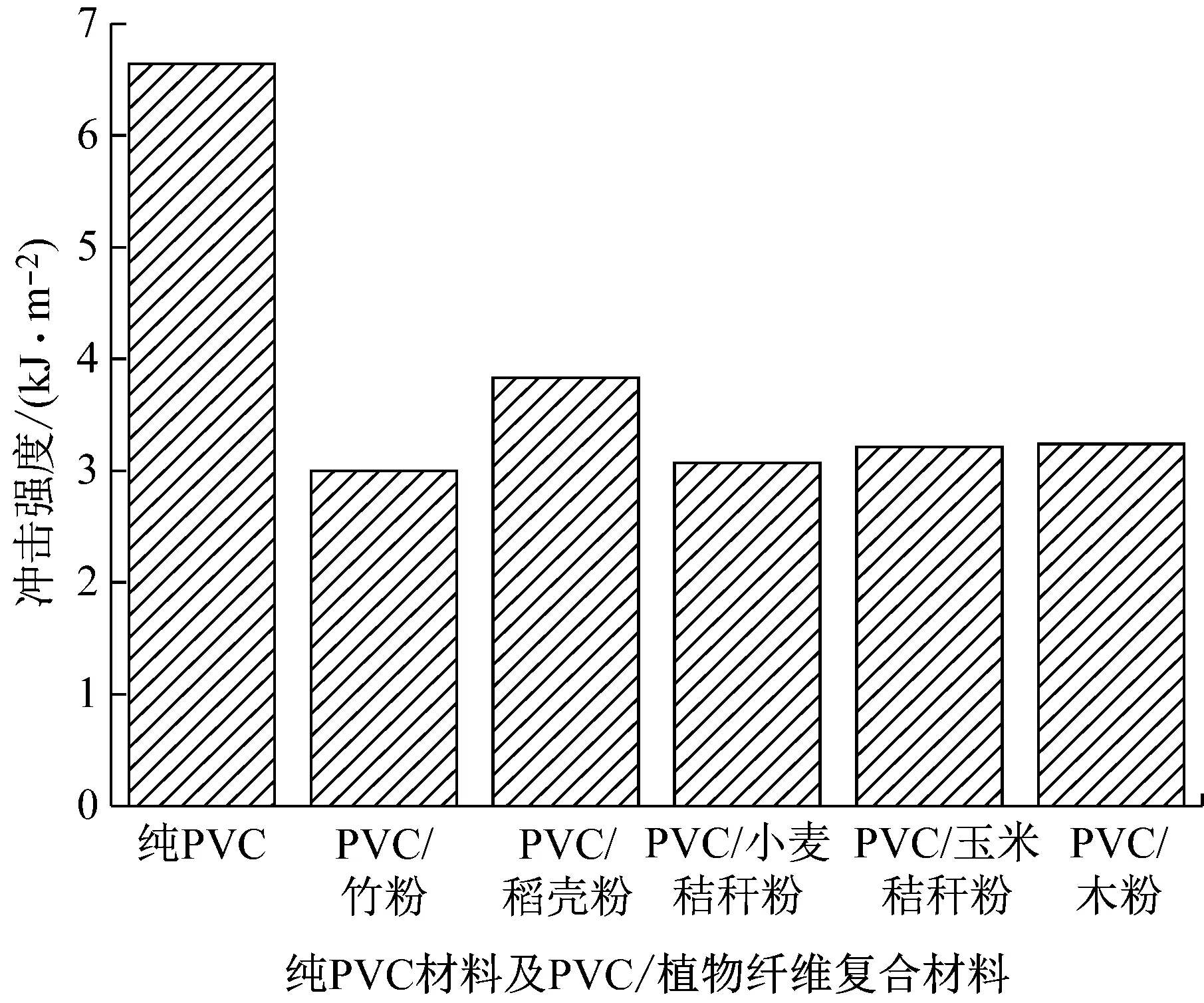

对比纯PVC材料及PVC/植物纤维复合材料的冲击强度,结果见图3。

图3 纯PVC材料及不同植物纤维的PVC/植物纤维复合材料的冲击性能

由图3可以看出:在PVC中加入植物纤维后,复合材料的冲击性能降低。PVC/竹粉复合材料的冲击强度最低,从纯PVC材料的6.6 kJ/m2降到了3.0 kJ/m2。PVC/稻壳粉复合材料的冲击强度是复合材料中最高的,为3.8 kJ/m2。加入其他植物纤维的复合材料冲击强度相差不大。

PVC是热塑性塑料,属于柔性材料,而植物纤维属于刚性增强材料,因此刚性材料的加入增大了复合材料的刚性,PVC/植物纤维复合材料的冲击强度必然低于纯PVC材料。但是只要复合材料的拉伸强度能达到后续使用产品的力学性能指标,也不会影响其后续使用。

3.1.2 热稳定性

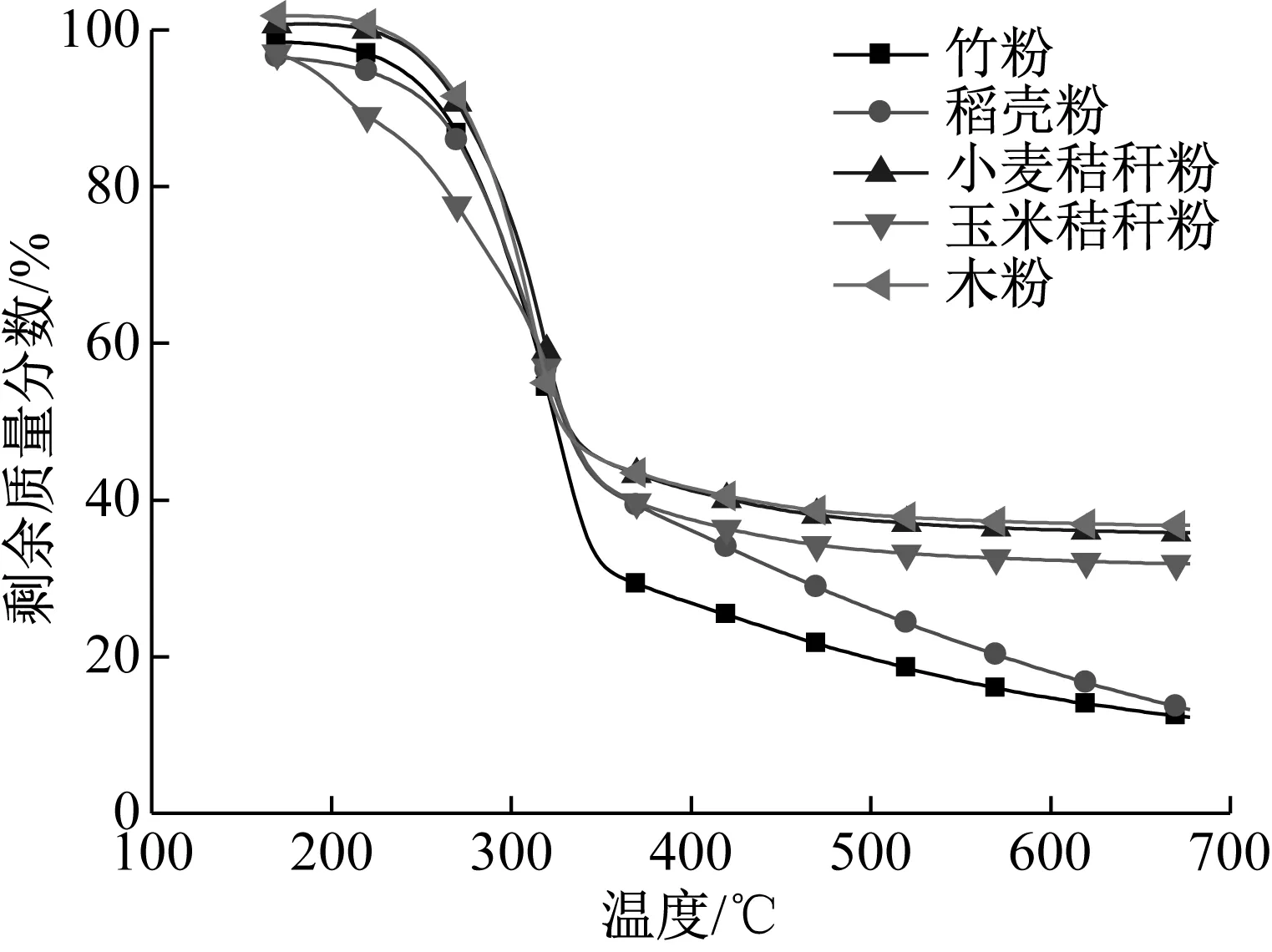

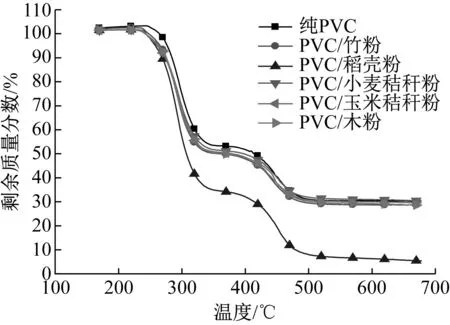

对纯植物纤维以及PVC/植物纤维与热稳定剂、润滑剂等进行混合后制备的复合材料分别进行了TG测试,结果见图4和图5,曲线从PVC的分解温度170 ℃开始观察。

图4 不同种类植物纤维热重曲线

图5 纯PVC材料及PVC/植物纤维复合材料TG曲线

由图4可以看出:5种植物纤维中,木粉和小麦秸秆粉的热稳定性最好,竹粉、稻壳粉和玉米秸秆粉的热稳定性相对较差。木粉从237.5 ℃开始大幅失重,到311.9 ℃达到峰值,359.8 ℃后失重趋于平缓。小麦秸秆粉从235.6 ℃开始大幅失重,到317.3 ℃达到峰值,364.8 ℃后失重趋于平缓。竹粉从219.8 ℃开始大幅失重,到322.3 ℃达到峰值,之后的失重在同等温度下是5种植物纤维里最严重的,例如350 ℃时,竹粉剩余质量分数为32.07%,小麦秸秆粉剩余质量分数为45.23%。稻壳粉从197.8 ℃开始大幅失重,到317.3 ℃达到峰值,362.1 ℃后失重依然存在,并未趋于平缓。玉米秸秆粉从170 ℃开始大幅失重,是5种植物纤维里最早大幅失重的,到324.5 ℃达到峰值,363.3 ℃后失重趋于平缓。

由图5可以看出:除了PVC/稻壳粉复合材料的TG曲线与纯PVC材料的TG曲线差别较大,其他4种PVC/植物纤维复合材料的TG曲线与纯PVC材料的TG曲线差别很小,几乎重叠。这也充分说明这4种复合材料热稳定性几乎可以和原材料保持一致。

PVC/稻壳粉复合材料TG曲线主要有3个阶段。第一阶段,PVC/稻壳粉复合材料在249.8 ℃开始分解,比其他4种复合材料质量损失更大。294.8 ℃开始大幅度失重,第一阶段PVC/稻壳粉复合材料分解总体体现在230~340 ℃。该阶段主要由稻壳粉中的纤维素和半纤维素分解引起,PVC分解后产生HCl。第二阶段表现在340~420 ℃平稳阶段。第三阶段为420 ℃至测试终止。449.8 ℃开始大幅度失重,在500 ℃之后开始趋于平缓,该阶段失重主要由稻壳粉中的木质素降解以及PVC降解生成烷基苯和环烷烃引起。

其他4种PVC/植物纤维复合材料的TG曲线与纯PVC材料的TG曲线差别很小,基本上分成3个阶段。第一阶段为230~340 ℃。290 ℃时分解最剧烈,该阶段主要是PVC本身的分解以及植物纤维中的纤维素和半纤维素分解。因此,该阶段复合材料的质量损失比纯PVC材料大。例如,270 ℃时,纯PVC材料的剩余质量分数为98.46%,PVC/植物纤维复合材料的剩余质量分数约为92%。第二阶段为340~400 ℃。该阶段纯PVC和复合材料质量变化不大。第三阶段为400 ℃至测试结束。该阶段,纯PVC、PVC/小麦秸秆粉、PVC/玉米秸秆粉、PVC/木粉、PVC/竹粉在进一步分解后,质量趋于稳定,500 ℃时剩余质量分数约为30%。而PVC/稻壳粉复合材料在进一步分解后,质量趋于稳定,500 ℃时剩余质量分数约为8%,相对其他4种材料剩余质量分数最少。

500 ℃之后5种复合材料失重缓慢,主要是材料中的生物质热解过程残留物的缓慢分解,其中PVC/稻壳粉复合材料剩余质量最少。

3.1.3 流变行为

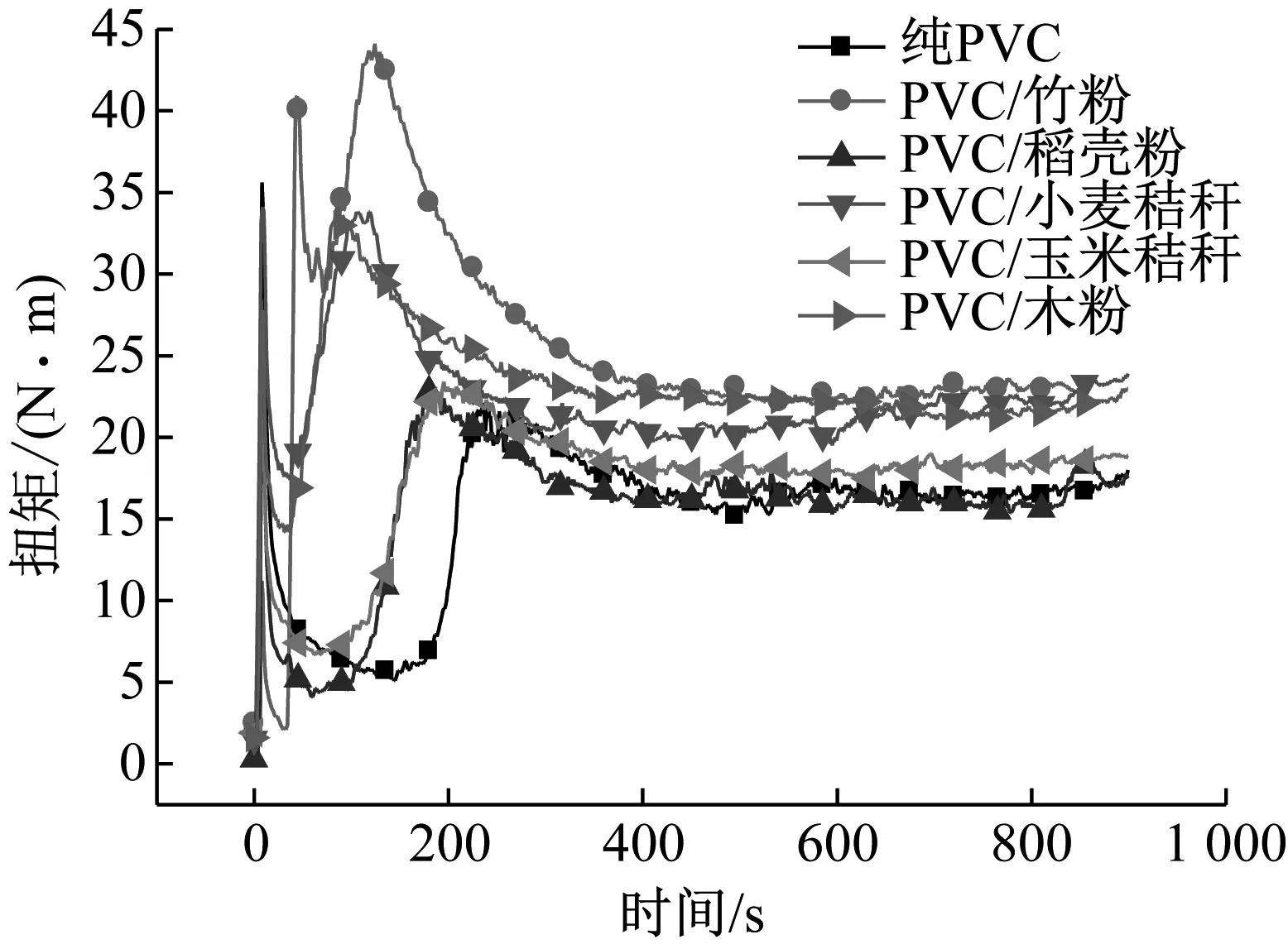

PVC树脂中加入不同的植物纤维及热稳定剂等助剂,混合后进行转矩流变测试,结果见图6。

由图6可以看出:PVC中加入植物纤维后,其流变行为产生了明显的变化。复合材料中,植物纤维与PVC之间、植物纤维与植物纤维之间相互作用较大,流变行为与纯PVC相比差异较大。不同植物纤维的加入对PVC复合材料的扭矩有不同程度的提高。这与力学性能降低的结果一致,加入植物纤维形成两相,PVC与植物纤维相互之间的作用力更复杂。物料加入转矩流变仪混合器后,会出现一个尖锐的加料峰,这是因为物料在热转子的作用下开始熔融,粘连后对热转子产生了较大的阻力,导致转矩上升。物料完全熔融后,转矩又会回落。根据测试结果,PVC/竹粉复合材料的最大扭矩和平衡扭矩是5种复合材料里最高的,分别为44.1 N·m和22.4 N·m,说明其塑化能力差。PVC/木粉复合材料的最大扭矩和平衡扭矩次之,分别为33.8 N·m和22.2 N·m。PVC/稻壳粉复合材料的最大扭矩和平衡扭矩最低,分别为22.9 N·m和16.5 N·m,说明其塑化能力较好。PVC/小麦秸秆粉复合材料和PVC/玉米秸秆粉复合材料的最大扭矩和平衡扭矩居中,塑化能力中等。

图6 纯PVC材料及PVC/植物纤维复合材料的流变行为

通过对不同植物纤维的PVC基复合材料性能的研究可以看到,力学性能方面,PVC/小麦秸秆粉复合材料拉伸性能最好,冲击强度虽然不是最好的,但是与其他复合材料相比差别并不大。TG测试表明,PVC/小麦秸秆粉复合材料的热稳定性是5种材料里非常出色的。PVC/小麦秸秆粉复合材料的流变性能也不错,利于加工,塑化能力好,便于工业推广。因此笔者继续针对PVC/小麦秸秆粉复合材料进行深入研究,研究随着小麦秸秆粉质量份数改变时相关性能的变化情况。

3.2 PVC/小麦秸秆粉复合材料的性能

3.2.1 力学性能

以小麦秸秆粉质量份数为变量(PVC和小麦秸秆粉共计100份,下文中质量分数指小麦秸秆粉占PVC和小麦秸秆粉总质量的比),PVC/小麦秸秆粉复合材料力学性能测试结果见图7~图9。

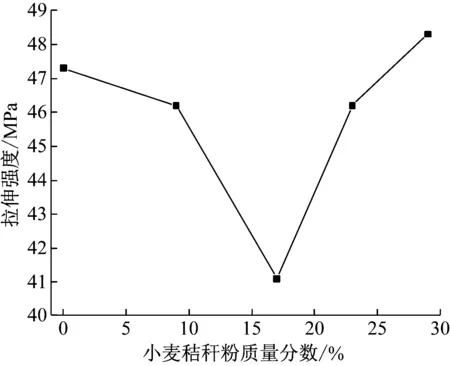

图7 小麦秸秆粉质量分数对PVC/小麦秸秆粉复合材料拉伸强度的影响

图8 小麦秸秆粉质量分数对PVC/小麦秸秆粉复合材料冲击性能的影响

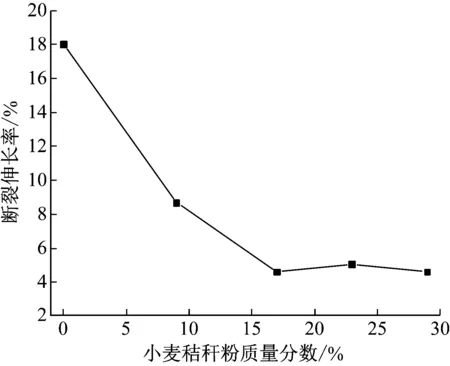

图9 小麦秸秆粉质量分数对PVC/小麦秸秆粉复合材料断裂伸长率的影响

由图7可以看出:随着小麦秸秆粉质量分数的增加,PVC/小麦秸秆粉复合材料的拉伸强度先降低后升高。小麦秸秆粉质量分数为29%时,PVC/小麦秸秆粉复合材料的拉伸强度最高,达到48.34 MPa,比纯PVC材料的拉伸强度提高了2.20%。但是在小麦秸秆粉质量分数为17%时,拉伸强度最小,只有41.100 MPa,比纯PVC材料的拉伸强度降低了13.11%,比小麦秸秆粉质量分数为29%时PVC/小麦秸秆粉复合材料的拉伸强度降低了14.98%。小麦秸秆粉质量分数为9%和23%时,PVC/小麦秸秆粉复合材料的拉伸强度基本相等,约为46 MPa。

小麦秸秆粉是一种增强材料,加入塑料基体后,塑料包裹小麦秸秆粉,成为小麦秸秆粉之间的黏合剂,提高了复合材料的力学性能,可增强复合材料的拉伸性能。但是小麦秸秆粉和塑料基体由于是两相,相容性较差,界面存在应力集中,小麦秸秆粉难以在塑料基体内部完全分散均匀,会出现团聚等现象。因此,小麦秸秆粉质量分数为9%、17%、23%时,其拉伸性能均小于纯PVC材料。小麦秸秆粉质量分数为17%时,材料拉伸强度最小,此时小麦秸秆粉对复合材料的不利效果(团聚、应力集中)起到了主导作用。小麦秸秆粉质量分数为29%时,复合材料拉伸性能大于纯PVC材料,说明此时小麦秸秆粉增强塑料基体的效果起到了主导作用。

由图8可以看出:随着小麦秸秆粉质量分数的增加,PVC/小麦秸秆粉复合材料冲击强度先降低,然后趋于平缓。当小麦秸秆粉质量分数为9%时,PVC/小麦秸秆粉复合材料的冲击强度达到峰值,为4.15 kJ/m2,当小麦秸秆粉质量分数为17%、23%、29%时,冲击强度基本在3 kJ/m2左右。

由图9可以看出:随着小麦秸秆粉的加入,复合材料的断裂伸长率大幅下降,与复合材料的冲击强度趋势基本一致,基本维持在5%左右。可见,小麦秸秆粉的加入降低了材料的韧性。这与不同类型植物纤维加入PVC的复合材料冲击强度降低的原因是一样的。PVC是热塑性塑料,属于柔性材料,而小麦秸秆粉属于刚性增强材料,随着小麦秸秆粉在复合材料中的用量加大,复合材料的刚性增大,冲击强度必然降低。

3.2.2 扫描电镜结果分析

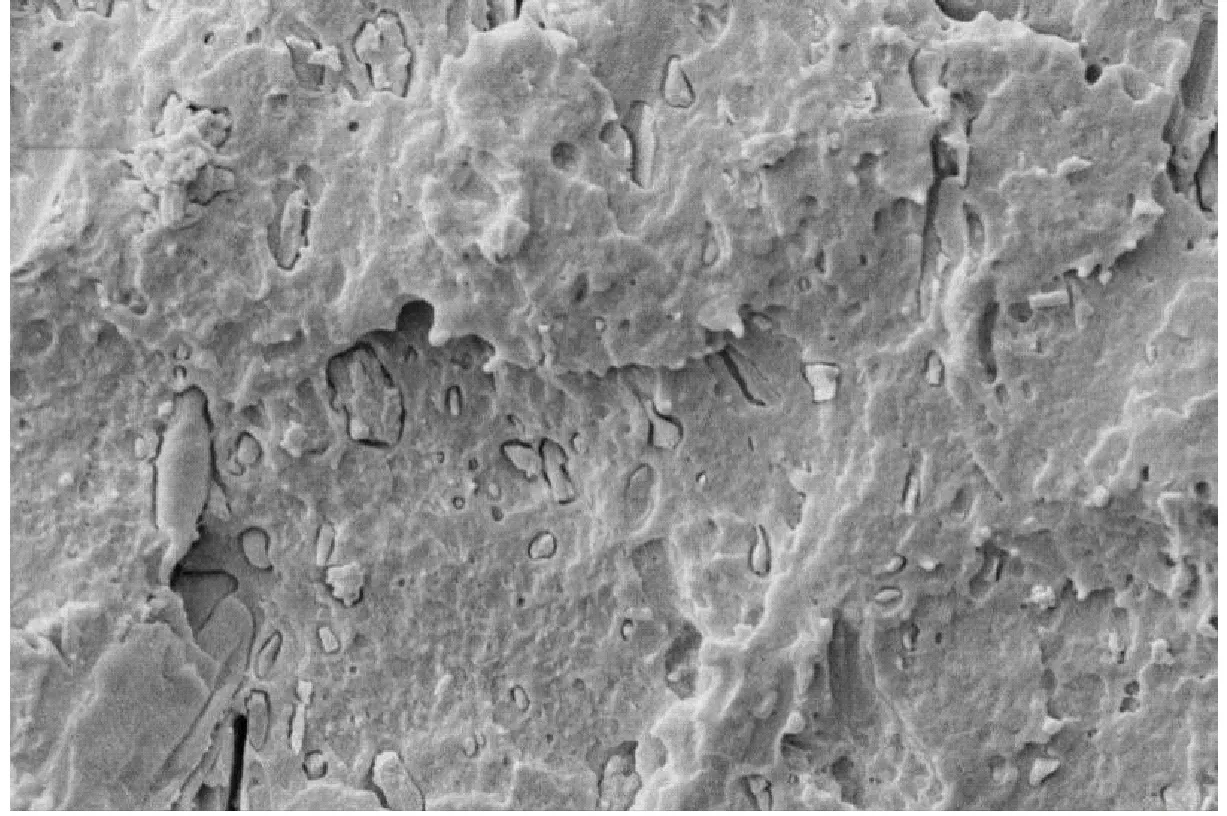

对PVC/小麦秸秆粉复合材料的冲击断面进行了扫描电镜观察,结果见图10。

由图10可以看出:PVC中加入小麦秸秆粉后,对材料内部形貌影响较大。图10(a)中未加入小麦秸秆粉,其他填料会出现不严重的团聚现象,表面平整性较好。随着小麦秸秆粉的加入,小麦秸秆粉分散,出现越来越严重的团聚现象(如圆圈所示),表面平整性也被严重破坏,树脂附着少,存在小麦秸秆粉从树脂基体中拔出的现象(如箭头所示),甚至出现孔洞等现象(如三角所示),这些都是复合材料的缺陷。由图10(e)可以看出:小麦秸秆粉质量分数为29%时,小麦秸秆粉分散,再次出现严重团聚现象以及较大的孔洞。在PVC/小麦秸秆粉复合材料中,PVC是主要成分,在热压过程中由于材料黏性较大,导致复合材料内部气体不易排出,因此材料内部有气孔出现。另外,热压过程中,小麦秸秆粉中纤维素上大量的羟基(—OH)会形成氢键,容易团聚。

(a) 小麦秸秆粉质量分数为0%

扫描电镜观察结果说明PVC与小麦秸秆粉两相黏结不良,两相相容性较差。小麦秸秆粉用量越多,两相相容性越差。这与复合材料的冲击强度降低以及拉伸强度降低的结果完全一致。

4 结语

综上所述,可以得出以下结论:

(1) 在不同的PVC/植物纤维复合材料中,PVC/小麦秸秆粉复合材料力学性能最好。PVC/小麦秸秆粉复合材料的拉伸强度比其他4种复合材料的拉伸强度高,达到41.10 MPa。加入稻壳粉的复合材料冲击强度是复合材料中最高的,为3.8 kJ/m2。加入其他植物纤维的复合材料冲击强度相差不大,约为3 kJ/m2。

(2) 在不同的PVC/植物纤维复合材料中,PVC/小麦秸秆粉、PVC/玉米秸秆粉、PVC/木粉、PVC/竹粉4种PVC/植物纤维复合材料的TG曲线与纯PVC材料的TG曲线差别很小,都体现了较好的热稳定性。

(3) 在不同的PVC/植物纤维复合材料中, PVC/竹粉的流变性能最佳, PVC/小麦秸秆粉的流变性较好,PVC/稻壳粉的流变性最差。

(4) 随着小麦秸秆质量分数的增加,小麦秸秆粉质量分数为29%时复合材料的拉伸强度最大,为48.34 MPa,小麦秸秆粉质量分数为17%时复合材料的拉伸强度最小,为41.10 MPa。扫描电镜结果表明:随着小麦秸秆粉的加入,小麦秸秆粉分散,出现越来越严重的团聚现象,表面平整性也被严重破坏,树脂附着少,存在小麦秸秆粉从树脂基体中拔出的现象,甚至出现孔洞等。因此,综合考虑,当小麦秸秆粉质量分数为23%时复合材料的综合性能较好。