ER90S-G焊丝接头力学性能出现差异的原因

2020-12-18丁严广孙盛业

丁严广, 李 健, 孙盛业

(山东核电设备制造有限公司, 海阳 265100)

模块化设计和施工是第三代大型先进非能动压水堆核电机组AP1000具有的不同于以往核电设计技术的先进理念[1]。模块化施工需要大量的焊接作业,因此焊接接头的质量直接决定着核电站的运行安全。钢制安全壳(CV)作为核电站的一道重要保护屏障,担负着阻止核电站内部向环境释放裂变产物的重任[2]。CV作为一个特大压力容器(容器内径为39.6 m,容器总高为65.6 m),实行工厂模块化预制后在现场焊接拼装,不仅降低运输难度,同时可以保证产品质量[3-5]。ER90S-G低合金钢焊丝作为CV拼接用的焊材,对其质量的要求非常严格。因此,焊材复验管理是CV整体质量保证中非常重要的一环。

在对某一批次规格为φ1.2 mm的ER90S-G焊丝入厂验收时,检测人员经室温拉伸试验发现采用该焊丝焊接试样的抗拉强度为740 MPa,超过公司采购依据的标准ASME Ⅱ SFA 5.28: 2013SpecificationforLow-alloySteelElectrodesandRodsforGasShieldedArcWelding的要求范围(585~735 MPa)。按照标准的要求,可以加倍取样进行复验,因此焊接人员采用同样的焊接参数重新焊接板状试样,后续重新机加工制取试样,再对其进行拉伸试验,抗拉强度分别为650 MPa和640 MPa,符合ASME Ⅱ SFA 5.28:2013的技术要求。为分析前后两次试验抗拉强度存在差异的原因,笔者通过试验进行了深入分析,以期为后续的焊材复验提供参考。

1 试验材料与试验方法

1.1 试验材料

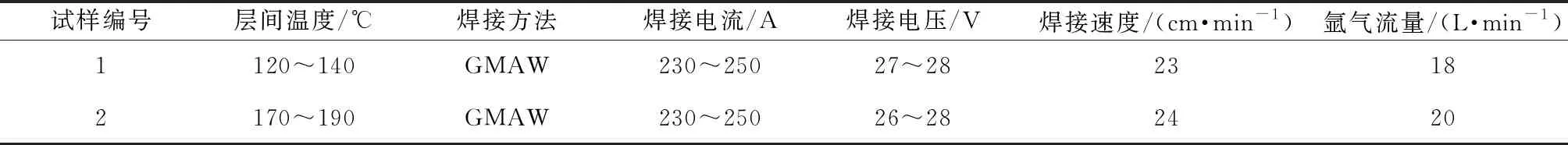

试验采用A36钢板作为待焊材料,厚度δ=19 mm。开45° V形坡口对接,坡口间距为13 mm,具体的坡口形式和焊道布置如图1所示。所用焊材为ER90S-G焊丝,规格为φ1.2 mm,按表1所示的焊接参数焊接两块试样,分别编号为1号和2号试样。

图1 坡口形式与焊道布置示意图Fig.1 Diagram of groove design and welding sequence

表1 焊接参数Tab.1 Welding parameters

1.2 试验方法

在1号和2号试样的焊缝部位沿轴向分别取一根和两根棒状拉伸试样,试样直径为12.5 mm,长度为100 mm,根据AWS B4.0M:2000StandardMethodsforMechanicalTestingofWelds的技术要求进行室温拉伸试验。在1号和2号试样上取样并加工V形缺口冲击试样,试样尺寸为10 mm×10 mm×55 mm,缺口位于焊缝中心位置,根据AWS B4.0M:2000的技术要求进行夏比V形缺口冲击试验,冲击温度设定为-29 ℃。再在1号和2号试样上分别取样,根据ASTM A751—2011StandardTestMethods,Practices,andTerminologyforChemicalAnalysisofSteelProducts的技术要求对熔敷金属的化学成分进行分析。根据GB/T 226—2015《钢的低倍组织及缺陷酸蚀检验法》的要求,在断后拉伸试样的端部截取金相试样,采用体积分数为4%的硝酸酒精溶液浸蚀后观察显微组织。

2 试验结果与分析

2.1 力学性能试验

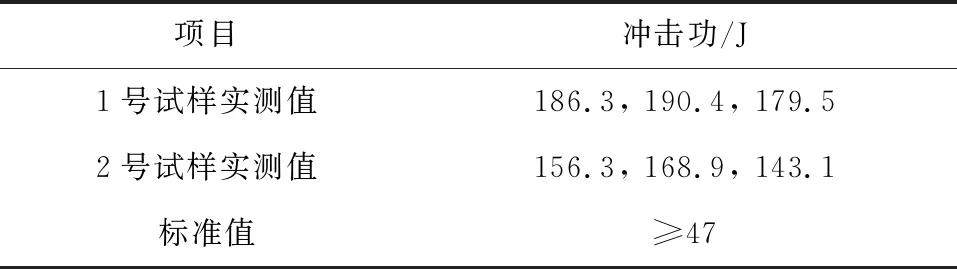

1号和2号试样的拉伸试验结果如表2所示,可知1号试样的抗拉强度和屈服强度均比2号试样的高100 MPa左右,而断后伸长率低了近4%。说明随着强度的升高,试样的塑性会出现一定幅度的下降,同时伴随着冲击功的升高,冲击试验结果如表3所示。

表2 拉伸试验结果Tab.2 Tensile test results

表3 夏比冲击试验结果Tab.3 Charpy impact test results

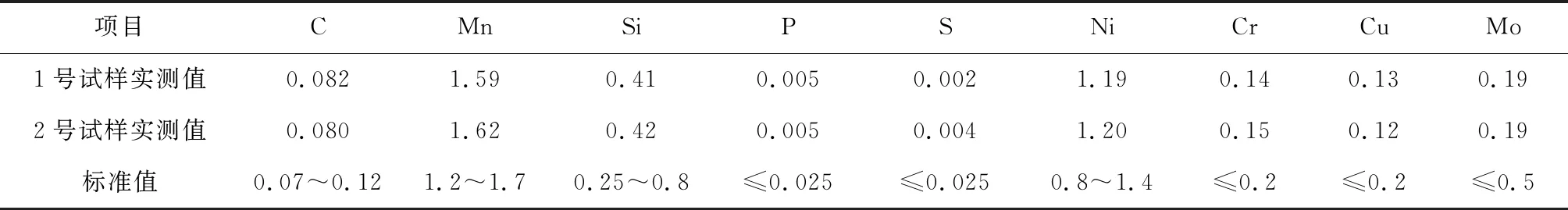

2.2 化学成分分析

金属中对力学性能起重要作用的元素主要是碳、硅、锰、镍、铬、铜和钼等,随着各元素含量在一定范围内增加,材料的屈服强度和抗拉强度会相应提高[6]。化学成分分析结果如表4所示,可见两个焊接试样的主要化学成分基本一致,同时磷和硫的含量也都符合ASME Ⅱ SFA 5.28: 2013的要求,含也基本一致,说明焊接参数对试样的化学成分基本没有影响,因此力学性能差异不是由化学成分的微小差别引起的。

表4 化学成分分析结果(质量分数)Tab.4 Analysis results of chemical composition (mass fraction) %

2.3 金相检验

两个焊接试样的显微组织如图2和图3所示,可见熔敷金属组织为铁素体+珠光体,铁素体主要是在奥氏体晶粒内形成的细晶铁素体和部分针状铁素体。针状铁素体的形成是由于焊缝金属的快速冷却,使合金元素形成了熔点较高的非金属夹杂MnO,MnS2,SiO2,在熔池中首先析出,由于熔点不同,导致形成了以SiO2为核心、MnO2和MnS2为表层的复合夹杂物充当针状铁素体形核的核心[6-8]。同时对比观察两个试样的显微组织,可知1号试样的针状铁素体较2号试样的多,判断是因为1号试样层间温度低,试板冷却速度快,导致组织中形成较多的针状铁素体。

图2 1号试样焊缝熔敷金属的显微组织Fig.2 Microstructure of weld deposited metal of sample 1

图3 2号试样焊缝熔敷金属的显微组织Fig.3 Microstructure of weld deposited metal of sample 2

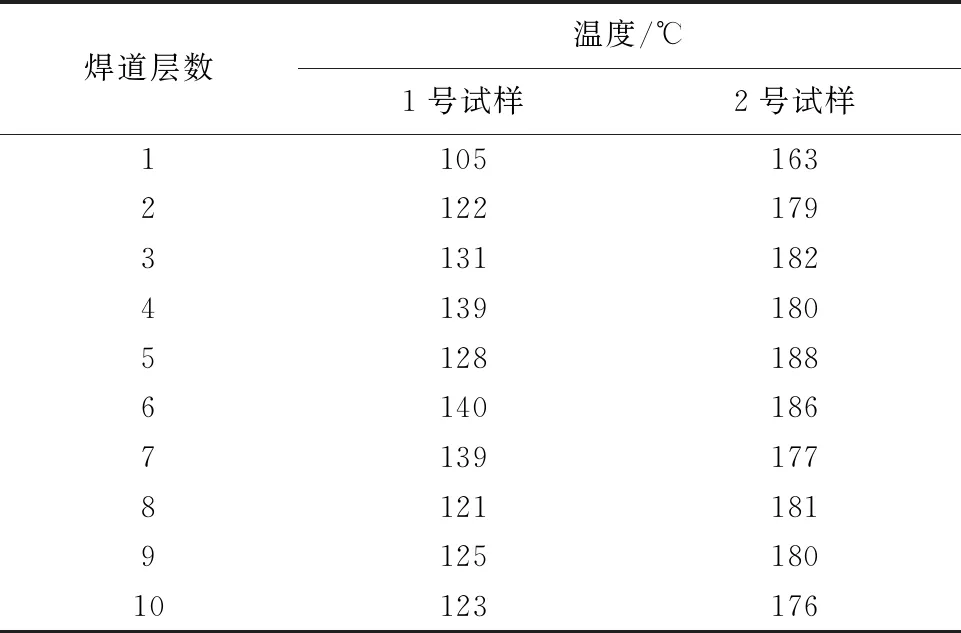

2.4 焊接参数分析

焊接参数主要包括焊接电流、电压、焊接速度、氩气流量和层间温度[9]。在该试验中,除去层间温度,两个焊接试样的其他参数基本一致。两个焊接试样的预热温度和层间温度如表5所示,首道焊缝焊接前的温度即是预热温度,层间温度是指多道焊缝在施焊下一焊道之前的温度。层间温度过高会引起热影响区晶粒粗大,过低会使焊缝金属受类淬火处理,晶粒细小,甚至会产生裂纹。通过对比表5所示的焊接层间温度控制参数,可知1号试样焊接过程中的层间温度比2号试样平均温度低20~30 ℃。分析是由于焊接过程中预热不够,且天气寒冷,操作车间室温接近0 ℃,导致1号试样冷却速度快,奥氏体化停留时间短,晶粒来不及长大,相对较小,所以试样强度会升高,超过了规定值。而当层间温度升高后,奥氏体化停留时间增长[10],晶粒尺寸增大,试样强度会降低。

表5 焊接层间温度控制参数Tab.5 Temperature control parameters between welding layers

3 结论及建议

(1) 焊接接头试样抗拉强度和屈服强度的升高是焊接过程中层间温度偏低造成的。层间温度偏低导致组织中针状铁素体增多,同时伴随着材料塑性的降低,表现为断后伸长率减小。

(2) 建议准确控制焊接参数中预热及层间温度,最好制定适用于不同季节尤其是冬季的层间温度。

(3) 在焊材复验过程中应严格按照技术要求进行焊接,尤其不能忽视层间温度这一重要参数。当环境温度较低时,考虑到散热快,应严格采取保温措施,尽量将层间温度控制在要求范围内。