核电站主蒸汽管道阻尼器延长杆的断裂原因

2020-12-18刘献良张明聪

刘献良, 苗 龙, 张明聪, 李 燕, 王 昭

(1.苏州热工研究院有限公司, 苏州 215004; 2.辽宁红沿河核电有限公司, 大连 116001)

液压阻尼器可以保护管道系统和其他设备免受振动损伤,其工作原理是在管道存在较小幅度的晃动或振动时,阻尼器跟着管道一起产生位移,且只有很小的摩擦阻力,因此对管道晃动或振动有一定的阻尼耗能作用;当管道振动速度达到一定值时阻尼器锁死,变成“刚性杆”,阻止管道沿阻尼器轴线方向的大幅度振动,从而对管道产生一定的保护作用[1-2]。阻尼器结构示意图如图1所示。为满足空间尺寸要求, 有的阻尼器带有不同长度的延长杆,安装在图1中油腔1的内部,其长度可调整范围为±35 mm。

2018年5月,某核电站2号机组主蒸汽系统(VVP)在运行期间其管道阻尼器延长杆断裂。由于失去了阻尼器对管道的限制作用,管道有可能会因振动幅度过大导致破裂而泄漏,进而导致一回路过冷,向堆内引入大量正反应性,加快反应堆的反应速率,反应堆的功率上升,温度升高,导致堆芯过热,最终造成机组超功率或意外临界。因此,保证主蒸汽管道阻尼器的质量对于系统的安全运行具有至关重要的作用。为查明阻尼器延长杆断裂的原因,笔者对其进行了理化检验与分析。

1 理化检验

1.1 宏观观察

断裂的阻尼器延长杆宏观形貌如图2所示,可见断裂位置位于延长杆与万向节连接处的根部,断口较为平齐,无明显的宏观塑性变形。通过断口表面的颜色变化及放射线特征,可以判断裂纹启源于断口边缘,有较多的启裂台阶,且为多源启裂;裂纹扩展区有明显的贝纹线;终断区位于断口边缘变形量相对较大的位置,且终断区表面较为粗糙[3-4]。

图1 阻尼器结构示意图Fig.1 Structure diagram of damper

图2 断裂延长杆宏观形貌Fig.2 Macro morphology of fractured extension rod: a) overall morphology; b) fracture morphology on one side; c) fracture morphology on the other side

1.2 化学成分分析

在延长杆断口附近取样,采用OPTIMA 2100DV型全谱直读等离子发射光谱仪进行化学成分分析,结果如表1所示。由于产品说明书未注明断裂延长杆材料牌号,通过查阅GB/T 3077-2015《合金结构钢》发现断裂延长杆的化学成分符合该标准对40Cr钢的化学成分要求,可见此断裂延长杆的牌号应为(或等同于)40Cr钢。

表1 断裂延长杆化学成分(质量分数)Tab.1 Chemical compositions of fractured extension rod (mass fraction) %

1.3 金相检验

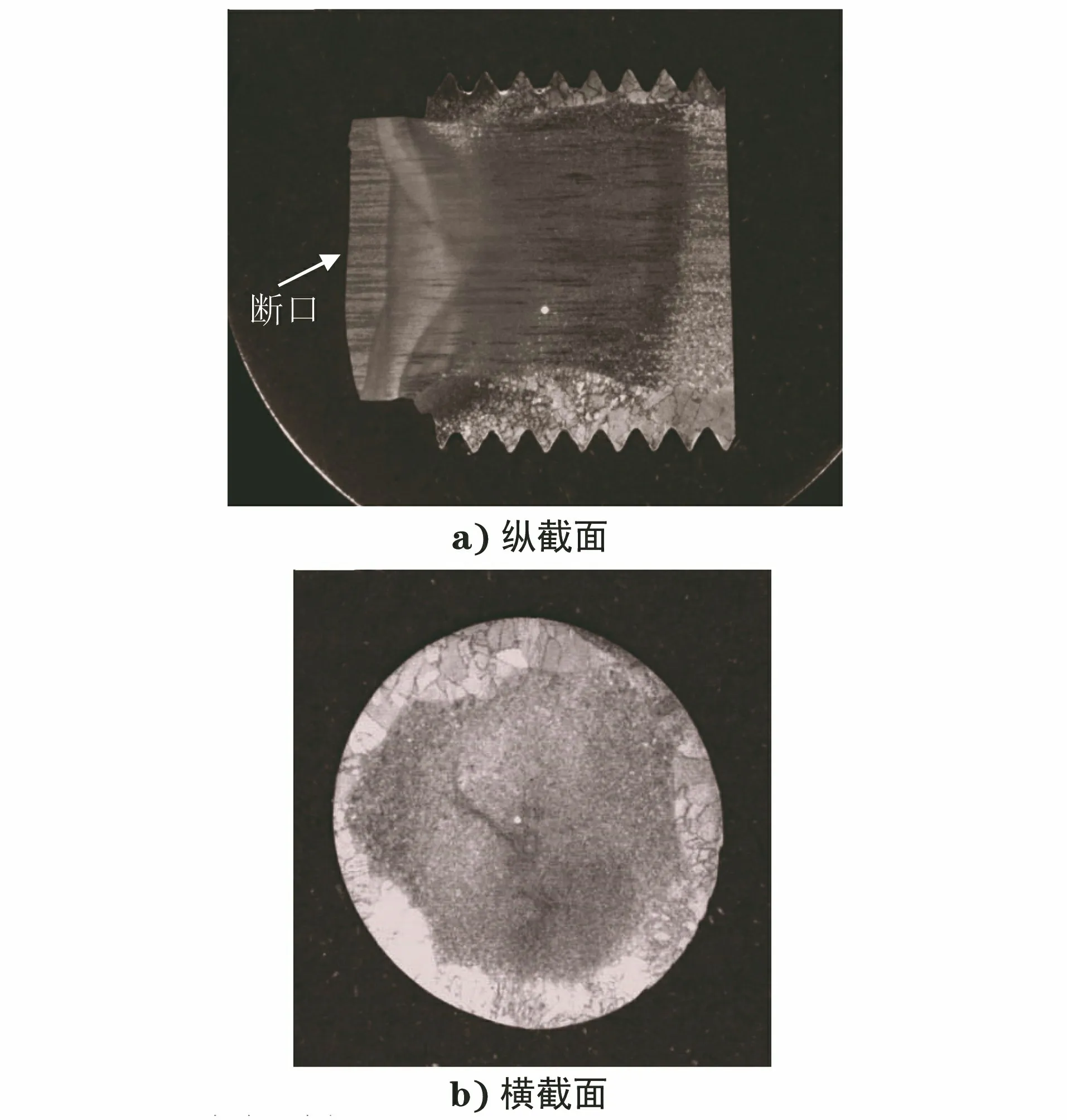

在延长杆断口附近纵截面和横截面分别截取金相试样。图3为试样经浸蚀后的宏观形貌。可见试样组织出现了明显的分层,近中心的内层组织发暗,外层组织则颜色发亮,且外层晶粒异常粗大。

图3 断裂延长杆试样浸蚀后的宏观形貌Fig.3 Macro morphology of samples of fractured extension rod after etching: a) longitudinal section; b) cross section

图4为断口附近横截面试样的显微组织形貌。可见横截面试样心部组织为回火索氏体+沿晶析出的网状先共析铁素体+少量残余奥氏体+魏氏组织;外层组织为沿晶析出的先共析铁素体+少量由晶界向晶内生长的无碳贝氏体+晶内针状铁素体,外层的显微组织与碳钢和低合金钢焊缝的组织相似。

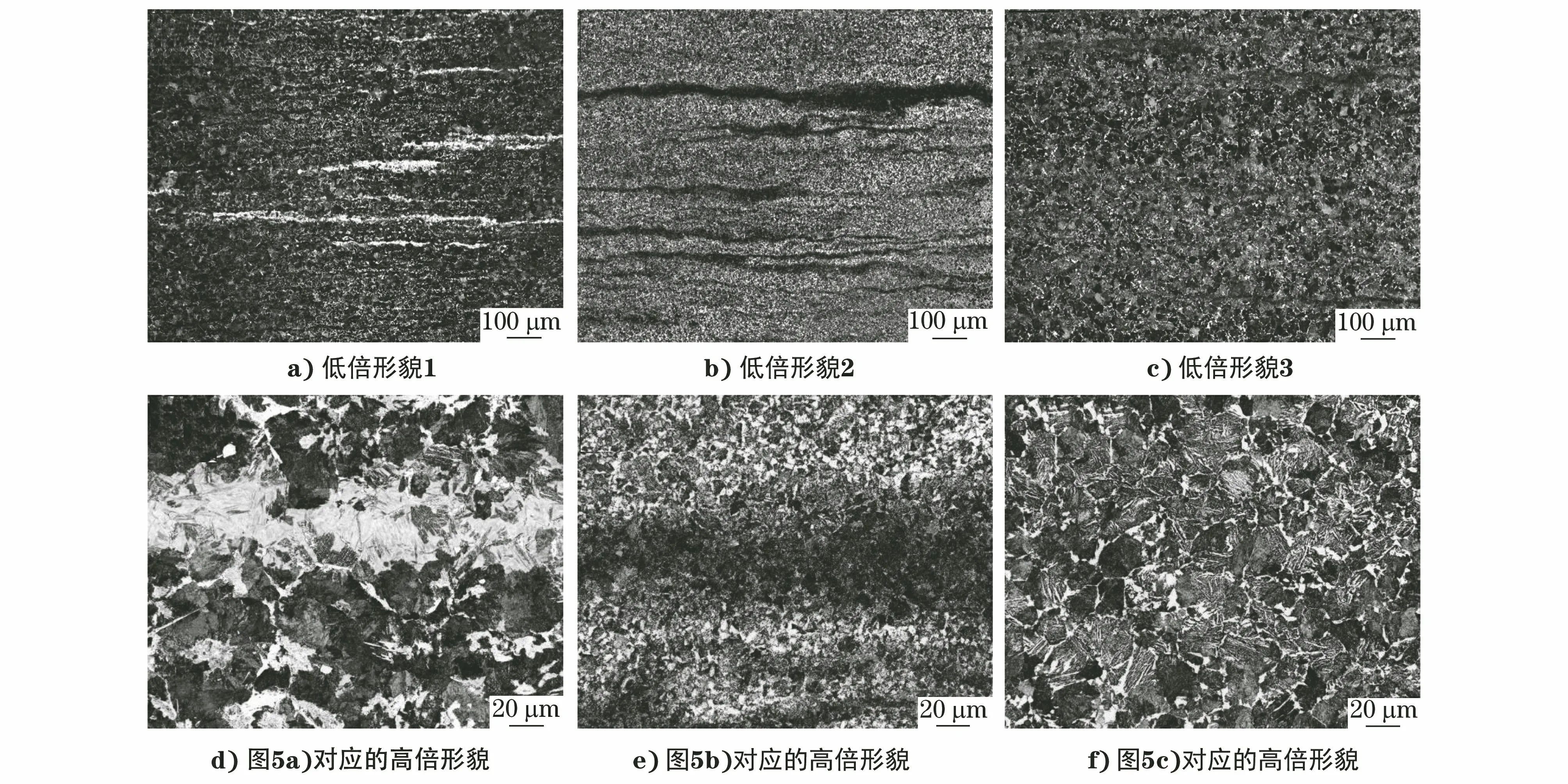

图5为断口附近纵截面试样的显微组织形貌。可见断裂件整体显微组织均匀性较差,不同位置呈现出多种显微组织形貌,包括图5a),d)所示的回火索氏体+沿纵向呈条带状分布的残余奥氏体+沿晶

图4 横截面试样显微组织形貌Fig.4 Microstructure morphology of cross section sample: a) near central area; b) coarse-grained area near surface

图5 纵截面试样不同位置的显微组织形貌Fig.5 Microstructure morphology at different positions of longitudinal section sample: a)-c) low power morphology 1-3; d)-f) high power morphology corresponding to fig.5a)-c)

图6 螺纹处显微组织形貌Fig.6 Microstructure morphology of screw thread: a) low power morphology of screw thread; b) low power morphology of microcrack at the joint of screw thread and polished rod; c) high power morphology of microcrack at the joint of screw thread and polished rod

界析出的先共析铁素体、图5b),e)所示的回火索氏体+块状铁素体、图5c),f)所示的回火索氏体+沿晶析出的先共析铁素体+魏氏组织等。

图6为纵截面试样螺纹处显微组织形貌。可见螺纹的显微组织形貌与碳钢和低合金钢焊缝的较为相似,且螺纹表面不平整,如图6a)所示。在螺纹段与断裂的光杆段交界处发现一条裂纹,裂纹较为平直,呈穿晶扩展形貌,如图6b)和图6c)所示。

1.4 非金属夹杂物分析

对纵截面试样抛光后进行观察,如图7所示,可见非金属夹杂物含量较少,只有少量分散的点状夹杂物,依据GB/T 10561-2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》对夹杂物进行评级,评级结果为D0.5级。

图7 纵截面试样非金属夹杂物形貌Fig.7 Morphology of non-metallic inclusions of longitudinal section sample

1.5 力学性能测试

在断裂延长杆上切取φ10 mm的棒状拉伸试样,采用AG-IC型100 kN的万能材料试验机进行室温拉伸试验,结果如表2所示。

表2 断裂延长杆力学性能测试结果Tab.2 Mechanical property test results of fractured extension rod

可见断后伸长率A和断面收缩率Z满足GB/T 3077-2015对40Cr调质钢性能的要求,而抗拉强度Rm和屈服强度Rp0.2则低于该标准规定的下限值,不满足标准要求。40Cr钢处于调质态时具有较高的综合力学性能,因此其使用状态一般为调质态[5-6]。

1.6 断口分析

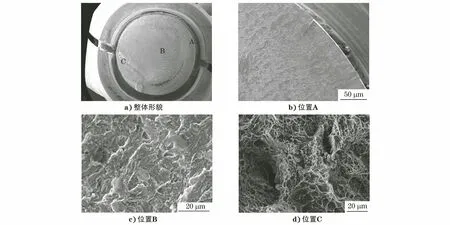

取图2c)所示断口置于扫描电镜(SEM)下观察,其观察位置及形貌如图8所示。可见断口裂纹源区(位置A)呈台阶状,为多源启裂,未发现夹杂等缺陷;裂纹扩展区(位置B)有明显的疲劳条带;终断区(位置C)呈典型的韧窝形貌。

图8 断口SEM形貌Fig.8 SEM morphology of fracture: a) overall morphology; b) location A; c) location B; d) location C

2 分析与讨论

根据化学成分分析结果判断,断裂延长杆的牌号应为(或等同于)40Cr钢。延长杆截面的显微组织在不同区域存在明显不同,外层螺纹附近区域显微组织为粗大的焊缝组织形貌,近心部则出现回火索氏体、沿晶析出的先共析铁素体、残余奥氏体、魏氏组织及块状铁素体等多种组织形态。据电厂反馈,该阻尼器自首次安装后,经历过多次螺纹修复,且修复后一直在服役。由此可见,断裂延长杆表层螺纹为焊接修复后的组织形态,而心部基体组织为焊接热影响区的不均匀组织。延长杆经多次断裂修复,在使用过程中存在较高的应力水平。

该延长杆断口较为平齐,无明显的宏观塑性变形。断口裂纹扩展区宏观呈明显的贝纹线,微观呈明显的疲劳条带,上述特征均为疲劳断口的典型特征[7-9],可见延长杆的断裂模式为疲劳断裂。通过断口宏观观察及扫描电镜分析可知断口呈多源启裂,且金相检验中发现,螺纹与光杆连接处存在一条穿晶微裂纹,表明该延长杆发生疲劳断裂的应力相对较高[10]。

该延长杆纵截面非金属夹杂物含量较低,评级结果为D0.5级,对疲劳断裂的影响较小。通过力学性能试验可知试样断后伸长率和断面收缩率可满足GB/T 3077-2015对40Cr调质钢性能的要求,而抗拉强度和屈服强度则低于该标准规定的下限值,不满足标准要求。在一定的强度范围内,金属材料抗拉强度和疲劳强度存在一定的正比关系,抗拉强度越低,材料的疲劳强度也越低[11-12]。

3 结论及建议

该阻尼器延长杆的断裂为高应力作用下的疲劳断裂。断裂延长杆表层螺纹经多次修复后心部基体组织不均匀,且在使用过程中存在较高的应力水平是导致阻尼器延长杆疲劳断裂的主要原因,强度偏低也在一定程度上促进了疲劳裂纹的形成和扩展。

建议加强对阻尼器螺纹质量的监测,以保证螺纹可承受运行过程中的高应力;对阻尼器的选型进行校核,确保其类型满足工况需求;对管道振动情况进行排查,避免管道出现振动幅度过大的情况;对其余同厂家阻尼器延长杆的材料进行抽检,性能不达标的应及时更换。