718钢模块内部缺陷产生原因

2020-12-18卞继杨

黄 鑫, 马 苏, 卞继杨

(张家港中环海陆高端装备股份有限公司, 张家港 215626)

近年来,我国模具工业发展迅速,产量已跃居世界前列,其中占主体的是塑料成型模具。用量较大的塑料模具钢主要有P20和718等预硬化钢,这两种钢适宜制造大中型、精密的塑料模具[1]。大中型模具钢质量的控制非常重要,不仅要求材料具有良好的力学性能,同时还必须保证超声波探伤合格。

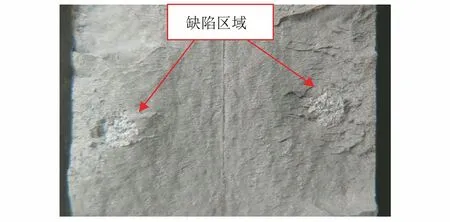

某公司采用718钢15 t(吨)八角锭锻造加工模块,模块加工工艺为:钢锭→下料→加热→锻造→空冷→探伤。图1为该模块尺寸。使用配备PF2R-24探头的EPOCH600型数字式超声波探伤仪检测毛坯状态的模块,在图1中的阴影区域发现密集缺陷,当量为φ(3~8) mm,缺陷严重处影响底波20 dB,深度范围在100~350 mm,不满足GB/T 6402-2008《钢锻件超声检测方法》Ⅲ级技术要求。为了查明探伤发现的内部缺陷的形成原因,明确缺陷类型,改善内部质量,提高经济效益,笔者对探伤不合格的模块进行了理化检验和分析,并制定了改善措施。

图1 模块尺寸及缺陷位置Fig.1 Module size and defect location

1 理化检验

1.1 化学成分分析

在模块上取样,利用ARL4460型直读光谱仪进行化学成分分析,结果如表1所示,气体元素含量如表2所示,可见满足GB/T 1299-2014《工模具钢》对718钢化学成分的技术要求。

表1 718钢模块的化学成分(质量分数)Tab.1 Chemical compositions of 718 steel module (mass fraction) %

表2 718钢模块中的气体元素含量(质量分数)Tab.2 Gas element content of 718 steel module (mass fraction) ×10-6

1.2 低倍检验

在图1所示的阴影区取两个试样,分别编号为1,2号试样,用USM GO超声波探伤仪对试样中的缺陷进行定位。将1号试样铣至缺陷平面,进行酸浸低倍检验,如图2所示,可见缺陷在酸浸试样中集中分布,与现场探伤结果一致,缺陷区域有多处无规则分布的锯齿状细小裂纹,裂纹长短不一,总体朝向一致。

图2 1号试样的低倍形貌Fig.2 Morphology of sample 1 at low magnification

1.3 金相检验

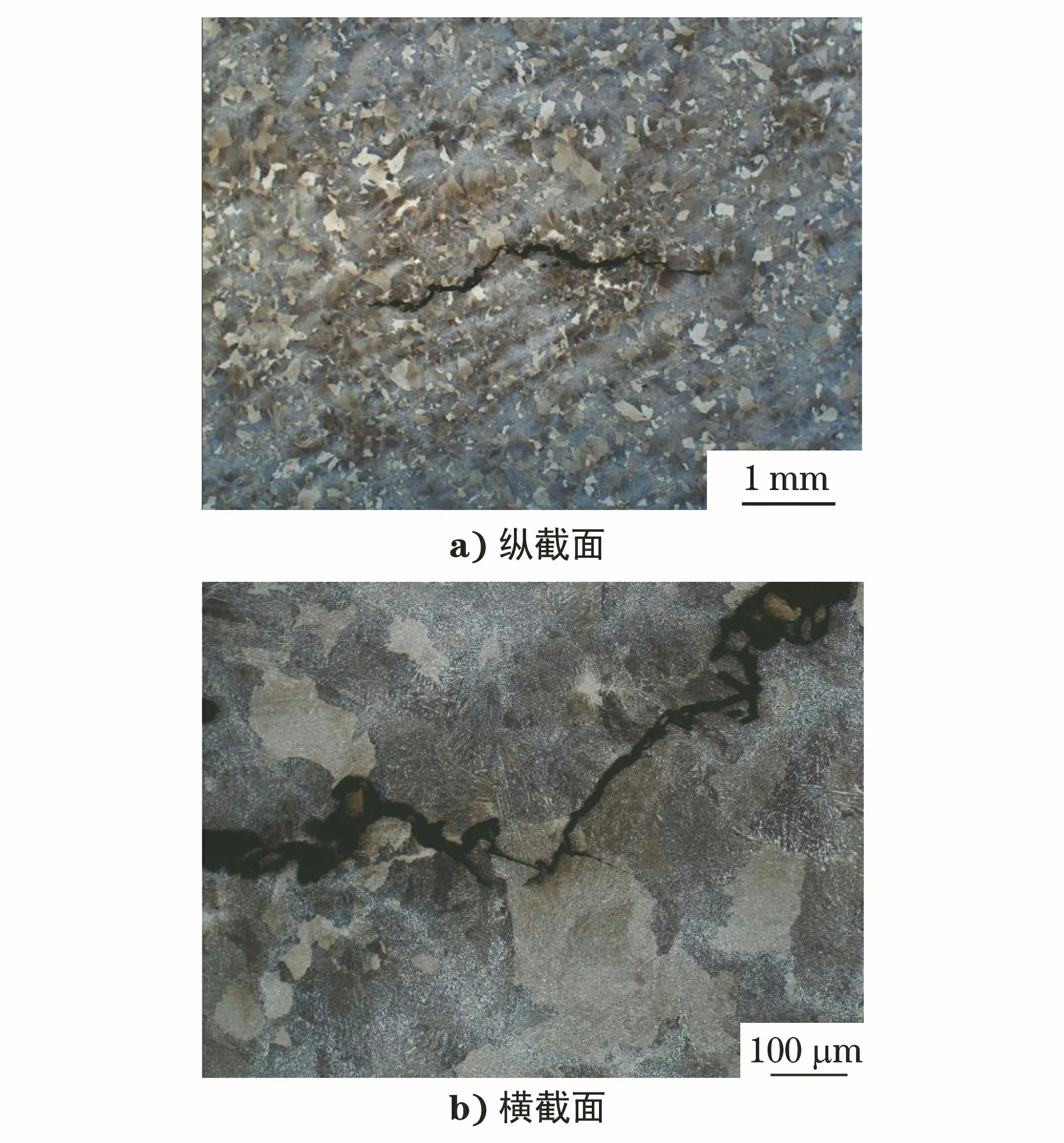

在2号试样裂纹缺陷较大位置处取金相试样,采用Axio Imager A2m型光学显微镜观察试样横截面及纵截面的形貌。

在低倍下观察可知,裂纹呈断续分布,横向裂纹最大长度为3 630 μm;纵向裂纹较直,最大长度为9 137 μm,裂纹内及两侧未见非金属夹杂物聚集等异常情况。

用体积分数为4%的硝酸酒精溶液浸蚀后进一步观察试样的显微组织,可见裂纹两侧无脱碳及氧化现象,处在一条偏析带内,基体组织为铁素体+珠光体,如图3a)所示;部分裂纹沿着相界开裂,其余裂纹穿过相界扩展、延伸,具有冷裂纹特征[2],如图3b)所示。

图3 2号试样浸蚀后裂纹处的显微组织Fig.3 Microstructure of crack of sample 2 after etching: a) longitudinal section; b) cross section

图4 1号试样断口纵截面形貌Fig.4 Longitudinal section morphology of fracture of sample 1

1.4 断口检验

将1号试样升温至840 ℃保温30 min后水冷淬火,开裂后制备断口试样,使用Stem 2000-C型体视显微镜观察断口形貌,如图4所示。可见断口纵截面的灰色基体上分布着银白色圆形、椭圆形斑点,数量较少,其表面呈粗晶状。

在银白色圆形斑点处取样,经超声波清洗后采用ZEISS SUPRA55型扫描电镜对试样进行观察。根据图5a)可知远离斑点处断口区域具有明显的韧窝形貌,呈韧性断裂特征,白色缺陷区域断口形貌与周围基体不同,两者间有明显界线,图中左侧为基体,右侧为白色缺陷区域。白色缺陷区域断口形貌具有沿晶断裂和准解理断裂的双重特征,缺陷中心区域为典型的沿晶断裂形貌,局部晶粒间仍可见沿晶裂纹,如图5b)所示;解理断裂河流花样中的撕裂棱和撕裂片已经不明显,棱角呈圆滑的波纹状花样,如图5c)所示,白色缺陷区与基体边缘区呈蛀道状花样[3],如图5d)所示。

图5 1号试样白色缺陷区域SEM形貌Fig.5 SEM morphology of white defect area on sample 1: a) dimple morphology; b) intercrystalline fracture morphology; c) cleavage fracture morphology; d) wormhole pattern

2 分析与讨论

2.1 探伤不合格定性分析

探伤不合格是由于模块内部存在密集分布的细小裂纹,试样断口存在银白色圆形或椭圆形斑点,斑点区域SEM形貌可见蛀道状、波纹状花样以及沿晶断裂等典型白点特征形貌[3-4]。白点是钢铁材料内部的一种细小裂纹,主要出现在大型锻件及截面较大的轧制钢中[5],白点在酸浸切片上的位置一般在距表面一定距离处或近中心部位处[6]。钢件纵向断口上呈圆形或椭圆形的银白色斑点,在经过磨光和酸蚀后的横向切片上表现为细长的裂纹[7]。

2.2 白点产生原因分析

微合金元素锰、镍、铬以及非金属元素碳、硫、磷等均会使钢的白点敏感性增加。718钢锭中锰、镍、铬3种合金元素总含量大于3.5%(质量分数,下同),碳含量大于0.3%。此外,白点主要出现在珠光体钢中,718钢锭模块为珠光体钢,纵向裂纹处在珠光体偏析带内,先共析铁素体在晶轴处形核长大,并向枝晶间排碳,结果在枝晶间形成珠光体,枝晶间成分偏析处也是杂质较多的地方,氢容易富集,增加了局部氢含量,一般认为白点的形成与钢中氢含量有直接关系[3,8]。溶解在钢液中的氢原子,在钢锭凝固时留在钢中形成固溶体,呈过饱和状态[9]。白点多在晶界、亚晶界、非金属夹杂物表面及其他晶体缺陷部位形核。718钢锭在锻造加工及锻后冷却过程中,随着模块温度逐渐降低,氢原子在基体中的溶解度也逐渐减小,氢逐渐在某些特殊晶界或其他薄弱处聚集形成氢气泡,随着氢原子析出量的增加,体积发生膨胀,内部压力逐渐增大,当该压力超过基体断裂强度时,就会发生开裂,此时晶界已成为氢富集区域中的最薄弱处,裂纹优先沿晶界扩展,即呈现典型的沿晶开裂形貌。尽管上述718钢模块氢含量较低,文献[10]中提到,氢含量很低的大型锻件组织中也可能出现白点。

白点是锻件的一种内部组织缺陷,往往在锻后冷却过程中产生[11]。钢铁材料组织中的白点是钢中的氢和内应力共同作用而产生的一种裂纹缺陷[4]。大型锻件在锻后冷却过程中,必定存在温度应力、组织应力和残余应力3种内应力,这3种内应力也促进了白点的产生,故大型锻件在热压力加工后如冷却太快,内部较容易产生白点。上述718钢模块尺寸较大,热加工后直接空冷,冷却速度较快,内部的氢原子来不及向外扩散逸出,锻造加工后又未经去氢退火处理,达不到良好的除氢效果。同时,模块锻后快速冷却使其内部产生了较高的内应力,白点的敏感性与热轧及锻压加工后的冷却条件有关,随着冷却速度增大,白点的敏感度增高[9]。因此,在生产和加工过程中,应尽可能降低母材钢锭氢含量,减少内应力,提升锻造后扩氢效果[12-15],以预防白点缺陷的产生,提高产品合格率。

3 结论及建议

718钢模块探伤不合格的原因是模块锻造加工后内部产生了白点缺陷。降低母材钢锭氢含量、减小内应力、提升锻后扩氢效果等手段是减少白点、提高产品合格率的有效措施,具体建议如下:

(1) 应按规定烘烤制度对所有炉料进行良好的干燥保存,同时还要保持炉料的清洁。

(2) 采用真空除气技术,以最大限度地去除钢中的气体。

(3) 严格控制精炼渣、中间包覆盖渣和结晶器内保护渣的成分,在考虑原工艺要求外,应尽量选用矿物组成水容量小的,以防止脱氧、脱气后的钢液增氢。

(4) 钢坯入坑缓冷。

(5) 对锻件进行锻后缓冷,降温的速度应控制在30 ℃·h-1以下,或进行去氢退火处理,使锻件内部氢得以向外扩散。