基于改进史密斯预估器的列车制动减速度控制研究

2020-12-18周嘉俊吴萌岭刘宇康

周嘉俊,吴萌岭,刘宇康,田 春

(同济大学铁道与城市轨道交通研究院,上海201804)

制动减速度是评价列车制动性能的重要指标之一,对于列车实际减速度、实际制动距离的精确控制具有重要意义。但是,由于列车实际制动过程中存在不确定因素影响,列车的实际减速度往往会偏离目标减速度。这些不确定因素主要有闸瓦摩擦系数不匹配、坡道影响、车重不匹配等。若车辆在上坡道施加制动,列车的实际减速度除了制动系统制动力提供的减速度以外,还需要加上坡道提供的重力分量,这就使得此时列车实际减速度大于目标减速度。列车的减速度控制实际上就是利用制动减速度作为反馈值,根据减速度目标值与制动减速度实际值的差值来调整制动力大小[1],实现实际减速度对目标减速度的精确跟踪。

在轨道交通领域,日本的Nankyo等[2-4]采用比例积分(PI)控制器尝试了列车的制动减速度控制,但是其控制鲁棒性并不是很强。同济大学吴萌岭等[5-6]采用基于自适应参数预估的减速度控制方法,大大提高了减速度控制的鲁棒性,但是由于参数预估需要收敛时间,列车在制动开始时容易出现较大冲动。北京交大张梦楠等[7]通过Lyapunov-Krasovskii方法,提高了列车制动系统对于外界干扰的鲁棒性,但其算法较为复杂,收敛时间较长。

为提高列车实际减速度对目标减速度的跟踪能力,本文研究了比例、积分、微分(proportion integration differentiation,PID)控制、Smith预估控制在列车减速度控制领域应用的可行性,进而对Smith预估控制的反馈结构进行了改进。从控制系统层面上对影响列车实际减速度的不确定因素进行分类,并建立列车制动单质点仿真模型,分析了PID、Smith 预估器及改进Smith预估器控制下的系统阶跃响应特性。最后在完整的一动一拖车辆模型和气路模型的基础上,进行了列车制动仿真,对比了非减速度控制、本文中改进Smith预估器减速度控制以及文献[6]中的基于自适应参数估计的减速度控制对于列车实际减速度的控制效果。

1 制动控制模式

目前列车使用的制动控制模式主要是理论制动力控制模式和速度黏着控制模式[8-11],但是这些方法在列车实际减速度或者实际制动力控制的层面上,仍然属于开环控制。理论制动力控制模式和速度黏着控制模式的流程如图1 所示,本文将两者归类为非减速度控制模式。图1中EBCU为电子制动控制单元,TCU为牵引控制单元。目前采用非减速度控制模式的列车制动力目标值都是根据EBCU中预设的相关参数计算得来,这种控制模式虽然能够比较精确地控制电制动力与制动缸压力达到目标值,但是列车的实际减速度还将受到闸瓦摩擦系数、坡道阻力、车重不匹配等不确定参数的影响,如闸瓦摩擦系数一般是随着列车运行速度变化,列车速度越高,闸瓦摩擦系数越小,但是EBCU 内部一般将闸瓦摩擦系数设为0.30~0.35的常数。非减速控制模式并不考虑不确定参数的变化,从而导致列车实际的减速度偏离目标值。

图1 非减速度控制模式Fig.1 Non-deceleration control mode

为了改善非减速度控制模式的缺陷,制动控制领域发展出了减速度控制模式的理念。减速度控制模式的流程示意如图2所示。不同于非减速控制模式,减速度控制模式直接将列车的实际减速度作为控制的目标值,实现了列车减速度层面上的闭环控制。减速度控制模式下,列车根据采集到的轴速求导、或是加装加速度传感器等方式获得列车的实际减速度。列车制动过程中的多种不确定因素都在减速度闭环的控制范围之内,故列车能够实现实际减速度的精确控制。

图2 减速度控制模式Fig.2 Deceleration control mode

2 列车制动模型

实际应用中列车制动系统的物理结构虽有所差异,但列车制动控制系统都可看作由制动控制单元、制动执行单元和被控对象三个基本部分组成。因此,列车及制动控制系统的控制原理可用图3 所示的方框图表示。图中,G1(s)为制动控制环节的传递函数,用于计算目标制动力,s为复变数;G2(s)为制动执行环节的传递函数,受到基础制动装置中的摩擦系数等不确定参数的影响;G3(s)为被控对象的传递函数,主要受到车辆以及轮轨间黏着非线性特性的影响。

图3 列车及制动控制系统Fig.3 Train and brake control system

根据自动控制原理,由图3 可得该系统的开环传递函数为

2.1 制动控制单元建模

制动控制单元主要进行目标制动缸压力计算和防滑控制策略的执行,其传递函数G1(s)。制动系统按照给定的目标减速度进行目标制动缸压力计算,由式(1)计算得到目标制动缸压力p0。

2.2 制动执行单元建模

制动执行单元主要包括气动控制系统和基础制动装置,对其建模主要包括建立空气制动系统模型和基础制动装置产生的制动力的计算。

(1) 空气制动系统简化模型

根据相关文献[12],轨道车辆空气制动系统对制动缸压力的充排气过程可简化为一阶惯性环节,其传递函数Gq(s)如式(2)所示:

式中:Gq(s)代表制动缸压力的充排气过程的传递函数;Tq为制动缸充排气特性的惯性时间常数。

(2) 基础制动装置产生的制动力计算

基础制动装置输出的制动力Fb是由制动缸提供的空气压力作用在制动缸活塞上,使活塞杆产生推力,经过基础制动装置杠杆系统的放大作用,再传递给闸瓦,闸瓦作用在踏面上产生的摩擦力即为制动装置施加的制动力Fb。

式中:p为实际制动缸压力;φK为实际闸瓦摩擦系数。

2.3 被控对象建模

被控对象建模主要指制动工况下的轮对和车体的制动动力学模型的搭建。当列车不发生滑行时,制动力等于轮轨间黏着力,此时的列车实际减速度为

式中:a为制动过程中的列车减速度;Fμ为轮轨黏着力;Fb为制动装置产生的制动力;m为列车总质量。

2.4 单质点模型简化

由以上可知列车及制动控制模型可表示为如图4 所示。图4 中e-τs代表制动系统执行过程中的延迟,τ为纯延迟时间。

图4 列车及制动控制系统Fig.4 Train and brake control system

在列车减速度控制逻辑中,令输入量u(t)=a0为目标减速度;输出量y(t)=a为实际减速度。由于非减速度控制模式只在制动缸压力层面进行闭环控制,所以当框图4 中实际制动缸压力之后的参数如实际闸瓦摩擦系数等参数发生变化时,会导致实际减速度与目标减速度最终不匹配。G1(s)部分是由列车的EBCU 根据制动级位,从目标减速度换算到理论制动缸压力的过程。G2(s)是包含了空气制动单元的传递函数以及基础制动装置的扩大倍率。在轮轨不发生滑行的情况下,轮轨间黏着制动力Fμ等于制动装置产生的制动力Fb,所以传递函数G3(s)也是将Fb换算到实际减速度a的倍率值。故可以将图4中的倍率变量组合,最终变成一个增益值,记为K。另外,可将空气制动单元以及延迟参数组合,简化为一阶滞后系统。

此外,n(t)为外部干扰,它与系统传递函数无关,例如坡道、基本阻力就属于外部干扰。外部干扰由于不影响系统传递函数,故作为误差输入保留。

因此,列车及制动系统响应模型如图5所示,其简化的传递函数如式(5)所示。图5中,x(t)为输入量,y(t)为输出量。

图5 简化的列车及制动模型示意图Fig.5 Train braking model

式中:T为车辆制动系统从制动指令发出到制动减速度产生过程中的惯性时间常数。

3 改进Smith预估器

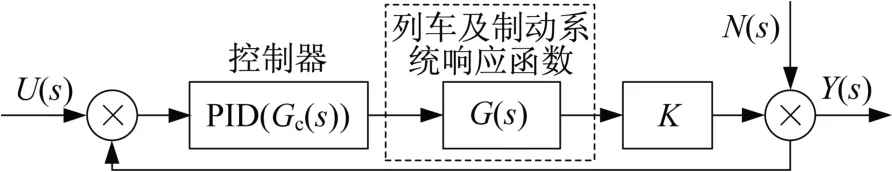

相对于传统的非减速度控制控制,减速度控制就是对实际制动减速度进行反馈,构成一个大的闭环,在闭环内加入控制器结构,目标是使得输出值尽可能接近目标值。PID控制器是过程控制中应用最为广泛的控制方法,对于工业过程控制一般首先考虑PID控制。列车减速度控制也可以使用PID控制实现,传统PID 控制框如图6 所示,用PID 结构控制器部分,其传递函数记为为简化的列车及制动系统响应函数[1];U(s)、Y(s)、N(s)分别为输入量u(t)、输出量y(t)、外部干扰量n(t)经过拉式变换后的值。

图6 PID控制框图示意Fig.6 PID control

则理想PID单回路系统闭环传递函数为

式中,由于在分母中引入e-τs纯滞后项,使闭环系统品质大大恶化。对于存在滞后(额定时滞τ/T>0.6)的系统,常规PID 控制往往无能为力[13]。为了从原理上解决延迟问题,Smith[14]最早在 1958 年提出了预估控制器,他的核心原理是设计一个延迟补偿,使控制器输出与系统输出间不存在滞后,使用Smith 预估控制的控制框图如图7 所示。图中,U1(s)为控制器输出,Y1(s)为反馈量,Gm(s)为Smith预估器的传递函数。

此时,控制器输出U1(s)到反馈量Y1(s)之间传递函数为

令

则:

图7 Smith预估控制框图Fig.7 Smith estimator

系统闭环传递函数为

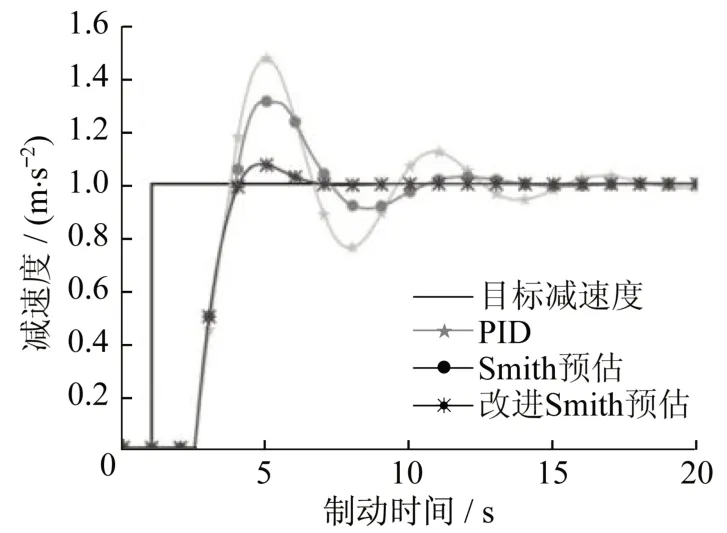

这样,通过增加一条反馈回路,闭环传递函数中分母的时延项消失了,也就是说这个系统理论上消除了纯滞后对系统控制性能的影响,分子上的e-τs表示时间滞后仍然存在。然而,实际情况下K、T、1-e-τs都是无法测得的系统量,也就是说在实际制动环境中通过Gm(s)无法实现全补偿,对误差、系统响应特性和系统延迟时间的预估质量影响最终控制品质,且由于PID控制对时滞的敏感性,延迟时间的预估对控制结果影响至关重要。需要设计一种新的算法结构,该结构要么可以准确实现时延补偿,要么可以提高算法对时延预估参数的稳定性。结合制动系统特点,可以通过采集制动缸压力信号在e-τs后引出一个带真实延迟的响应量,代替一部分的Gm(s),原Gm(s)用新的传递函数Gn(s)替代,得到适用于列车制动系统的改进结构Smith 预估控制结构如图8所示。

图8 改进Smith预估控制框图Fig.8 Improved Smith estimator

此时,只需要保证:

则有:

此时,对于列车制动时的外部干扰(此时N(s)≠0),如坡道、基本阻力、风阻力等,可以完全补偿;对于列车制动时出现的内部干扰(此时K≠1),如闸片摩擦系数变化、载重不匹配等,可以部分补偿,并且增加系统对于延迟时间的稳定性。

为简要分析改进Smith 预估器的控制效果,下一节中简化实际列车被控系统的传递函数具体参数为[15-16]:

调整控制器PID参数为在理想环境下取得最好控制效果的参数并保持不变(kp=0.6,ki=1.5,kd=1),测试各单质点模型参数变化时系统的阶跃响应。

4 不确定因素归类及控制仿真分析

影响列车实际减速度的不确定因素是多样化的,但在控制系统层面上,不确定因素主要归结为以下三类:增益不匹配、惯性时间常数不匹配以及时滞不匹配。除此之外,还有外部干扰(n(t))如基本阻力、坡道等因素,但是外部干扰不影响列车系统内部的传递函数,此章不做讨论。

为证明本文中改进Smith 预估器的优势,下文建立列车制动单质点仿真模型,考察在PID、Smith预估器以及改进Smith 预估器控制下的阶跃响应特性。

4.1 增益不匹配

增益不匹配主要是增益参数K与实际值不匹配。增益K代表了系统内部干扰,当列车的实际闸瓦摩擦系数与EBCU 中设置的理论值不等、实际车重与传感器反馈车重不等、电制动力输出与理论值不符合、空气制动系统中压力传感器出现误差等情况下,均会导致增益不匹配的问题出现。增益不匹配是非减速度控制模式下造成实际减速度偏差的主要原因之一,也是减速度控制模式需要解决的重要问题。

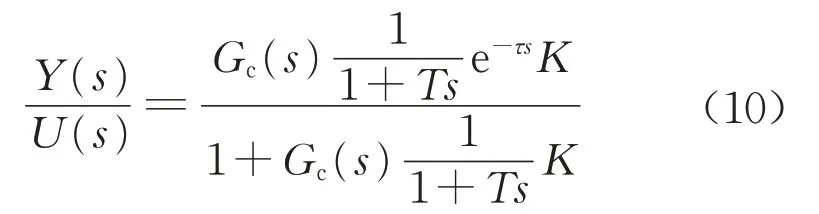

当出现闸瓦摩擦系数偏大、实际车重偏小等情况,此时K>1,这里取实际对象为G(s)=三种控制方法的系统响应比较如图9a 所示。在图9a 中,Smith 预估及改进结构相比PID控制超调量小,且波动平缓。

考虑K<1 的情况,实际摩擦系数小于理论摩擦系数或实际车重大于传感器反馈车重均会造成K<1,这里取实际对象为(K=0.8),三种控制方法的系统响应比较如图9b所示。在图9b 中,三种控制方法均能稳定收敛,但Smith 预估及改进结构变化较平缓。由于这两种工况下,只有增益不匹配造成的影响,Smith 预估及改进Smith 预估结构表现相同,曲线重合。分析可知Smith 预估及改进Smith 预估对增益变化具有良好适应性,对摩擦系数、车重等内部误差带来的干扰具有良好控制效果。

图9 增益不匹配Fig.9 Gain mismatch

4.2 惯性时间常数不匹配

由于列车为多节编组,各轴对应的制动装置之间可能会存在微小差异。制动装置老化、泄露或制动装置安装位置距离风源较远均会造成制动缸充气速度与理论值不匹配;电机的老化则会导致实际输出的电制动力上升速度与理论值不匹配。这些不匹配会导致控制系统中的惯性时间常量T的不匹配,影响控制效果。图10为惯性时间常量T有偏离的工况,可以看出改进Smith 预估具有较好的控制效果。改进Smith 预估与Smith 预估效果差距的原因是改进Smith 预估中补偿量的一部分直接从系统反馈,这部分能实时反映系统参数变化,对惯性时间参数变化做了一定程度补偿。

图10 惯性时间常数不匹配Fig.10 Inertia time constant mismatch

4.3 时滞不匹配

单质点模型中e-τs是称为空耗时间的非线性要素,它与制动力输出滞后有关,当EBCU指令延迟时间过长导致列车空走时间过大时,会出现时滞τ不匹配的情况。通过图11 可以看出,相比于纯PID、Smith 预估,改进Smith 预估控制比传统Smith 对时滞偏差具有更好的适应性及控制效果,收敛速度与波动性都具有优势。

4.4 考虑多种参数变化的工况

在列车制动实际情况下,本节上述的增益、惯性时间、时滞三个参数均可能发生变化,每个参数的少量同向变化可能导致控制效果的较大变化,这里取实际对象为三种控制方法的系统响应比较如图12所示,可以看出,在多参数变化工况下,改进Smith预估仍能保持良好控制效果。

单质点列车制动模型仿真分析表明,改进Smith预估控制能对时滞变化、惯性时间常数变化做出一定补偿,在增益不匹配、惯性时间常数不匹配、时滞不匹配及所有参数均不匹配情况下均能对列车制动减速度实现良好跟随效果。上述验证只是基于简化的单质点模型,实际参数偏差如摩擦系数、制动缸压力上升曲线斜率偏差、空走时间偏差等以模型中参数K、T、τ变化表示。下面将在车辆动力学模型及制动系统模型的基础上进一步仿真验证改进Smith 预估算法的控制效果。

图11 时滞不匹配Fig.11 Delay mismatch

图12 多种参数变化时系统响应比较Fig.12 Comparison of system response when many factors change

5 软件在环仿真

5.1 仿真平台

减速度控制软件在环仿真平台由LabVIEW 软件及AMEsim 软件搭建。LabVIEW 软件包含人机交互界面、列车车辆模型、虚拟列车运行环境、虚拟电制动单元;AMEsim 软件中搭建虚拟的气动阀单元。其拓扑图构架如图13所示。EBCU模型包含了制动力计算、制动力分配等功能,最终输出对制动系统气动阀的控制信号,减速度控制算法也集成在EBCU模型当中。

气动阀单元模型参照EP2002地铁制动系统,通过AMESim 建模实现,模型包含主调节器、次级调节器、负荷单元、远程缓解阀、EP阀、链接阀、制动缸等部件,单辆车的AMESim 模型如图14 所示。图中,BSRP 表示制动风缸压力,EP 阀表示电控转换阀,BCP调节表示制动缸压力调节。

图13 减速度控制仿真试验平台拓扑图Fig.13 Topology of deceleration control simulation test platform

车辆一动一拖纵向动力学模型使用LabVIEW建立,车辆包含了车体、空簧、构架、一系悬挂、轮对的模型,车辆之间采用车钩模型连接。AMESim模型搭建完成后通过LabVIEW与AMESim的联合仿真实现二者的融合。AMESim与LabVIEW进行联合仿真时,有LabVIEW cosim和Simulation Module两种接口方式,本文选择Simulation Module方式。

基于以上LabVIEW与AMESim联合仿真建立的软件在环仿真平台,对整个模型在改进Smith算法控制下稳定性进行了仿真验证。设置列车的目标减速度以分别以正弦、阶跃的方式进行变化(控制死区0.025),由图15可知,改进Smith算法的控制效果良好,可以适应实际车辆运行中可能出现的常用制动模式、紧急制动模式、自动列车运行装置(ATO)调速等复杂指令。

5.2 仿真结果

本节通过减速度控制软件在环仿真平台,对本文提出的基于改进Smith 预估器减速度控制算法、非减速控制算法以及文献中基于自适应参数估计的减速度控制算法[6]进行仿真对比验证。

图14 AMESim气动阀单元模型Fig.14 AMESim pneumatic valve element mode

图15 模型对正弦及阶跃信号的响应Fig.15 Response of model to sinusoidal and step signals

仿真模拟工况中,模拟了列车增益不匹配(K)影响、外部干扰(存在n(t))影响、惯性时间常数(T)不匹配影响以及时滞(τ)不匹配影响。仿真列车参数及制动气路系统参数按照温州地铁S1线车辆参数进行设置。由于车辆的常用制动、快速制动、紧急制动之间的差别仅仅是减速度目标值的不同,为方便对比,后文中均采用车辆快速/紧急制动目标减速度为-1.28 m·s-2的结果进行描述。

(1)增益不匹配(K)影响

增益不匹配主要指影响列车传递函数系统的某些内部变量不匹配。闸瓦的摩擦系数就是列车传递函数系统内部量之一。列车运行过程中,闸瓦的摩擦系数可能会因为雨雪、污染物的影响,导致实际值小于列车EBCU中设定的理论值;也有可能在列车运行速度较低区段,闸瓦的实际摩擦系数远大于EBCU中的理论值。如图16a闸瓦摩擦系数偏大的工况,试验中设置EBCU中闸瓦摩擦系数理论值为动车0.36,拖车0.34,但是仿真中设置实际摩擦系数设置为0.5,其他所有参数为理想状态,进行快速纯空气制动。闸瓦的摩擦系数一般是随着车速的变化而改变的物理量[17],在如图16c的工况中,保持EBCU中闸瓦摩擦系数保持理论值,设置仿真中实际闸瓦摩擦系数值φ=0.43-0.0003v(v为车速)。由图16可以看出,相比于非减速度控制,采用减速度控制的两种算法均能减小列车增益不匹配的影响,但是相比于自适应参数估计方法,改进Smith算法具有更小的超调量,如图16b和16d所示。这是因为,自适应参数估计的方法需要有一个估计参数收敛的过程,大约需要2~4 s时间,所估计的不确定参数才能完全收敛。改进Smith算法解决了自适应参数估计的方法中列车制动冲击过大的问题。

图16 闸瓦摩擦系数影响Fig.16 Influence of friction coefficient of brake shoes

实际上增益不匹配还包括很多其他影响因素。如比车重信息就属于列车传递函数系统内部量。车辆的载重由空气弹簧的空气压力换算而来,而制动力与当前的车重相匹配的。一旦空簧的压力传感器出现故障,会导致实际输出制动力与所需值不匹配,引起实际减速度偏离目标值。其他情况如制动缸压力传感器反馈值偏离、电制动力反馈值偏离等工况,在此不一一列举。

(2)外部干扰(存在n(t))影响

列车在坡道运行时,由于坡道影响,实际减速度会叠加坡道引起的重力分量,这种干扰不在列车内部产生,对列车传递函数没有影响,属于外部干扰。如图17所示,坡道影响试验中设置列车在30‰上坡道中制动,其他所有参数为理想状态,进行快速纯空气制动。相比于自适应参数估计方法,改进Smith算法具有更小的制动冲击。

图17 坡道影响Fig.17 Influence of gradient

(3)惯性时间常数(T)不匹配影响

列车内部传递函数的惯性时间常数T会影响减速度控制效果。图18为在增益不匹配的基础上(闸片摩擦系数偏大,设置为0.5),改变制动缸充气速度,使得制动缸充气速度变慢,从而改变列车内部传递函数的惯性时间常数(T)值。仿真结果表明,改进Smith算法在列车系统惯性时间常数改变的情况下,依然能够具有良好的控制效果,能够快速收敛,而且相较于自适应参数估计方法,超调量更小,收敛时间更快。

图18 惯性时间常数(T)不匹配影响Fig.18 Influence of inertia time constant mismatch

(4)时滞(τ)不匹配影响

时滞不匹配是列车发出制动指令后,制动力施加延迟过大,具体表现为信号传输延迟,机械传动延迟等,这些延迟最终使得列车的空走时间变长。图19为在增益不匹配的基础上(闸片摩擦系数偏大,设置为0.5),增加列车1 s 的空走时间。仿真结果表明,在超调量及收敛速度方面,改进Smith 算法相比于自适应参数估计方法都占优。

图19 时滞(τ)不匹配影响Fig.19 Influence of delay mismatch

根据图16~图19 可以明显看出,无论是改进Smith 算法,还是自适应参数估计算法,减速度控制相比于非减速度控制,确实可以有效地减小多种不确定因素的影响,实现实际减速度更为精确地跟踪目标减速度。相较于自适应参数估计方法中,参数估计收敛慢,从而导致列车有较大冲击的问题,改进Smith算法极大地减小了列车制动纵向冲击。

6 结论

(1)本文对Smith 预估控制的反馈结构进行了改进,并在控制的层面上将影响列车传递函数的不确定因素分为增益不匹配、惯性时间常数不匹配以及时滞不匹配。建立列车制动单质点仿真模型,分析了在PID、Smith 预估器以及改进Smith 预估器控制下的系统阶跃响应特性,证明改进Smith 预估器具有较强鲁棒性。

(2)搭建了包含车辆、制动气路的软件在环仿真模型。对非减速控制、基于改进Smith 预估器减速度控制算法、基于自适应参数估计的减速度算法进行了仿真验证。仿真结果表明,两种减速度控制算法都能够减小列车制动过程中的多种不确定因素对于实际制动减速度的影响,能够有效提高列车实际减速度对于目标值的跟踪能力。

(3)相比于基于自适应参数估计的减速度算法,本文提出的基于改进Smith 预估器减速度控制算法能够明显降低列车的纵向冲击。