轨道车辆用粉末冶金闸瓦性能研究

2022-09-17张宏伟刘治国

张宏伟,刘治国

(中车大同电力机车有限公司技术中心,山西 大同 037038)

轨道车辆包括机车、客车、货车、动车组、城市轨道车等多种类型,机车作为牵引列车的主要轨道交通工具,其制动性能对列车的安全运行至关重要,闸瓦作为制动系统的关键部件,闸瓦的产品性能必须稳定可靠。本文以HXD2 系列机车制动系统采用的新型粉末冶金闸瓦为基础,介绍轨道车辆制动系统闸瓦的试验及检验性能。

1 列车制动

轨道车辆中常见的基础制动方式主要有摩擦制动、电阻制动等,其中摩擦制动在轨道车辆应用最为广泛。摩擦制动通常可分为盘型制动和踏面制动2 种类型。盘型制动元件主要为制动圆盘,踏面制动元件主要为闸瓦,盘型和踏面2 种制动方式均需要性能优良的摩擦材料。闸瓦制动,是自有铁路以来使用最广泛的一种制动方式,通过车轮踏面和闸瓦之间机械摩擦将列车的动能转变为热能,最后消散于大气,进而实现城市轨道交通车辆速度的控制。闸瓦作为轨道交通车辆制动系统的重要组成部分,在铁路应用中消耗量极大,其摩擦损耗不仅会提高运输成本,同时频繁更换闸瓦,会增加列车运营维护成本,降低闸瓦的寿命周期。为提高闸瓦使用寿命,有必要对不同材料的制动闸瓦性能进行研究。

2 闸瓦材料

闸瓦应用历史悠久,最早在铁路马车上使用木质闸瓦,各个国家轨道交通刚开始使用的闸瓦其材料也不尽相同,闸瓦材料类型先后大致经历了木质闸瓦、铸铁闸瓦、合成闸瓦、粉末冶金闸瓦、复合闸瓦等的演变。随着科技进步,轨道交通工具也有了高速的发展,木质闸瓦已早早退出历史舞台。截至到目前,世界上各个国家的轨道车辆普遍使用的闸瓦主要包括铸铁闸瓦、合成闸瓦和粉末冶金闸瓦[1],在中国,当机车时速低于120 km/h 时,闸瓦普遍采用的是含磷铸铁、高摩合成以及半金属闸瓦。

2.1 铸铁闸瓦

早期的普通铸铁闸瓦价格相对低廉,铸铁闸瓦受气候的影响较小,摩擦系数相对稳定,由于铸铁闸瓦导热性相对较好,对车轮损害程度小,会使车轮踏面粗化,进而获得比较大的黏着力,使得铸铁闸瓦在铁道车辆上应用时间最长,应用也最为广泛[2]。但是铸铁闸瓦的缺点也较为明显,一般普通铸铁闸瓦的摩擦系数相对较小,随着机车车速的提高,闸瓦的摩擦系数会快速下降,当机车高速运行时,摩擦系数下降会变得更加明显。现如今随着机车载重和运行速度的提升,普通的铸铁闸瓦已经不能满足机车制动要求,相关研究表明,改变铸铁闸瓦中的磷含量,可以提高铸铁闸瓦的摩擦系数和耐磨性。但是含磷量高的铸铁闸瓦比较脆,使用过程中容易产生裂纹,使用时需要在瓦背进行补强[3],现如今各国主要通过增加铸铁闸瓦的含磷量或添加少量合金元素来改进铸铁闸瓦的性能。现如今使用的铸铁闸瓦一般是特种铸铁闸瓦,铸铁闸瓦也已经形成由普通铸铁向特种铸铁闸瓦发展的趋势。

2.2 合成闸瓦

合成闸瓦是指用合成材料制造的闸瓦,主要由瓦背和摩擦体组成,目前中国铁路货车使用的合成闸瓦主要是HGM-A 到HGM-D 等4 种型号,不同型号的合成闸瓦其材料配方不同,但结构性能一致。合成闸瓦的瓦背主要由材质牌号为Q235A 或优于Q235A 等钢板冲压制成。合成闸瓦摩擦体由黏结材料、增强材料和摩擦材料组成。酚醛树脂是黏结的主要成分,橡胶为辅助成分。增强材料主要是海泡石、玻璃纤维等,主要影响材料的摩擦性能、耐热性能等。摩擦材料主要有硫酸钡、石墨等,用于增强材料的硬度和强度。合成闸瓦质量轻,制动时无火花,车轮踏面磨耗也较少,比用铸铁闸瓦可少50%,同时可根据需要通过改变工艺路线和调整材质配方在一定范围内使闸瓦摩擦系数曲线和黏着系数曲线较好地吻合,使其摩擦系数能够很大而且对速度的改变不敏感。通过调节黏结材料、增强材料和摩擦材料的成分和含量,进一步提高闸瓦的产品性能。但是合成闸瓦也存在不足,合成闸瓦对钢轨的干湿状况相对敏感,受天气环境影响较大,在潮湿的条件下,摩擦系数会下降,闸瓦在雨雪等天气情况下制动能力下降。同时合成闸瓦其散热性能差,制动热量相对难以散发,从而使得车轮产生温升,甚至导致热裂、剥离、金属镶嵌等问题。此外,合成闸瓦与车轮踏面反复磨合后,会使二者间的黏性降低,不利于制动。

通常来说,有机合成摩擦材料制成的闸瓦其运用温度一般要求不超过250 ℃,当闸瓦制动处的温度达到250 ℃时,有机合成闸瓦材料其磨损率会急剧增加。当温度比较高时,材料的组分会发生改变,摩擦系数也将随之改变。

2.3 粉末冶金闸瓦

粉末冶金闸瓦的材料主要是由非金属和金属复合组成的复合材料。在组成和产品的多样性上具有灵活性,在此类复合材料中,非金属具有高熔点和坚硬耐磨的特点,金属具有良好的塑性和导热性等特点,使得闸瓦耐磨性和导热性都较好[4]。同时粉末冶金闸瓦既具有有机合成闸瓦的摩擦系数不随列车速度变化而变化的优点,又具有铸铁闸瓦的摩擦系数不受天气气候影响的优点,在复杂环境中能够更好地保证制动效果和行车安全。

粉末冶金闸瓦在国外已有了广泛应用[5],法国国营铁路在巴黎市郊铁路车辆上应用了粉末冶金闸瓦,克服了山区和冰雪等不利环境的影响。美国将粉末冶金闸瓦运用于机车克服多雨等不良天气的不利影响,加拿大和瑞典等几国的大功率机车和高速列车都曾使用这种闸瓦,更换率更低,制动性能更好,取得了良好的运用效果。

3 闸瓦金属镶嵌原因分析

HXD2 系列电力机车基础制动装置采用踏面制动,其闸瓦使用的是符合UIC 541-4 标准的进口有机高磨合成闸瓦,该闸瓦最初批量装车在HXD2 系列电力机车上,在运行过程中存在金属镶嵌问题。

一般情况下,机车运行过程中闸瓦和轮摩擦下的金属粉末都应该落到道床上,当出现特殊情况时,金属镶嵌物不会掉落到道床,反而会嵌入闸瓦内部。在一定条件下,金属镶嵌起始点会逐渐变大,在金属镶嵌物变大过程中,制动产生的摩擦热会使闸瓦发脆、碳化,有的镶嵌物在制动时发生松动然后脱落,有的会进行聚集,当聚集到一定程度时会导致抱闸[6]。此时容易发生轮对过热和闸瓦熔化,出现金属镶嵌现象。合成闸瓦产生金属镶嵌的现象错综复杂,车轮及闸瓦材质、运行环境情况、制动工况等对其都有影响。

为有效解决有机合成闸瓦使用过程中存在的金属镶嵌问题,中车大同电力机车有限公司与轨道行业相关企业一起研制开发了新型闸瓦。新研制的粉末冶金闸瓦能够与HXD2 系列电力机车装用的有机合成闸瓦进行整体互换。

4 HXD2 系列电力机车用粉末冶金闸瓦性能检测及计算验证[7]

4.1 物理力学性能检测

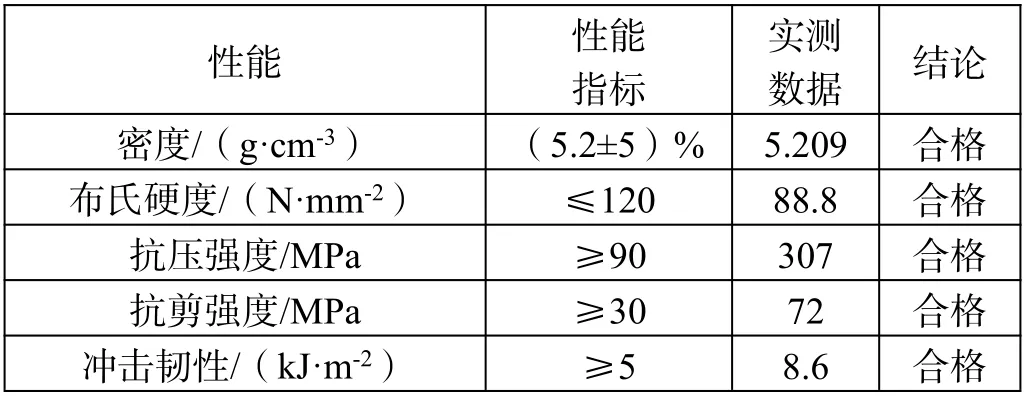

根据TJ/JW 056—2014《交流传动机车粉末冶金闸瓦暂行技术条件》,对新型粉末冶金闸瓦的外观、尺寸、摩擦材料的密度、硬度、抗压强度、抗剪强度和冲击韧性进行了检测。检测结果如表1所示。

表1 新型粉末冶金闸瓦摩擦体物理力学性能检测结果

4.2 紧急制动距离计算

紧急制动时的机车制动力B=8×2×40.1×0.22=141.2 kN。

紧急制动时的减速度a=141.2/(25×8×1.1)=0.624 m/s2。

制动有效距离Se=V2/2a=865.2 m。

制动空走距离Sk=(120/3.6)×2.5=83.3 m。

实际制动距离S=Se+Sk=865.2+83.3=948.5 m。

4.3 停放制动校核

机车在30‰坡道的下滑力Fh=25×8×9.81×0.03=58.86 kN。

机车基础制动装置提供的停放制动力Ft=8×26.8×0.4=85.76 kN。

停放制动的安全系数为Ft/Fh=85.76/58.86=1.46。

4.4 闸瓦热负荷计算

4.4.1 计算参数

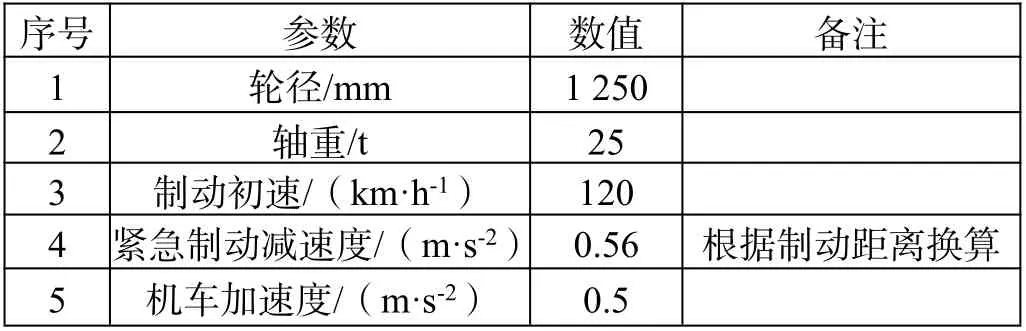

闸瓦热负荷计算参数如表2所示。

表2 闸瓦热负荷计算参数

4.4.2 计算工况

连续2 次纯空气紧急制动。闸瓦热负荷计算结果如图1所示。

图1 闸瓦热负荷计算结果

4.4.3 计算结果

计算结果显示,机车制动初速为120 km/h 时,进行连续2 次纯空气紧急制动,新型粉末冶金闸瓦局部最高温度为290 ℃。

4.5 计算结果分析

根据以上计算分析,机车紧急制动距离948.5 m,停放安全系数1.46,连续2 次纯空气紧急制动闸瓦局部最高温度为290 ℃,均满足HXD2 八轴机车技术规范的要求。从技术性能的角度考虑,新型粉末冶金闸瓦的耐磨性优于合成闸瓦,新型粉末冶金闸瓦可以替代目前的合成闸瓦,成为HXD2 系列机车闸瓦装车的另一个选择方案。

5 结论

相关检验和计算验证了新型粉末冶金闸瓦可以满足HXD2 系列机车技术规范的要求,且考虑到粉末冶金闸瓦配方和合成闸瓦的区别,该闸瓦在实际装车使用后可以有效减少闸瓦金属镶嵌的现象。

该新型粉末冶金闸瓦已通过铁道科学研究院环形铁道基地的紧急制动距离试验验证,试验效果良好,各项数据均满足试验大纲要求,试验过程中也未出现金属镶嵌等不良现象。

目前,该新型粉末冶金闸瓦正在相关铁路局HXD2 八轴机车上进行装车运用考核,截至目前,在考核期间,各项性能指标均表现良好,通过加强检查,闸瓦发生金属镶嵌大幅度降低,大大降低了闸瓦发生镶嵌的次数,表明粉末冶金闸瓦具有良好的制动性能和环境适应性能,能满足轨道车辆的使用要求,具有广阔的应用前景。