焊接工艺对9Ni钢焊缝超声检测的定量影响

2020-12-18朱旭晨刘晴岩顾福明刘书宏

朱旭晨,刘晴岩,顾福明,吴 芃,丁 菊,刘书宏,诸 颖

(1.上海市特种设备监督检验技术研究院,上海 200062;2.华东理工大学 承压系统安全科学教育部重点实验室,上海 200237)

1 概述

9Ni钢是国际上广泛使用的钢种,从20世纪40年代开始,对9Ni钢的研究和开发工作一直没有中断过,尤其是对其焊接性能的研究。9Ni钢焊接特性的研究结果表明:9Ni钢焊接接头的韧性良好,即使不通过消除焊接残余应力的焊后热处理,也能够满足低温容器安全运行的要求。故,9Ni钢在LNG(液化天然气)储罐建造中得到了广泛的应用。

1.1 9Ni钢焊缝超声检测研究现状与存在的问题

9Ni钢储罐焊缝内部缺陷常用的检测方法主要有射线检测法和超声检测法,其中射线检测属于比较传统、成熟的检测方法,但是其对于平面型缺陷的识别较为困难,同时9Ni钢焊缝和母材金属吸收X射线的特性不一致,可能会导致结果错误识别。而超声检测法具有对平面型缺陷的高检测灵敏度、即时提供检测结果、不产生放射性等优势,成为9Ni钢焊缝检测当下的研究重点。

赵中龄等[1]对9Ni钢大型球罐焊缝进行了超声波检测试验,发现9Ni钢大型球罐焊缝晶粒粗大,常用的横波入射法无法使用,为此开发了窄脉冲纵波斜探头的应用,以提高检测灵敏度、改善分辨率、获得高的信噪比,配合使用 9Ni 钢母材制作的试块,对9Ni钢球罐焊缝的超声检测效果较好。

车成武[2]对公称体积为1500m3的9Ni钢储罐进行了超声检测,弥补了射线检测的不足,且对焊缝中的缺陷深度进行了准确定位。研究发现采用6分贝法对裂纹缺陷测长不够准确,从实际缺陷的打磨情况看,一般裂纹尺寸都较检测结果的长一些,对于这类缺陷测长至少要增加2分贝。

李衍等[3]研究了设置窄槽、热裂纹的9Ni钢焊缝超声 TOFD检测中的信号处理方法,利用小波变换法将检出信号分解为多个频带宽度不同的成分,重建了A型显示信号。结果表明,缺陷回波的平均信噪比可提高约18 dB,D扫描图像中的缺陷显示也分外明显。

可见,9Ni钢超声波检测存在的主要问题,除了焊缝组织变化引起的声波速度变化对定位的影响和焊缝中超声波的信噪比对检测灵敏度的影响外,更重要的是焊缝晶粒度粗大对缺陷定量准确性的影响。

1.2 焊接工艺对9Ni钢焊缝组织以及焊缝晶粒粗细的影响

焊接工艺会改变焊缝的微观组织与晶粒度大小,直接影响焊缝的机械性能尤其是冲击韧性,而裂纹等缺陷的产生与焊缝的韧性密切相关。

采用不同的焊接工艺,9Ni钢焊缝的组织会产生差异。孟根巴根等[4]分别用手工焊和钨极氩弧焊两种不同的方法、不同的焊接工艺研究焊缝的组织,认为不同焊接方法的组织区别很大。9Ni钢焊缝组织主要由γ相固溶体和析出相组成。手工焊的焊缝枝晶偏析严重,柱状晶比较粗大[5];钨极氩弧焊的焊缝枝晶偏析不严重,柱状晶比较细小。热影响区组织中板条马氏体细小,使接头的低温韧性高于手工焊接头的。

除组织差异外,不同的焊接工艺还会影响焊缝及热影响区的晶粒度。作为镍基材料的9Ni钢焊接材料,使用时应当注意:镍基合金的导热性差,焊接时易过热而引起晶粒长大;焊后冷却速度越慢,越有助于晶粒长大;焊接时热输入过大,易造成热影响区的晶粒粗大,故必须控制焊接热输入。

笔者从超声检测的定量对比出发,研究焊接工艺对9Ni钢焊缝超声传播性能的影响,探讨材料组织结构变化对超声波透声能力的影响,分析9Ni钢超声检测定量结果的影响因素,为优化9Ni钢超声检测工艺、提高定量检测的准确度提供依据。

2 焊接工艺对9Ni钢焊缝超声检测的定量试验

2.1 试验方案

9Ni钢焊接接头有很好的低温韧性,但9Ni钢焊缝易出现过热现象,导致晶粒粗大和缺陷产生,这均与焊接工艺方法及参数有关,笔者主要选用药芯焊丝电弧焊(FCAW)与手工电弧焊(SMAW)[6]的焊缝进行对比分析,研究焊接工艺对定量准确性的影响。

焊接主要缺陷包括裂纹、未焊透、未熔合、夹渣与气孔等,为简化试验对比难度,文章选用横通孔以模拟体积型缺陷。使用直射波与一次反射波分别对不同传播路径的同一缺陷进行检测的试验方法,比较其声波衰减规律,分析其对缺陷定量的影响。

按照试验方案,设计了以下试验来研究焊接工艺对焊缝内缺陷定量检测准确性的影响。

试验一:检测试块母材上的横孔,制作横孔在母材中的距离-波幅曲线,并将其作为标准,用于和焊缝中的横孔回波波幅作对比。

试验二:测试手工焊和自动焊焊缝中的相同大小的横孔反射体回波波幅,制作焊缝反射体回波的距离-波幅曲线,再与母材的数据进行对比,分析手工焊和自动焊对焊缝定量的影响。

2.2 试验设备与对比试块的制作

采用型号为USM Go的数字式A型脉冲反射式超声波检测仪器以及K2.5斜探头进行试验,其中斜探头的频率为5 MHz,晶片尺寸(长×宽)为6 mm×6 mm,前沿为6 mm。

设计并制作了一组带人工缺陷的药芯焊丝电弧焊(FCAW)与手工电弧焊(SMAW)的焊缝对比试块。

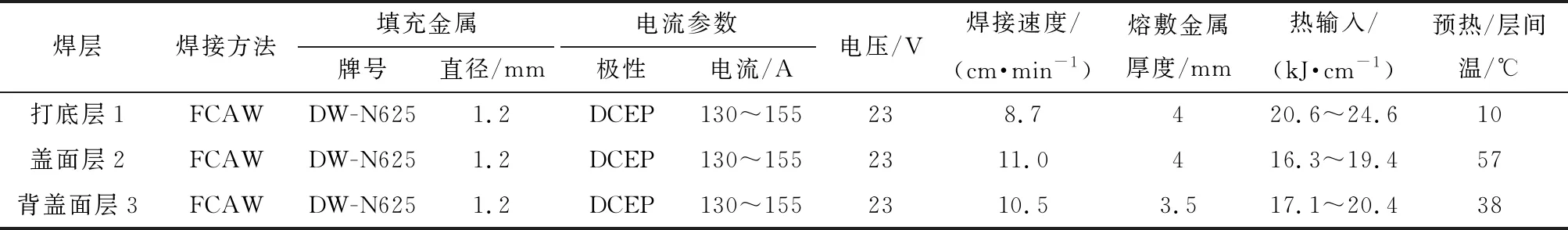

试块所使用的母材为10 mm厚的06Ni9DR钢板,试块的焊接工艺参数分别如表1,2所示。

对试块焊缝组织的金相结果进行分析,得出以下结论:对于不同焊接工艺及参数下的焊缝组织,组织形貌均为奥氏体树枝晶,无较大差别,但不同工艺下的树枝晶大小有一定差异。测得的结果表明,SMAW的焊缝树枝晶长度明显大于FCAW的焊缝树枝晶长度。

表1 FCAW焊接工艺参数

表2 SMAW焊接工艺参数

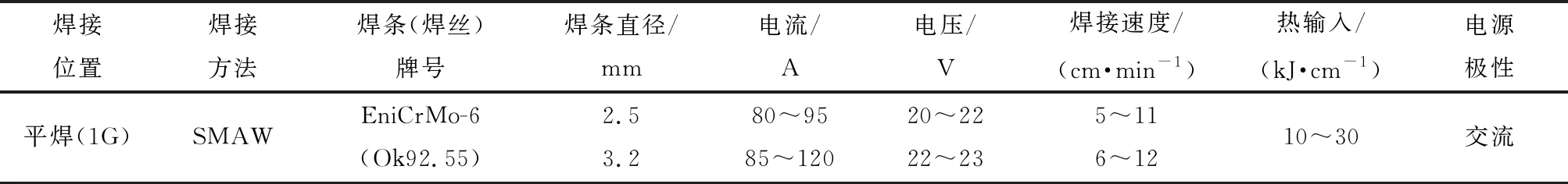

反射体加工方法:分别在两种试块上母材和焊缝相同深度处加工直径为1.0,1.5,2.0 mm的横孔反射体;为了保证母材中缺陷和焊缝中缺陷在超声检测时不互相干扰,将母材和焊缝的缺陷间距设置为120 mm。图1为对比试块结构与检测方法示意,图2为对比试块与探头实物照片。

图1 对比试块结构与检测方法示意

图2 对比试块与探头实物照片

2.3 试验过程与结果分析

在试验所用的超声检测仪上,测量的缺陷回波在同一高度时,分贝越大代表反射体回波越低。如前文所述,如用母材材料制作对比试块,并用其反射体回波作为标准,分别与被检焊缝内的反射体回波作比较,就可得到两者的分贝差,以用于检测中的缺陷定量修正。

为了绘制反射体回波的距离-波幅曲线,每个反射体需要多组数据,因此将探头放置在试块上表面,使用直射波(图中一次波)和一次反射波(图中二次波)进行测量后,再将探头放置在试块下表面进行直射波和一次反射波的测量。

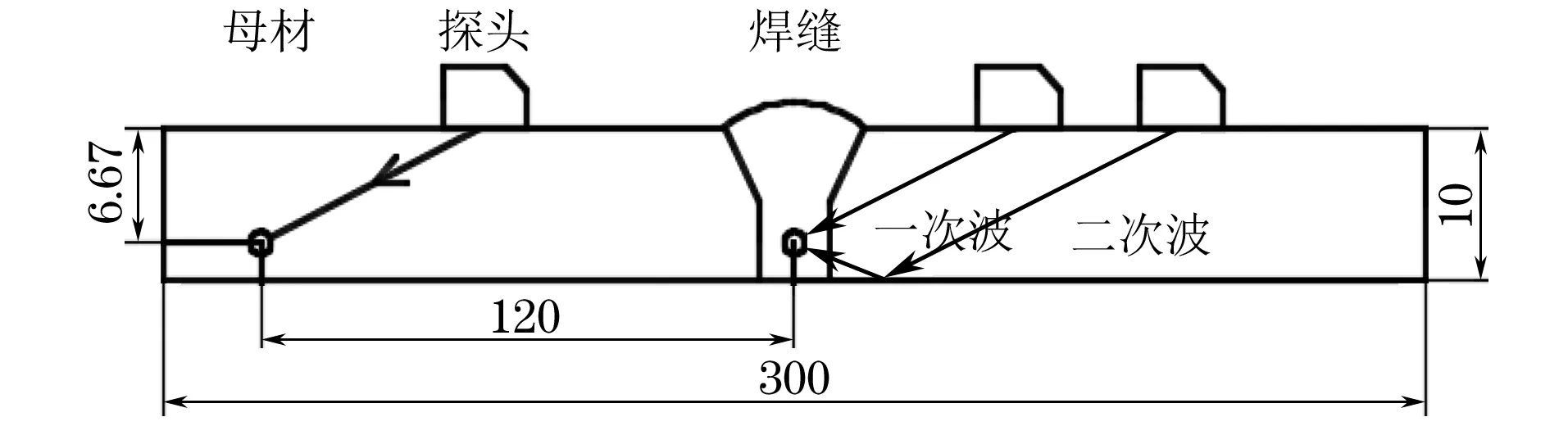

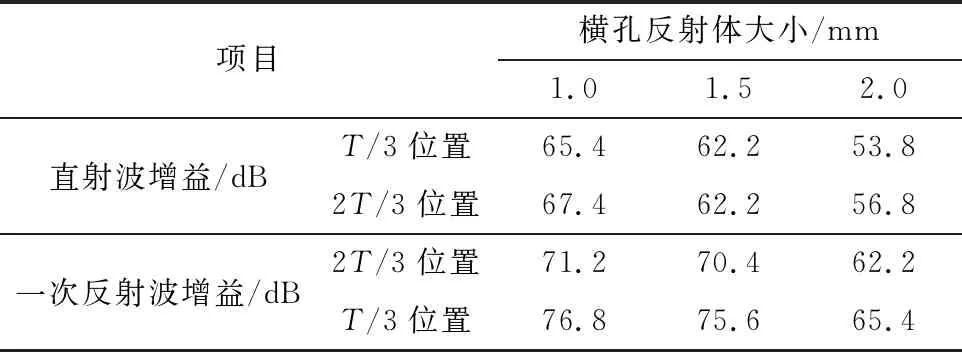

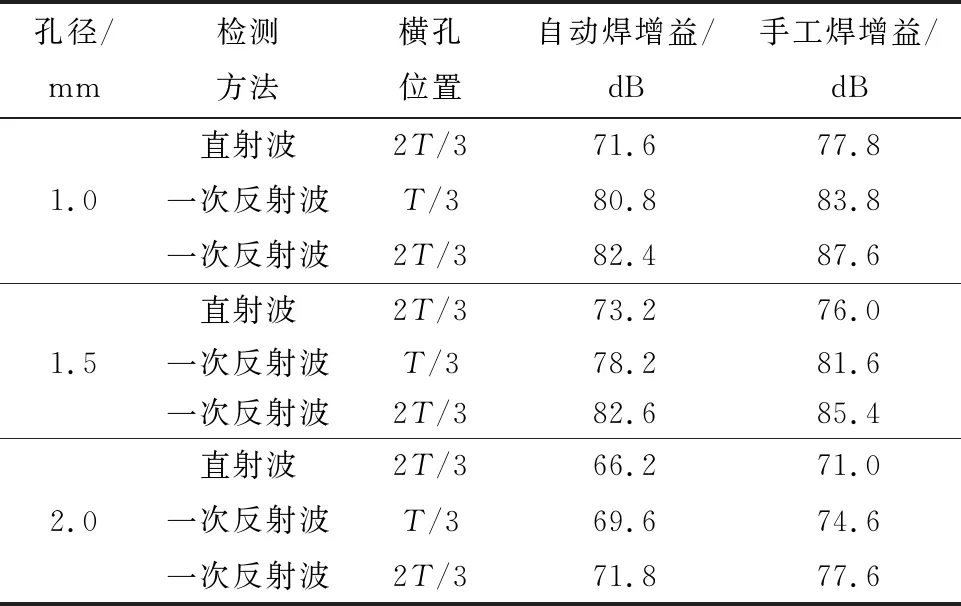

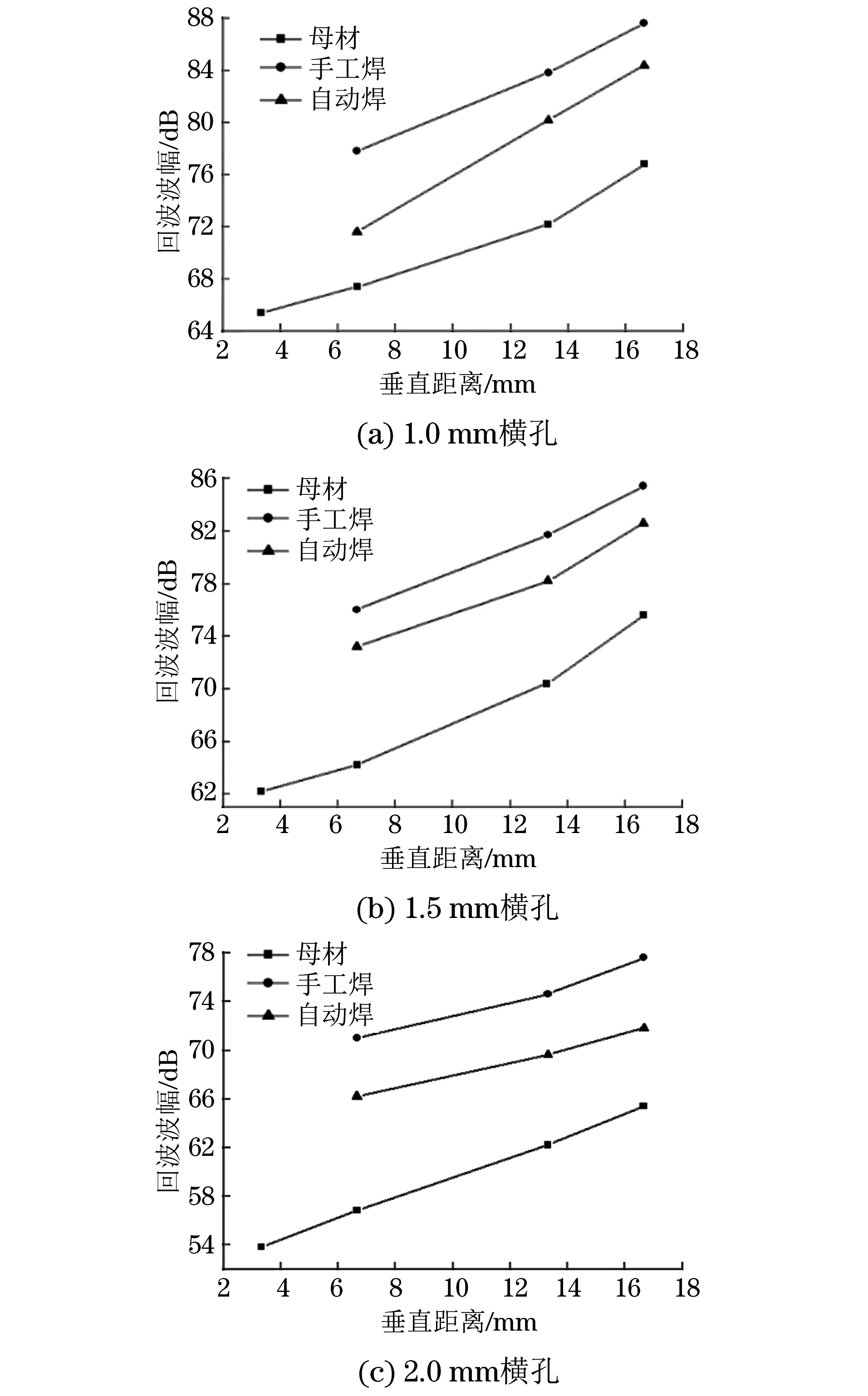

试验前,先测量K2.5斜探头的前沿和K值,随后用该探头分别对母材与焊缝中直径为1.0,1.5,2.0 mm的横通孔进行超声检测,记录直射波所得的增益,以及一次反射波所对应的增益。对焊缝中的横通孔进行检测时,受探头前沿和焊缝加强高的限制,深度T/3(T为工件厚度)位置的横孔直射波数据测不到,所以用直射波检测深度2T/3位置的孔,用一次反射波检测T/3,2T/3位置的孔,记录直射波与一次波反射的3组数据。表3,4分别为母材中横孔与焊缝中横孔回波的波幅数据。图3为直径1.0,1.5,2.0 mm横孔的距离-波幅曲线。

表3 母材中的横孔回波波幅

表4 焊缝中的横孔回波波幅

图3 不同直径横孔的距离-波幅曲线

由图3可以得到以下结果。

(1) 焊接工艺对焊接接头的透声性能产生了较大的影响。焊接接头中横孔回波的增益比母材中的增益要大(差异约10 dB),表明超声波在焊接接头中的衰减更大。焊接使得焊缝中枝晶偏析严重,柱状晶比较粗大并且具有各向异性,增大了超声波在焊缝中的衰减,焊缝的检测灵敏度降低;而母材为正火态,组织均匀,衰减小。试验结果表明了检测定量结果修正的必要性。

(2) 不同的焊接工艺对焊接接头透声性能的影响不同。手工焊的焊缝横孔回波增益要比自动焊中的增益大。两种焊接工艺都采用多层或多道焊,焊接过程中部分区域会出现二次热循环,二次热循环部位的晶粒会生长而变得粗大。手工电弧焊二次热循环区域较大,晶粒也就更粗大。这一试验结果与SMAW的焊缝树枝晶明显大于FCAW的焊缝树枝晶的金相分析结果一致。

3 结论

研究了焊接工艺对9Ni钢焊缝超声传播特性的影响,比较了焊缝与母材中声传播性能的差异,得到以下结论。

(1) 母材与焊接接头对比,焊缝接头对超声波的衰减比母材中的衰减要大得多,因此焊接对超声传播特性的影响比较大,会降低检测灵敏度。

(2) 自动焊和手工焊的焊缝组织受焊接工艺参数的影响,包括热输入值、焊接速度、焊道焊层数等,超声波在不同焊接工艺焊缝中的衰减程度不一样。按文中所述的焊接工艺条件,手工焊焊接接头中的超声波衰减要大一些,增益补偿也随之增大,需要的检测灵敏度比自动焊需要的灵敏度高。

(3) 试验结果给9Ni钢焊缝缺陷超声检测的定量修正提供了方法与依据。实际检测中,用9Ni钢母材制作对比试块,并按标准规定制作反射体的距离-波幅曲线进行评定,焊接缺陷定量修正时可利用相应焊接工艺的曲线。当然,每一种焊接工艺要有自己的修正曲线。