基于棒材的多通道超声检测系统的高温合金组织均匀性检测

2020-12-18王建国李英浩刘京州

刘 柯,刘 谨,王建国,李英浩,刘京州

(西部超导材料科技股份有限公司, 西安 710018)

高温合金材料因具有强度高、耐疲劳以及耐高温的优良特性而广泛地应用于航空发动机的制造中[1]。在锻造过程中,主要通过调整加工过程中的变形温度、变形量、变形速率、锻造后冷却速度和热处理等工艺获得不同性能的高温合金锻件。在这其中,由于工艺参数控制的影响,锻件组织中可能会出现混晶或者组织分布不均匀现象,因此需要检测显微组织结构来控制材料的质量。

超声检测技术已经开始应用于显微组织结构评价中,特别是在表征晶粒尺寸等微观组织特征方面,已在无损检测标准中有所涉及。基于超声检测技术,分析组织结构变化对超声检测信号的影响,建立可有效识别组织不均匀部位的超声检测方法,达到筛选材料中混晶、树枝晶等不均匀组织的目的,已是当今的研究热点。

1 超声波材料组织检测评价原理

超声无损检测是通过超声波参量来间接评价材料内部组织分布情况的,目前常用的特征参量有声速、噪声、衰减以及频率和非线性分析。例如固体中超声的声衰减、噪声与晶粒的大小、形状、各向异性等有关,而材料的晶粒分布与晶体结构、合金元素、温度、加载速率、冷塑性变形、相变、显微组织热处理工艺等因素有关,因此不同锻造工艺下的合金组织变化会对超声衰减、噪声带来影响。

早期前苏联和美国学者利用超声波的散射来预测评估材料的组织性能,如MASON,MCSKIMIN,HUNTINGTON等[2-3]利用超声信号的差异研究了镁和铝的内部结构。在国内也有许多学者正在利用超声参数来评价材料的组织性能。大连理工大学[4-5]通过引入多种数字信号的处理方法,根据超声波频域信号和时域信号的试验分析,提供了部分无损评估材料性能的对比结论。张萌等[6-7]研究了超声波非线性与材料位错密度之间的对应关系。唐佳[8]通过研究高铬铸铁中的马氏体含量和超声特性之间的关系,得到了铸铁中马氏体的百分含量越高超声声速越小的结论。目前的研究结果中,这些常用的超声波参量都能一定程度地反映材料的显微组织情况。对于实际生产中的棒材检测系统而言,考虑到棒材规格的偏差以及实际检测的效率问题,使用材料散射引起的噪声来检测材料组织的均匀性是最为合适有效的。

材料的散射衰减和材料的特征紧密相连,生产中常用超声波时域参数进行无损评价,进而判定材料内部微观结构、晶粒尺寸、分布、形状等特征[9]。因为介质中微观组织存在各向异性、粗晶、混晶、树枝晶、晶界不平滑等问题,超声波在介质中传播时,如果遇到缺陷或不均匀的异面介质时,会产生散乱的反射,声波将沿着不同的方向继续传递,甚至伴随着发生波型转换现象,而造成声波晶粒散射。材料晶粒度对超声检测的影响表现在散射和衰减两个方面。根据多晶体材料的超声散射理论,超声散射可分为三种类型,即瑞利散射、随机散射与漫散射。在声学理论情况下,当晶粒平均直径d与波长λ的比值小于0.1时,散射现象较为微弱,对超声检测不会造成大的影响;而当比值大于0.1时,散射现象将显著增强,超声检测的信噪比降低,灵敏度下降[10]。

超声波的散射与晶粒的尺寸、各向异性的程度和超声波的频率关系,存在以下3种情况(其中as为散射系数;c2,c3,c4为常数,F为各向异性系数,f为超声波频率):

试验应用的高温合金牌号的平均声速为6 000 m·s-1,检测频率为5 MHz,波长为1.2 mm,晶粒直径为0.01~0.1 mm,可见晶粒散射会引起声波噪声的较大波动,而随着超声频率的降低,散射系数会急剧变小,因此散射与材料组织密切相关。

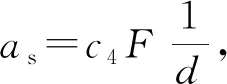

图1 棒材多通道超声检测仪器

2 棒材多通道超声检测系统数据采集

试验采用GE公司生产的针对棒材的多通道超声自动检测系统,仪器设备实物图片如图1所示。设备根据棒材规格具有7个深度的检测通道以及一个底波监控通道,分区聚焦检测保证了每个通道可以达到较高的信噪比,每个通道使用不同聚焦深度的聚焦探头可以监控1 in.(1 in.=25.4 mm)的深度范围;其中每个探头在材料中的有效声束宽度为2~3 mm。自动扫查过程中采用棒材旋转,探头步进的方式采集数据,通常采用0.5 mm的步距进行自动扫查。

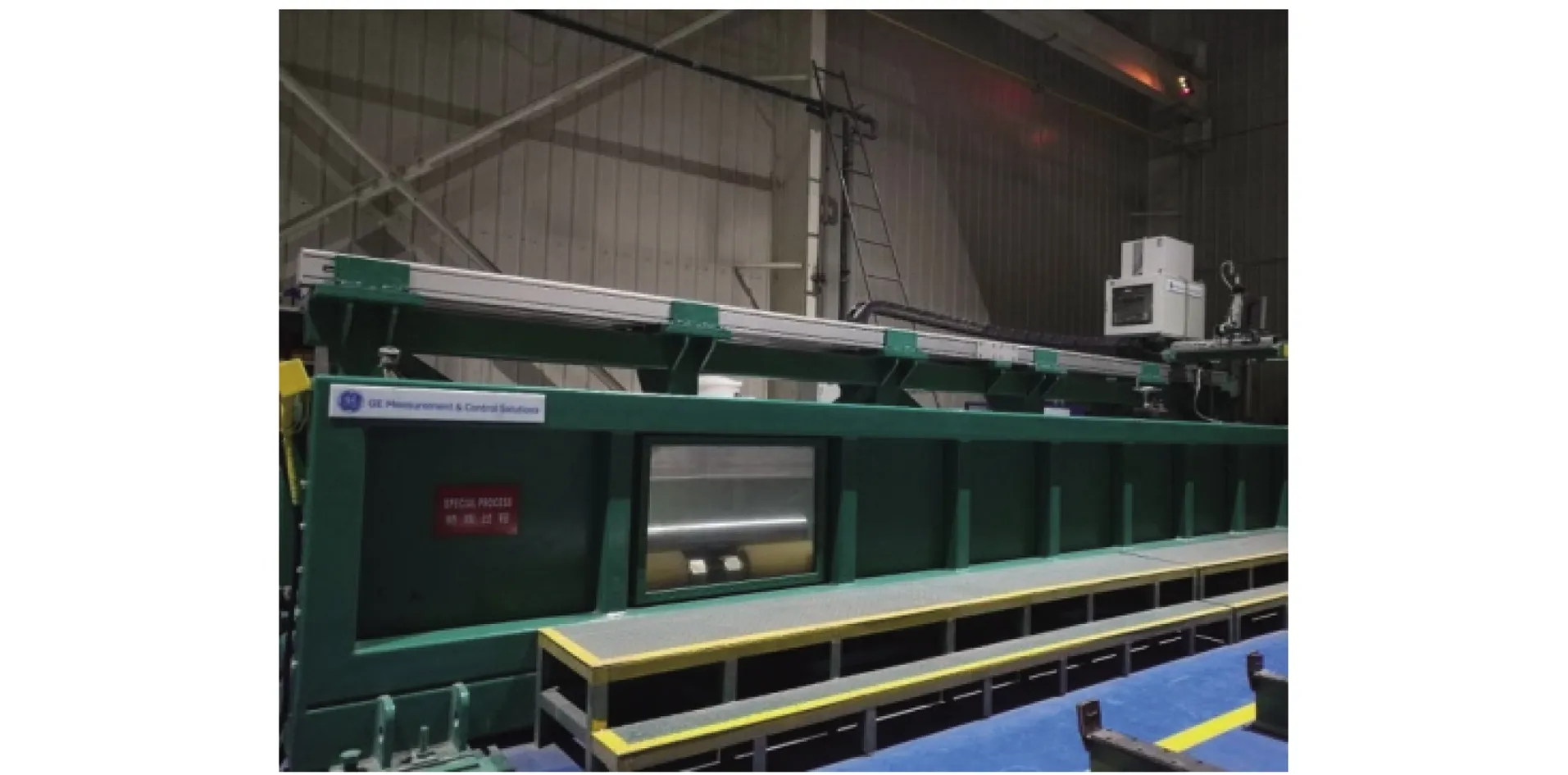

检测试样为直径230 mm的高温合金棒材,对棒材进行5个通道的超声波自动扫描监控。每个通道采用频率为5 MHz的水浸聚焦探头,校准φ0.8 mm平底孔当量的灵敏度,规划合适的扫查路径。图2所示为2通道深度的检测C扫描图,系统会自动记录保存每个通道的扫查数据,包括每个通道不同深度噪声信号的平均值、标准差、最大值等。针对试验中相同规格、牌号的高温合金,对数据进行整理归纳,得到不同组织的噪声信号比较低的结果,其中每个通道深度的噪声值都低于φ0.8 mm-18 dB,不能直观得到材料的显微组织特性,但数据之间都存在一定的阶梯差异,需要结合数据分析方法得到可靠结论。

图2 2通道C扫描图

3 显微组织分析

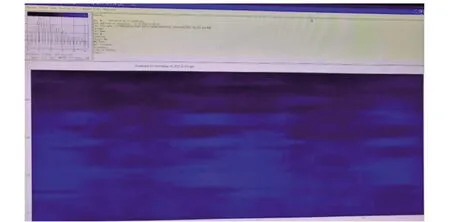

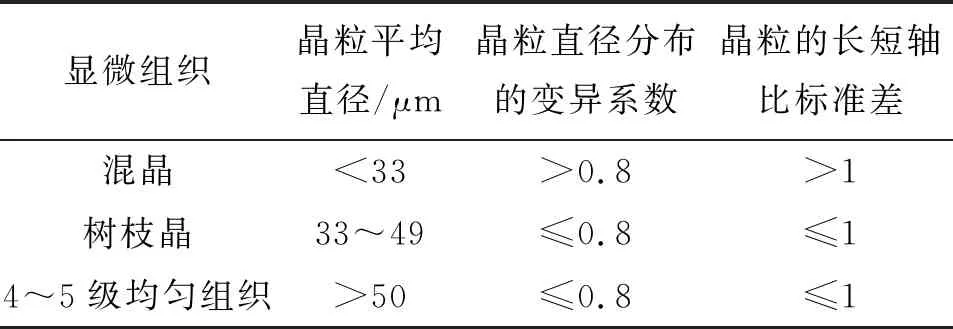

对经过超声检测的不同锻造工艺下的棒材对应区域沿着径向解剖,进行显微组织分析,得到的显微组织如图3所示,可见不同工艺下的高温合金组织主要有混晶、树枝晶、均匀组织三种结构形态。对不同区域的金相图进行图像处理,框取住每个晶粒组织,根据提取的特征值可以得到晶粒组织的平均直径、晶粒直径分布的变异系数,晶粒的长短轴比等特征参量。通过对金相组织定量特征参数的归纳分析,可以确定如表1所示的不同显微组织的特征参量范围,可见混晶、树枝晶与均匀组织在晶粒平均直径,晶粒直径分布的变异系数和晶粒长短轴比上有明显的特征值差异。

图3 高温合金棒材的不同显微组织图

表1 对应高温合金不同显微组织的特征参量

4 锻造组织和超声信号的关系

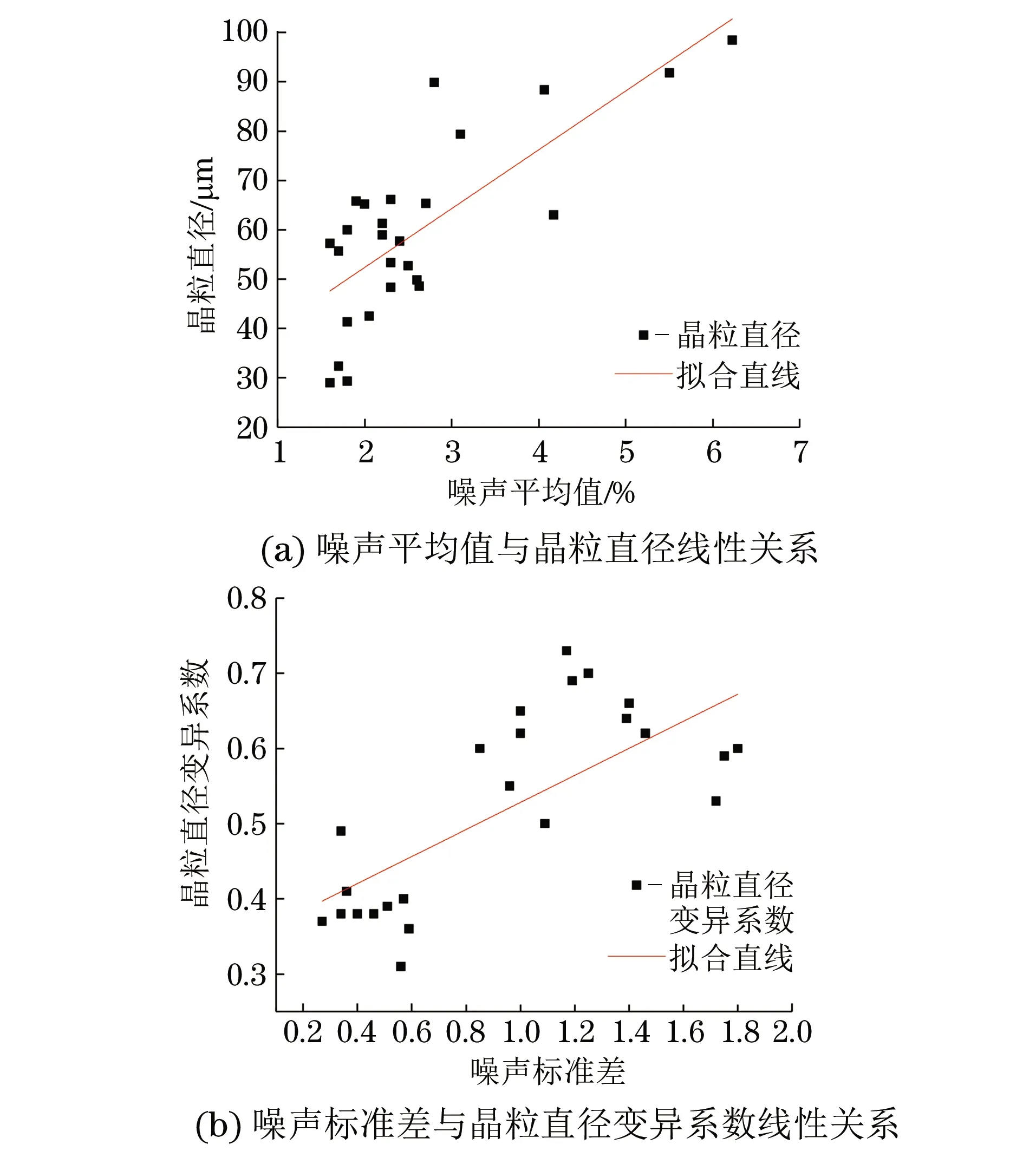

对每个通道不同深度噪声信号的平均值、标准差与对应区域的金相组织特征参数进行统计分析,得到如图4所示的结果。由图4可见:噪声平均值与晶粒直径在99%置信区间显著正相关,晶粒平均直径越大时,超声波在晶体内的散射噪声平均值越大,线性拟合准确度56%;噪声信号标准差与晶粒直径变异系数在95%置信区间显著正相关,晶粒直径变异系数越大,即晶粒直径离散度越大时,超声波在晶体内的散射差异越大,导致噪声信号标准差越大,线性拟合准确度50%。

图4 噪声与晶粒直径的拟合关系

图5 噪声与显微组织特征聚类分析结果

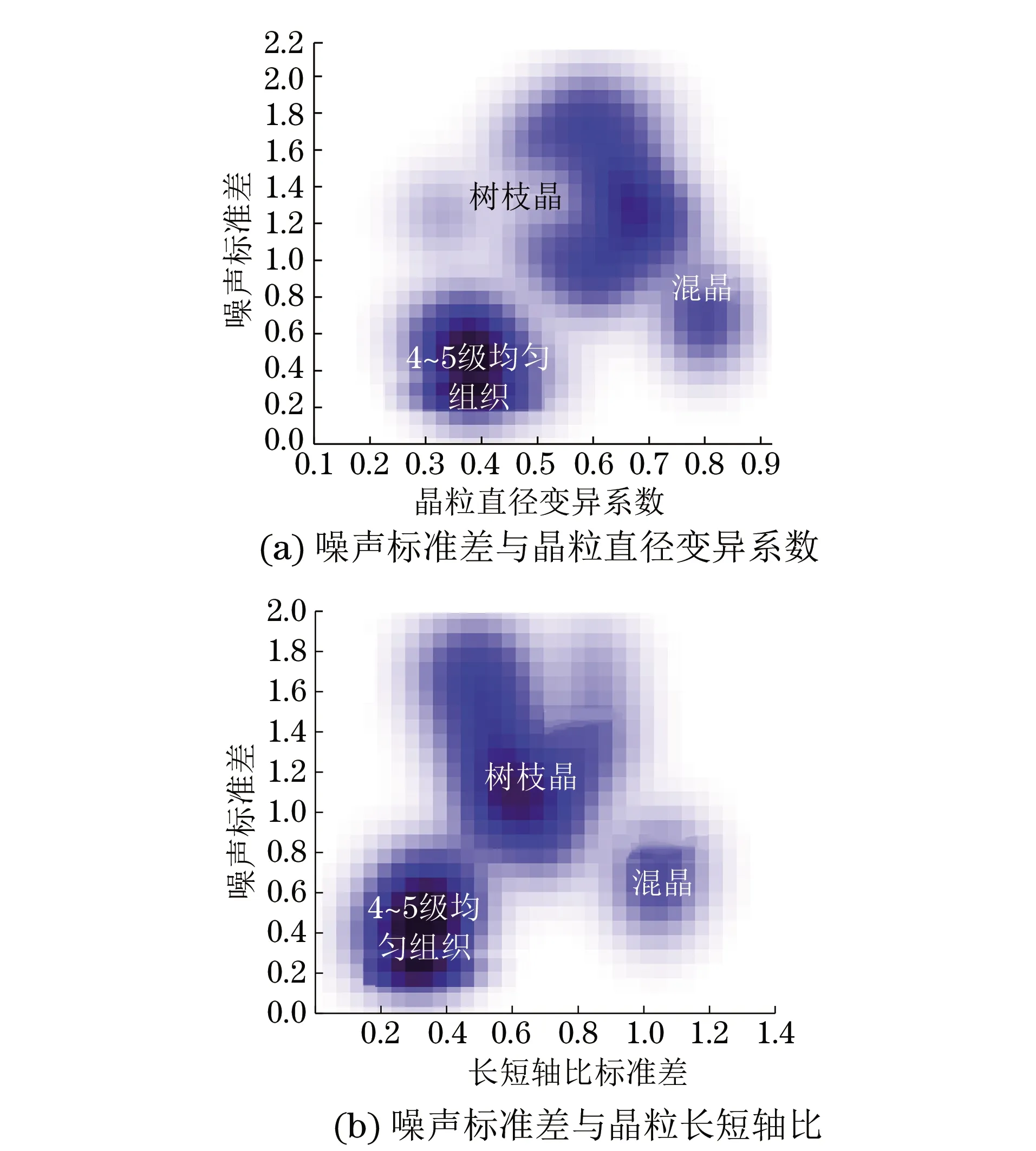

根据图4的结果,以线性关系作为参数模型,与实际模型之间常常存在较大的差距,故为了能够较准确地确定超声波噪声参量与晶体组织均匀性的数据关系,可进一步结合聚类分析方法对数据进行归类划分。文章导入超声波参量与对应的显微组织特征参量,根据高斯核密度模型,得到如图5所示的基于核密度函数的聚类分析结果,图5(a)中根据噪声标准差可以分类出晶粒直径变异系数(晶粒直径分布离散度),图5(b)中根据噪声标准差可以分类出晶粒长短轴比标准差(晶粒长短轴比的分布)。

但在实际应用中数据并不是都只适合一种数学模型,从而导致图5中的核密度聚类方法只适合部分超声参量与显微组织特征值的对应关系,并且分类边界仍旧存在模糊性,故可以辅助应用球形聚类的K均值聚类方法得到更加接近的分类数据,以进一步准确量化基于棒材超声波检测设备的噪声与组织均匀性的关系。

通过分析比较,应用核密度聚类与K均值聚类结合的复合聚类方法,同时参照可用的线性关系,能够更加完善试验高温合金超声波噪声参量与显微组织参量的对应关系。例如,对于混晶组织的超声波噪声标准差参量,结合线性关系的复合聚类划分方法具体如下:① 通过线性关系确定的混晶组织对应的超声波噪声标准差,精确度为50%;② 应用高斯核密度聚类分析确定混晶组织对应的超声波噪声标准差,精确度为75%;③ 通过K均值聚类方法确定混晶组织对应的超声波噪声标准差,精确度为65%;④ 结合以上步骤方法综合获得更准确的数据,最终确定混晶组织对应的超声波噪声标准差为0.6~0.8,其精确度达到96%。

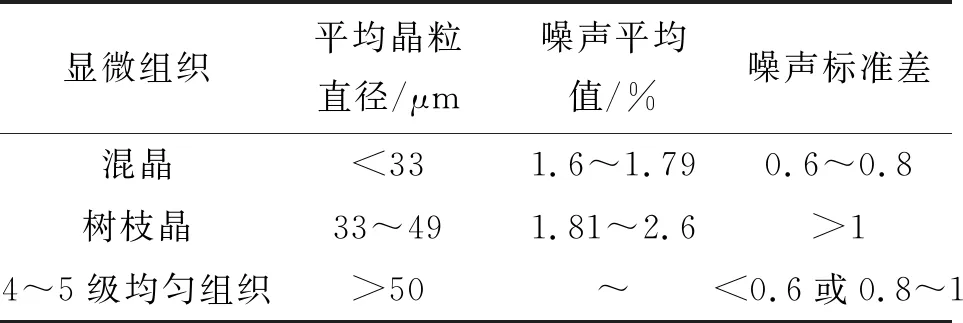

以此类推,可以获得不同组织的超声波参量的对应关系,如表2所示。根据具体试验数据,该检测方法的最低精确度为94.5%。利用超声信号中的噪声,可以有效检测与评价高温合金组织的均匀性,在一定范围内能够确定显微组织的晶粒分布情况,区分出高温合金材料的混晶、树枝晶和均匀组织。

表2 试验高温合金超声波噪声参量与显微组织参量的对应关系

5 结论

基于棒材的多通道超声检测系统所采集的高温合金超声检测信号与锻造组织均匀性有一定的对应关系,其中噪声信号的平均值与晶粒直径在99%置信区间显著正相关,噪声信号标准差与晶粒直径变异系数在95%置信区间显著正相关。使用复合的聚类分析方法得到以下结论:当噪声平均值为1.6%~1.79%,噪声标准差为0.6~0.8时材料为混晶组织;当噪声平均值1.81%~2.6%,噪声标准差大于1时,材料含有树枝晶组织。经过合适的数据分析,基于棒材的多通道超声检测系统可以有效地检测与评价高温合金组织的均匀性,同时可以为其他形状材料的多通道组织的均匀性检测提供方法依据。