预焙炭阳极环形槽炭碗设计的仿真研究

2020-12-18李拓夫陶文举王兆文孔令宇

李拓夫, 陶文举, 王兆文, 孔令宇

(东北大学 冶金学院,辽宁 沈阳 110819)

节能是铝电解研究的重要课题,降低槽电压是铝电解节能的根本途径之一.现代大型预焙阳极铝电解槽中,阳极电压降超过300 mV,约占槽电压的7.5%[1].因此,优化阳极设计、降低阳极压降是铝电解研究的热点.

研究表明,工业阳极存在一个较大的弊端——炭碗底部不导电[2-3].为解决这一问题,研究人员提出了在炭碗底部添加金属导电件的方法.

Tremblay等[4]提出一种扁平的炭碗结构,并在生阳极炭碗底部埋入三个金属导电薄片.经过炭块焙烧,使金属薄片与炭块紧密结合在一起.然后采用磷生铁浇铸,将钢爪、金属导电薄片和预焙炭块连接起来,从而增加阳极铁-炭接触面积.数值模拟结果表明,该设计能够降低阳极电压降约61 mV.

Dagoberto等[5]提出在炭碗底部中心位置插入金属铝棒.阳极运行时,铝熔化与钢爪底部相接触,联通钢爪与炭碗底部,从而使炭碗底部导电.数值模拟结果表明该设计能够降低约40 mV.

Berends等[6]提出在炭碗底部插入金属钉.金属钉能穿过铁炭间隙,将炭块和磷生铁连接起来,改善接触电阻.工业测试表明,该方法可以降低阳极电压20~40 mV.

然而添加金属导电件的方法存在一定的不足,难以在工业上应用.首先,在炭碗底部增加导电件会增加预焙炭块制造的难度;其次,金属导电件不易回收,会增加成本;最后,炭碗底部增加金属导电件会增加残极高度,这不仅会增加炭耗,而且会缩短阳极周期,不利于电解槽稳定运行.

针对以上问题,本文提出一种能够改善阳极炭碗底部导电的新型炭碗结构设计,并采用数值模拟的方法考察该设计对阳极物理场的影响,评估其节能降耗效果,分析该设计节能的机理.

1 问题分析及解决方案

工业阳极炭碗的螺纹槽结构是炭碗底部不导电的根本原因.在重力作用下,炭碗底部会产生一个1~2 mm的初始间隙[3].阳极运行时,磷生铁和钢爪的热膨胀无法使初始间隙闭合,因此炭碗底部无法导电.

工业阳极炭碗底部的铁-炭间隙是磷生铁和炭碗之间相对位移的结果.如图1所示,铁-炭间隙形成的过程可以分为两阶段:1)磷生铁浇铸后,液态磷生铁与炭碗之间不润湿,阳极冷却至室温后,磷生铁与炭碗之间由于冷却收缩产生间隙[7];2)换极过程中,当阳极被吊起时,导杆-钢爪-磷生铁整体向上移动,而磷生铁与炭碗之间存在接触间隙,因此首先磷生铁相对炭碗向上移动,然后炭碗凹槽与磷生铁建立初始接触.由于炭碗螺纹凹槽与竖直方向有大约15°的倾斜角度,磷生铁与炭碗建立接触的过程中产生较大的相对位移,所以炭碗底部出现较大的接触间隙.此时的铁炭接触状态是阳极运行时磷生铁与炭碗建立接触的初始条件,对于阳极进入电解槽之后的物理场分布具有重要的影响[8-9].初始铁-炭间隙较大,阳极进入电解槽后热膨胀不足以使间隙闭合,因此磷生铁/钢爪无法与炭碗底部接触,从而无法导电.

图1 工业阳极炭碗底部间隙形成示意图

根据上述分析可知,工业阳极螺纹凹槽存在一定的倾斜角度,导致了炭碗底部产生的铁-炭间隙较大.针对这一问题,本文将炭碗中带有倾斜角度的螺纹形凹槽改为水平环形槽,如图2所示.这样做的目的是减小磷生铁和炭块之间的接触滑动,从而降低炭碗底部的铁-炭间隙.与在炭碗底部添加金属导电件的方法相比,此方法不需要增加其他部分,简单易行,且不影响残极高度.

图2 环形槽炭碗阳极

将左侧两个炭碗编号为炭碗1(外侧炭碗)和炭碗2(内侧炭碗).由于阳极具有对称性,下文中将以炭碗1和炭碗2为例进行分析.

2 模型描述

2.1 几何尺寸和网格划分

本文将对比分析工业阳极和采用环形槽炭碗设计的阳极(简称环形槽阳极)的差异.图 3给出工业阳极炭碗和环形槽炭碗的结构和主要尺寸.工业阳极炭碗的螺纹槽和环形槽的截面尺寸同为15 mm×15 mm.计算所用工业阳极和环形槽阳极除炭碗结构外,其他部分完全相同.

环形槽炭碗设计改变了阳极连接结构,但并不增加所用磷生铁的体积和炭碗表面积.每个工业阳极的磷生铁体积为7.22×10-3m3,炭碗表面积为0.548 m2.环形槽阳极每个炭碗所需磷生铁体积为7.30×10-3m3,炭碗表面积为0.550 m2.

图3 炭碗结构和几何参数(mm)

基于ANSYS软件平台,对几何模型各部分进行离散化,采用了高阶耦合场单元Solid 226.模型中考虑了钢爪、磷生铁和炭块之间的接触传热、接触导电和接触应力,为此采用了Contac 174单元和Target 170单元.

2.2 材料属性

模型中考虑了4种材料,包括炭块、钢爪、铝导杆和磷生铁.炭块、钢爪和铝导杆的热导率和电阻率取自文献[10].磷生铁的热导率和电阻率取自文献[11].各部分的力学性能取自文献[12-13].计算电解质浮力需要电解质密度,本文中取2 066 kg·m-3[14].

2.3 计算流程及边界条件

阳极结构变化对阳极的生产及使用过程都会产生影响.本文将依次考虑阳极组装、阳极更换和阳极运行3个过程,所以数值模拟也将分为3个步骤.

第1步,建立阳极组装的瞬态热场有限元模型,模型边界条件见文献[11].计算阳极组装的瞬态温度场,并采用温度场结果和几何参数,根据公式(1)计算阳极冷却至室温时的铁-炭间隙.

rgap=γ+(l-γ)×αiron×(ts-t0).

γ=Rstub×αstub×(tstub-t0).

(1)

式中:rgap表示室温铁-炭间隙;l表示室温下钢爪和炭碗之间的距离;Rstub表示室温下钢爪直径;αstub,αiron分别为钢爪和磷生铁的热膨胀系数;tstub是磷生铁凝固时的钢爪温度;ts和t0分别代表磷生铁凝固温度和室温,本文分别取980 ℃和20 ℃.

第2步,建立阳极更换的瞬态力场有限元计算模型,以第1步中得出的室温铁炭间隙为初始条件,计算得出阳极在重力作用下的初始铁-炭接触间隙.这一步中,对阳极施加重力和电解质浮力,磷生铁和炭块之间的动摩擦因数取0.2[3].

第3步,引入随接触应力和温度变化的接触电阻率(见文献[2])和随铁-炭间隙和温度的接触热导率(见文献[10]),建立阳极运行的稳态热-电-应力场耦合有限元模型,其边界条件见文献[15].以第2步得出的初始铁-炭接触间隙为初始条件,应用此模型,计算阳极稳定运行时的物理场分布.

3 结果与讨论

3.1 铁-炭初始接触状态

经过阳极组装和阳极更换后,磷生铁与炭碗之间的初始接触间隙如图4所示.图4a和4b给出了炭碗侧壁的初始铁-炭间隙分布.在工业阳极炭碗中,初始铁-炭间隙自炭碗底部向上逐渐增大,在0.43~0.74 mm之间.环形槽炭碗中,在磷生铁凸起的表面位置,初始铁-炭间隙在0.71 mm左右;在圆柱面位置,初始铁-炭间隙在0.46 mm左右.

重力导致磷生铁与炭碗之间产生相对移动,因此炭碗底部与磷生铁/钢爪分离,产生初始铁-炭间隙.如图4c所示,工业阳极炭碗底部的初始铁-炭间隙在1.2 mm左右.相比之下,环形槽阳极的底部的初始铁-炭间隙减小到0.2 mm左右,如图4d所示.

3.2 阳极热-电-应力场分布

以图4中的铁-炭间隙分布为初始接触条件,利用热-电-应力场耦合有限元模型,计算得出阳极稳定运行时的物理场分布.

图5为阳极稳定运行时的温度场分布,工业阳极和环形槽阳极温度场并没有显著差异,这表明采用环形槽炭碗设计的阳极对电解槽原有的热平衡影响也较小.

采用环形槽炭碗设计能够显著降低阳极电压降.如图6所示,工业阳极的电压降约为295 mV,而采用环形槽炭碗的阳极电压降减小约22 mV,仅为273 mV左右.

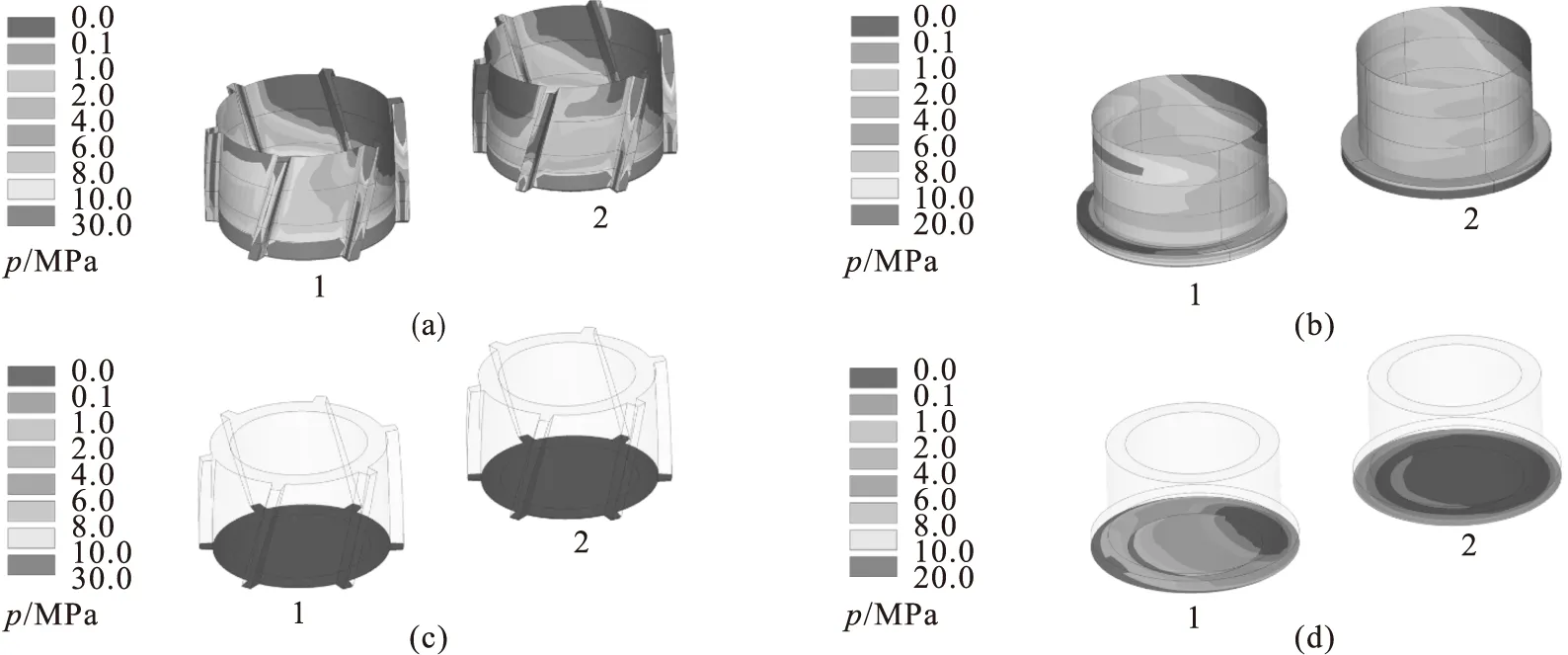

环形槽阳极中电流密度减小、电流分布改善是阳极压降降低的根本原因.图7给出工业阳极和环形槽阳极中炭碗1和2的电流密度分布.由图7a可知,工业阳极的炭碗底部几乎是不导电的,电流密度最大值出现在炭碗侧壁的底部,这表明更多的电流从炭碗侧壁底部进入炭块,这一结果与文献[2-3]相符.相比之下,如图7b所示,环形槽阳极炭碗的电流密度最大值出现在炭碗底

图4 铁-炭初始接触间隙

图5 温度场分布云图

图6 电势分布云图

部,表明炭碗底部有大量电流通过,炭碗底部的导电性得到了极大的改善.由于炭碗底部能够导电,环形槽阳极中电流密度分布更加均匀,电流密度值也减小约40%.

环形槽阳极的铁-炭接触面积增加是其电流密度减小和电流分布改善的主要原因.图8给出了工业阳极和环形槽阳极的铁-炭接触应力分布,提取图中各部分的实际接触面积列于表1.由表1可知,环形槽阳极炭碗侧壁的实际接触面积比工业阳极炭碗的侧壁接触面积增加约28%.如图8c所示,工业阳极炭碗底部不存在接触应力,这是因为初始铁-炭间隙较大(见图4c),所以工业阳极的炭碗底部无法导电.而环形槽炭碗结构减小了炭碗底部的初始铁-炭间隙(见图4d),当阳极进入电解槽之后,钢爪和磷生铁产生的热膨胀能够使初始铁-炭间隙闭合,因此如图8d所示,环形槽阳极的炭碗底部能够产生足够的接触应力,从而使得炭碗底部导电.

图7 电流密度分布图

图8 铁-炭接触应力

表1 实际接触面积

4 结 论

针对工业阳极炭碗底部不导电的问题,本文提出了一种环形开槽的炭碗设计.与现有的改善炭碗底部导电的阳极设计相比,该设计具有不影响残极高度、简单易行的优点.采用数值模拟的方法探索了该设计对阳极性能的影响及机理.通过与工业阳极相对比,分析了环形槽炭碗设计的特点和优势.

数值计算结果表明,由于炭碗凹槽变为水平,磷生铁与炭碗在重力作用下的相对位移减小,使得炭碗底部的初始铁-炭间隙由1.2 mm下降到0.2 mm左右.在阳极运行时,由于环形槽阳极的炭碗底部初始铁-炭间隙减小,炭碗底部能够产生一定的接触应力,并且炭碗侧壁的实际接触面积也提高了约28%.环形槽阳极铁-炭接触面积增加降低了阳极电流密度,同时改善了阳极电流分布.与工业阳极相比,环形槽阳极的电压降降低约22 mV.此外,环形槽阳极不影响阳极运行时的温度分布.