基于磨粒轨迹的双端面磨削材料去除均匀性研究

2020-12-18李清良修世超

李清良,修世超,张 鹏,王 昆

(1.东北大学 机械工程与自动化学院,辽宁 沈阳 110819; 2. 沈阳海默数控机床有限公司,辽宁 沈阳 110179)

双端面磨削具有高磨削效率和高加工精度等优点,在轴承、齿轮、金属薄片加工行业应用越来越广泛.目前,随着IT行业的发展,双端面磨床也被应用到陶瓷、玻璃、硅片、蓝宝石等硬脆性材料的磨削[1].随着双端面磨床的广泛应用,对其工作能力和加工精度的要求也越来越高.表面轮廓度是双端面磨削后工件表面磨削质量的重要指标之一,而影响工件表面轮廓度的主要因素是端面磨削过程中材料去除的均匀性.学者们通过仿真和实验发现,具有不同表面形貌及纹理特征的零件,其表面功能特性也不相同[2-3].Hocheng等[4]通过实验验证了磨削速度比和工件尺寸对材料去除均匀性有显著影响,并提出当速度比为1时工件表面轮廓度最好.Kasai[5]建立了磨粒轨迹模型,分析得出材料去除率和轨迹长度分布有关.Kim等[6]认为磨粒速度和轨迹的不均匀分布导致工件表面轮廓度超差.Hu等[7]通过仿真和实验得出轨迹密度对材料去除率的影响比较大,高的轨迹密度导致高的材料去除率.Tam等[8]研究抛光过程中磨粒路径对材料去除的影响,提出了磨粒路径和路径方向的变化是影响材料去除率的主要影响因素.Tso等[9]研究发现抛光板和工件之间的相对运动关系、抛光压力和磨粒浓度等因素对材料去除均匀性有影响.文献[10-14]对不同磨削参数下工件表面磨粒轨迹分布进行仿真,并通过改变磨削参数获得更好的轨迹分布,最后通过实验验证模型的正确性.文献[15-18]使用了不同的统计模型,但是这些模型只是对磨粒轨迹的数量或者长度分布进行统计计算,并没有考虑磨粒的切削深度,而在端面磨削中,砂轮上不同半径处磨粒的切削深度是不同的.因此,已有的端面磨削加工模型仍需进一步完善.

1 端面磨削运动学模型

1.1 磨粒轨迹模型

双端面磨削示意图如图1所示,工件以固定速度旋转,上下砂轮旋转方向相反.上砂轮在自转的同时进行向下进给运动,进给速度为vf.

图1 双端面磨削示意图

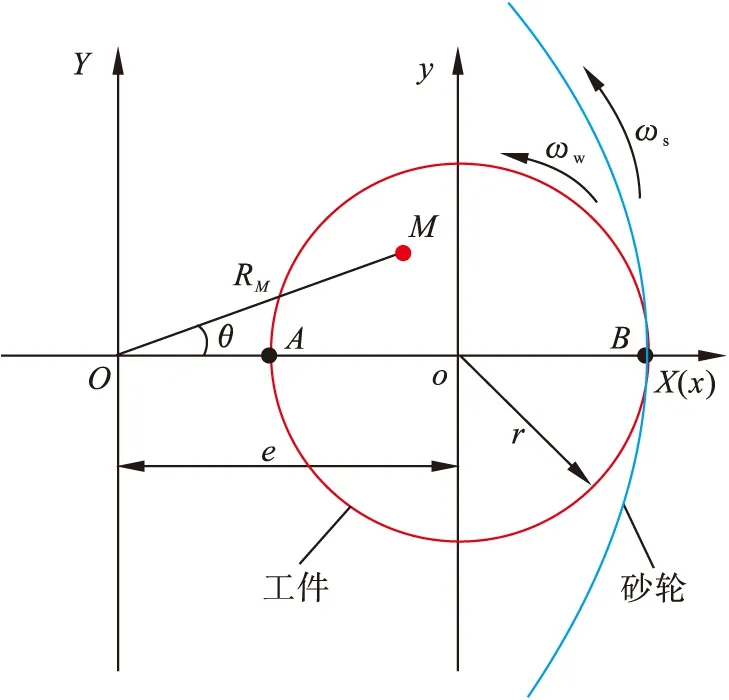

端面磨削运动学模型如图2所示,XOY为以砂轮中心为原点的定坐标系,xoy为以工件中心为原点的动坐标系,砂轮与工件中心距离为e,工件半径为r,砂轮与工件分别以角速度ωs和ωw进行转动.M为砂轮上一个磨粒,磨粒到砂轮中心距离为RM,M与砂轮中心连线与X轴初始夹角为θ,当砂轮与工件进行相对运动时,磨粒M在工件表面划过,形成的轨迹方程为

(1)

其中:(xM,yM)为砂轮上磨粒M坐标;t为磨削时间.ωw为负值时,砂轮与工件转向相反.

图2 运动学模型

1.2 磨粒切削深度及材料去除体积模型

在实际加工中,工件和砂轮的转速相差较大(ωs/ωw>10),磨粒在工件表面划过一次的时间很短(10-2s).在这个时间内,工件转过的角度非常小,因此在计算磨粒切削深度时,假设ωw=0.磨粒平均切削深度为[19]

(2)

其中:β为磨粒重叠系数(β=0~1),与磨粒分布以及切深有关,β=0时磨粒完全重叠,β=1时磨粒不重叠.fr为砂轮旋转一周的进给量;φ为砂轮中磨粒的体积分数;dmean为磨粒的平均直径;Rg为磨粒距离砂轮中心距离.由式(2)可看出,切削深度除了与砂轮参数有关,还与磨削进给速度和磨粒位置有关.在一次磨削中,不同砂轮半径处磨粒的切削深度不同,距离砂轮中心越远的磨粒,其切削深度越小,因此统计磨削次数或者轨迹长度的分布并不能反映出材料去除量的不均匀性,还得将每次磨削的单颗磨粒去除材料体积加入到模型中.

图3为磨粒切削的三个状态:磨粒切削深度为0,未参与切削;磨粒切削深度为h;磨粒切削深度最大,为hmax.砂轮中磨粒为随机排布的,平均半径为R=dmean/2.在计算磨粒与工件干涉面积时需要求平均面积Aha.

图3 磨粒切深模型

(3)

由图3中几何关系可知:

h=R(1-cosθ),

(4)

A(h)=R2(θ-sinθcosθ).

(5)

结合式(3),(4)和(5)可得

(6)

对式(4),(6)中三角函数进行泰勒展开,并舍掉高阶项,得

(7)

(8)

最大切削深度与平均切削深度关系为[19]

hmax=2ha.

(9)

结合式(2),(7),(8)和(9)可得出在固定砂轮半径处磨粒平均切削截面积为

(10)

单颗磨粒在工件表面划过时,磨粒在工件表面形成一条磨削轨迹,若轨迹长度为L,则磨粒在此次磨削过程中去除材料体积为

V=AhaL.

(11)

2 端面磨削材料去除量计算

端面磨削时,工件表面磨粒轨迹密度非常大,根本无法通过观察判断轨迹和材料去除分布情况,因此需要对工件表面进行离散化操作.磨削时,工件与砂轮都在作周期性旋转运动,工件相同半径处的材料去除状况相同.将工件表面沿直径方向划分成边长为m的正方形网格(图4),仿真时,计算每次经过网格的轨迹长度Lik,由式(12)可计算出该网格中的材料去除量.去除总量为

(12)

其中:Vi为第i个网格中材料去除总量;Vik为第k次磨削时第i个网格中去除材料体积;n为第i个网格中总的磨削次数.

对直径左右相邻两个网格中数据求平均值如式(13),即求出端面磨削过程中材料去除体积沿直径方向分布情况.

(13)

其中:N为沿直径方向划分网格数量;Vil,Vir为直径两侧相邻网格中材料去除体积.

则材料去除高度为

(14)

由于工件边缘附近的网格不完全处于工件内部(图4),在仿真时,这些网格的统计数据对材料去除量沿直径方向分布影响较大,因此在仿真过程中,这些不完全处于研究区域的网格不计入计算.

图4 工件表面网格划分

3 仿真结果分析

在双端面磨削仿真中,工件直径为40 mm,砂轮外径为300 mm,砂轮环宽为40 mm,砂轮与工件圆心距离为130 mm.砂轮表面磨粒数量超过106颗,若模拟磨粒数量过多,则会增加计算时间;若模拟磨粒数量过少,计算结果不满足仿真精度需要,因此选择磨粒数量为20 000颗[20].

3.1 磨粒轨迹分布均匀性分析

双端面磨削中,砂轮表面磨粒的不均匀分布和由于制造误差而造成的砂轮表面不平整都会对工件的加工质量造成影响.因此,在加工过程中砂轮的同一区域要尽可能均匀地与工件表面接触,这就要求磨削轨迹均匀地分布在工件表面上.

砂轮与工件的转速比为

(15)

其中:k为ωs和ωw的最大公约数;负号(-)代表砂轮与工件转向相反.

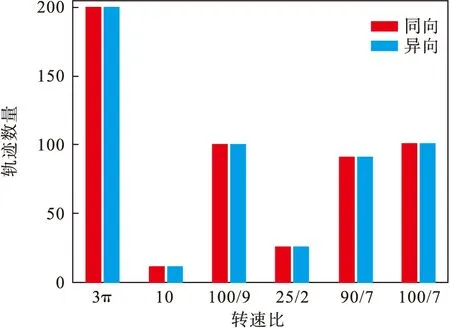

在不同转速比下,单颗磨粒磨削200次时工件表面轨迹数量如图5所示.

可以看出,在其他加工条件相同的情况下,工件表面轨迹数量相同与工件与砂轮转向无关,而与ms有关,ms越大,轨迹的重合次数越小,轨迹的数量越多.当转速比为3π时,轨迹数为200,与砂轮和工件干涉次数相同.理论上,如果转速比为无理数时,磨削轨迹不会重合,轨迹分布均匀性最好.

图5 不同转速比下轨迹数量

3.2 砂轮与工件转速比对材料去除均匀性影响

工件表面材料为非均匀性去除(图6),工件中心处单位面积材料去除量最少,随着半径的增大,单位面积内材料去除量也随之增大,工件中心区域要高于边缘区域,造成工件表面“中凸”现象(图7).从图7中也可看出,随着半径的增大,工件表面高度变化率也逐渐增大,工件中心区域的轮廓度要好于边缘区域.

图6 材料去除体积分布

图7 工件表面高度

工件边缘与中心处高度差越小,工件表面轮廓度越好.在不同转速比下,工件中心与边缘处高度差hpd如图8所示.工件中心区域高度都是要高于边缘区域,转速比越大,hpd越大,工件表面轮廓度越差,说明转速比对端面磨削工件表面质量有较大影响,转速比越大,高度差越大.

图8 不同转速比下工件边缘与中心处高度差

4 端面磨削加工实验

4.1 实验条件

实验在双端面磨床(见图9)上进行,实验工件为直径40 mm,厚度2 mm的粉末冶金不锈钢阀片.砂轮为树脂结合剂CBN砂轮,粒度号为140/170,浓度为100%,砂轮外径为300 mm,环宽为42 mm.砂轮进给速度为0.8 mm/min,砂轮纵向进给行程为0.1 mm.冷却液供给量为10 L/min.砂轮与工件中心距离130 mm.

图9 双端面磨床

实验时,在设备允许加工参数调整范围内,改变砂轮与工件旋转速度(表1),以获得不同转速比下工件表面材料去除均匀性差异.上砂轮与工件轮旋转方向相同,下砂轮与工件轮旋转方向相反.磨削后,用表面轮廓测量仪测量工件上下表面沿半径方向的高度变化值,为减小测量误差,在工件表面选取三条半径测量,半径之间夹角为π/3,并对测量结果取平均值,定义工件边缘处高度值为0.

表1 砂轮和工件转速

4.2 实验结果

图10为5号工件砂轮与工件同向旋转加工的表面高度沿半径方向分布测量结果.工件中心处高度最高,随着半径的增大,工件表面高度逐渐降低,工件表面整体呈现为“中凸”现象,并且沿半径方向单位长度高度变化逐渐增大.在距离工件中心R处,高度值变化率为1.14 μm/mm,距离工件中心0.5R处,高度值变化率为0.52 μm/mm,而工件中心处的高度值变化率则为0.工件中心处的轮廓度要好于边缘区域.图10中拟合曲线与图7仿真结果趋势一致.

图10 工件表面高度沿半径方向分布

图11为不同转速比下工件中心与边缘处高度差测量值.可看出,工件的中心与边缘处高度差值与砂轮和工件的转速比有关,随着转速比的增大,高度差也呈增大的趋势,这与图8中不同转速比下工件边缘与中心处高度差仿真结果趋势一致.转速比为6.25时,高度差为5.65 μm,而转速比为16.67时,高度差可达11.33 μm.

仿真是基于磨粒轨迹的分布来计算工件表面材料去除量,通过比较发现,计算值明显小于实验值.这表明在加工过程中,工件表面完整性受多种因素影响.磨粒轨迹的分布仅是造成工件表面“中凸”现象的影响因素之一.

工件中心与边缘处有高度差能直接反映出在端面磨削中,工件表面不同位置的材料去除率是不同的.在不同加工条件下的高度差值的大小则能说明砂轮与工件转速比是工件表面相同位置上去除率大小的重要影响因素之一.

图11 不同转速比下工件中心与边缘处高度差

5 结 论

1) 磨粒轨迹分布均匀性与ms值有关,ms越大,轨迹分布越均匀.理论上,当转速比为无理数时,轨迹均匀性最好.

2) 基于磨粒轨迹分布的工件表面材料去除呈不均匀性分布,工件边缘区域材料去除率要高于中心区域,工件表面整体呈现为“中凸”现象,工件中心处的轮廓度要好于边缘区域.工件中心与边缘处高度差值的大小与砂轮与工件的转速比有关,转速比越大,高度差越大.因此在机床加工参数允许范围内,应该尽量选择转速比小的磨削参数进行加工.

3) 建立的材料去除模型在磨削后工件表面轮廓度和高度在直径方向变化率都与实验结果一致,说明该模型能够预测端面磨削中工件表面材料去除不均匀性大小.双端面磨削中,工件表面完整性受多因素综合影响,需要进一步研究工件表面材料去除不均匀性的影响因素.为端面磨削中获得高质量表面加工参数提供了理论依据.