强磁场陶瓷结合剂CBN砂轮制备及磨削性能

2020-12-18王学智于天彪王宛山

石 莹,王学智,于天彪,王宛山

(东北大学 机械工程与自动化学院,辽宁 沈阳 110819)

陶瓷结合剂CBN砂轮以其优越的磨削性能,被广泛应用于精密加工领域.CBN磨粒与普通磨粒相比,具有更高的耐磨性、导热性及抗压强度,同时陶瓷结合剂砂轮具有孔隙率可控、自修整性能好、加工效率高、化学性能稳定、热膨胀系数小、磨削工件精度高等优点[1-2].在制备陶瓷结合剂CBN砂轮的过程中,需要限制烧结温度,这样才能保证磨粒的完好性,这使得陶瓷结合剂CBN砂轮的强度要比普通的高温陶瓷低一些,另外在结合剂把持CBN磨粒方面也要比电镀和钎焊砂轮差一些,因此提高陶瓷结合剂CBN砂轮强度一直是陶瓷结合剂CBN砂轮研究的重要方面.

目前国内外对砂轮制备研究主要集中在优化结合剂配方、磨粒涂覆隔热增韧、构建特征化组织结构三个方面.在结合剂配方优化方面,多以添加金属[3-5]、金属氧化物[6]、稀土氧化物[7-8]、纳米改性添加剂[9-12]为主,通过调节添加物的种类和含量来改善陶瓷结合剂的组织性能.在磨粒涂覆工艺方面,则是通过对磨粒进行涂覆处理,促使涂覆层与结合剂形成良好的结合,进而提高结合剂对磨粒的把持强度.在砂轮组织结构控制方面,一般通过添加成孔剂来调节砂轮气孔的结构及比率.在控制磨粒分布方面研究主要集中在磨粒的排布和均匀分布,其中对于磨粒排布的研究,目前主要是针对电镀[13]和钎焊砂轮[14]开展,受陶瓷结合剂砂轮制备方法和工艺的限制,陶瓷结合剂砂轮中磨粒取向随机,且容易出现磨粒聚集现象.

近年来,随着低温超导技术的发展,强磁场被应用到材料科学领域.强磁场能够改变原子和分子之间的排列、匹配、迁移等[15].目前采用强磁烧结技术来制备陶瓷结合剂CBN砂轮的相关研究比较少见,本文将强磁场烧结工艺引入陶瓷结合剂CBN砂轮制备中,在磁场力的作用下,优化磨粒取向,并借助强磁场来改善陶瓷结合剂对CBN磨粒的结合特性,提高砂轮的磨削性能.为了验证制备工艺的有效性,对强磁场陶瓷结合剂CBN砂轮的磨削力、磨削力比、磨削比能以及磨削后工件的表面形貌进行了分析,并与普通砂轮的磨削性能进行了对比,结果证实强磁场陶瓷结合剂CBN砂轮的综合性能更佳.

1 强磁场陶瓷结合剂CBN砂轮制备

1.1 磁场作用下自由磨粒取向

CBN磨粒属于不导磁材料,实验发现即使在强磁场的环境下CBN磨粒也难以被磁化,更难以表现出极性.为了改善磨粒的导磁性,镀镍CBN磨粒被引入,并对静磁场下两种CBN磨粒的取向和分布情况进行了对比观测,结果如图1所示.

在磁场的作用下,镀镍CBN磨粒被磁化,并表现出极性,图1b中镀镍CBN磨粒表现出明显的取向,磨粒的长轴与磁场方向一致,并且磨粒首尾相连呈链式分布,这为制备取向优良的陶瓷结合剂CBN砂轮提供了可能性.

图1 磁场作用下两种CBN磨粒的取向分布

1.2 磨粒择优取向的陶瓷CBN砂条压制

自由磨粒在磁场的作用下,容易发生偏转和移动,但在制备陶瓷结合剂CBN砂轮的过程中,磨粒需要与结合剂粉末进行混合,然后再压制成形.要实现磨粒取向的控制,最好能使CBN磨粒在成形前完成有效的移动和偏转,这就要求磨粒能够在陶瓷结合剂粉末的束缚下实现移动和偏转.

为了实现磨粒取向的择优控制,进行了相应的实验研究,施加恒定的磁场,当磁场强度过低时,在结合剂粉末的束缚下,磨粒很难实现偏转或者移动,随着磁场强度的增大,磨粒会出现聚集,不能形成有效的链式分布和取向择优.基于此,考虑通过施加交变磁场,使磨粒出现小幅的振动,进而在陶瓷结合束缚状态下,使镀镍CBN磨粒偏转和移动.为了验证交变磁场对磨粒取向控制的有效性,分别对松散状态下的镀镍CBN磨粒取向分布以及压制成形后的陶瓷CBN砂条的断面进行了测试,测试结果如图2所示.

图2显示,陶瓷CBN砂条在压制前后,磨粒均形成了良好的取向,磨粒的长轴与磁场方向一致.在控制磨粒取向的实验过程中,利用电压控制器和电磁体产生了交变磁场,可通过调节控制器的旋钮来改变供电电压,当控制器电压过小时,镀镍CBN磨粒将不会发生偏转和移动;随着控制器电压的增大,磁场强度增大,镀镍CBN磨粒所受的磁场力也随之增大,当控制器的旋钮调节到40时(控制器电压为88 V),可观测到镀镍CBN磨粒在松散的结合剂粉末中振动,并逐渐形成良好的取向,同时磨粒形成磁链式排布;随着控制器电压进一步升高,CBN磨粒移动的趋势增强,磨粒开始向两极聚集.

图2 交变磁场作用下镀镍CBN磨粒取向分布

1.3 强磁场环境下陶瓷CBN砂条烧结

陶瓷CBN砂条在压制成形后,需要进行强磁场烧结,烧结实验在超导强磁场高温加热炉中完成.所用超导强磁场装置为JMTD-12T100,中心最大磁感应强度为12 T,可通过设定不同的磁感应强度,完成不同强磁场下的陶瓷CBN复合材料的烧结.

在陶瓷CBN复合材料烧制的过程中,将压制好的陶瓷CBN样条放入不锈钢坩埚中,并置于超导强磁炉的炉腔当中,设置好烧结的磁场强度,待励磁结束后,启动加热系统,按照设定好的升温曲线进行烧结.烧结结束后,待温度降至200 ℃以下时,进行降磁操作,待磁场强度降至0,炉温低于100 ℃时,即可将陶瓷CBN复合材料的样条取出,按照此步骤,并设定不同的磁场强度,完成不同磁场强度下陶瓷CBN复合材料的烧结.为了进一步分析磁场强度对陶瓷CBN复合材料性能的影响,对在不同磁场强度下烧结的陶瓷CBN复合材料进行了三点弯曲试验,得到了试样的断裂载荷,通过式(1)计算了陶瓷CBN复合材料的抗折强度,其结果如图3所示.利用扫描电镜对陶瓷CBN复合材料的断口进行了观测,断口形貌如图4所示.

(1)

式中:P为试样断裂载荷(N);L为支架两支点间的距离(mm);b为试样横截面宽(mm);h为试样高度(mm).

图3 磁场强度对陶瓷CBN复合材料抗折强度的影响

图3显示,磁场强度对陶瓷CBN复合材料的抗折强度有显著的影响,当磁感应强度小于6 T时,陶瓷CBN复合材料的抗折强度随着磁场强度的增大而增大.在磁场的作用下,镀镍CBN磨粒的镍层被磁化,在烧结的过程中镍层持续受磁场力作用,镍层逐渐向陶瓷结合剂迁移,磁场的出现使得陶瓷结合剂对镍层的把持力增强,进而提高了陶瓷CBN复合材料的强度.随着磁场强度进一步增大,磁场力对镍层的作用持续加强,镍层向陶瓷结合剂迁移的趋势进一步增强,使镍层与CBN磨粒之间出现脱壳现象,从而使陶瓷CBN复合材料的强度降低.从图4陶瓷CBN复合材料的断口形貌可以看出,当磁感应强度为6 T时,陶瓷CBN复合材料的断裂发生在陶瓷结合剂与镍层的结合处,CBN磨粒被镍层严密包裹住;当磁感应强度为12 T时,陶瓷CBN复合材料的断口出现了变化,断裂发生在镍层与CBN之间,CBN磨粒裸露在外.研究发现磁感应强度为6 T时,陶瓷CBN复合材料的弯曲强度达到了79.5 MPa.

图4 陶瓷镀镍CBN复合材料断口形貌

2 磨削性能研究

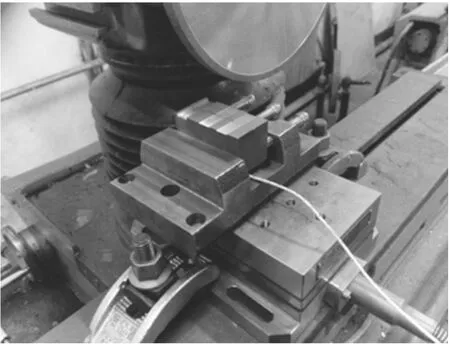

为了验证强磁场制备陶瓷CBN砂轮的有效性,本文以钛合金TC4为加工对象开展磨削试验,对不同磨削参数下的磨削力、磨削比能和磨削表面质量进行了测试分析,并与普通陶瓷结合剂CBN砂轮进行对比,完成对强磁场条件下的陶瓷结合剂CBN砂轮的磨削性能的评价.两种砂轮的不同之处在于,强磁场陶瓷结合剂CBN砂轮的磨粒取向进行了优化,同时采用了强磁场烧结工艺改善了陶瓷CBN复合材料的性能.采用多用工具磨床进行磨削试验,通过改变磨削加工参数完成多组磨削试验,并对其磨削力、磨削力比和磨削比能进行测试和计算,完成对强磁场陶瓷结合剂CBN砂轮磨削性能的考察,磨削试验平台如图5所示,磨削试验条件及加工参数如表1所示.

图5 磨削试验平台

2.1 磨削力及磨削力比的对比

磨削过程是磨粒在被加工工件表面进行划擦、耕犁和切削形成的过程,较高的磨削力会对砂

表1 磨削试验条件及加工参数

轮的使用寿命和工件表面的完整性产生不利影响[16].为了研究强磁场陶瓷结合剂CBN砂轮的磨削性能,利用多用工具磨床,通过搭建实验平台,将砂轮线速度设定为30 m/s,对不同切深和不同进给速度下的强磁场陶瓷结合剂CBN砂轮和普通陶瓷结合剂CBN砂轮的磨削力进行了测定,结果如图6所示.

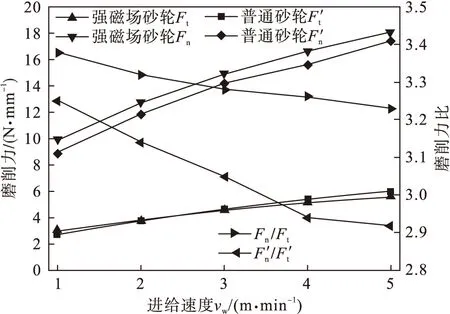

图6 两种砂轮的磨削力和磨削力比

图6显示,两种砂轮的切向磨削力非常接近,随着进给速度的增大,单位磨削力随之增大;另外,在进给速度约为2.5 m/min时,两种砂轮的切向磨削力变化曲线出现了交叉;在进给速度低于2.5 m/min时,强磁场陶瓷结合剂CBN砂轮的切向磨削力要略高于普通陶瓷结合剂CBN砂轮,这是因为强磁场陶瓷结合剂CBN砂轮经取向优化后,磨削时有效磨粒数要多一些;在进给速度超过2.5 m/min时,强磁场陶瓷结合剂CBN砂轮的切向磨削力反而低于普通陶瓷结合剂CBN砂轮,这是因为,强磁场陶瓷结合剂CBN砂轮具有优越的磨粒取向,切削刃角锋利,这时强磁场陶瓷结合剂CBN砂轮的优越性开始显露.在法向磨削力和磨削力比方面,强磁场陶瓷结合剂CBN砂轮均高于普通陶瓷结合剂CBN砂轮.

2.2 磨削比能对比

为了全面分析强磁场陶瓷结合剂CBN砂轮的磨削比能,分析了最大未变形切削厚度对磨削比能的影响,结果如图7所示.最大未变形切屑厚度agmax是影响磨削力及磨削比能的重要参数,单颗磨粒最大未变形切屑厚度agmax可以按照切削层平均体积确定.

(2)

式中:L为有效磨粒间距(123.96 μm);lc为接触弧长;ds为砂轮直径(200 mm);ap为磨削深度;vw为工件进给速度;vs为磨削速度.

图7 磨削比能对比

图7表明,强磁场陶瓷结合剂CBN砂轮的磨削比能要略低于普通陶瓷结合剂CBN砂轮,最大未变形切削厚度越小,强磁场陶瓷结合剂CBN砂轮的优越性越好.随着最大未变形切削厚度的增大,磨削比能逐渐下降,两种砂轮在磨削比能上的差别逐渐减小,最终稳定在30 J/mm3左右.另外,可以发现,最大未变形切削厚度与砂轮的磨削比能并非一一对应,磨削加工参数不同时,即使最大未变形切削厚度相同,磨削比能也未必相同.

2.3 磨削表面形貌对比

为了进一步研究强磁场陶瓷结合剂CBN砂轮的磨削性能,分别对两种砂轮磨削后的表面形貌进行了对比分析.磨削加工参数设定为vs=30 m/s,vw=2 m/min,ap=10 μm,磨削后的工件的表面形貌如表2所示.

表2 工件磨削表面形貌

在砂轮新修整后,两种砂轮磨削工件的表面形貌相近,强磁场陶瓷结合剂CBN砂轮磨削情况略好于普通陶瓷结合剂CBN砂轮;当砂轮磨损后,两种砂轮的磨削性能都有所下降,磨削工件的表面形貌的平整度和光滑度下降,强磁场陶瓷结合剂CBN砂轮磨削的钛合金表面纹理依然清晰,普通陶瓷结合剂CBN砂轮磨削的钛合金表面则出现了多条黏着磨损区.

3 结 论

1)合适的磁场强度能够有效控制镀镍CBN磨粒的取向,并使之呈磁链式分布.

2)强磁场能够促使导磁性材料镍的迁移,可以有效提高镍层与陶瓷结合剂的结合强度,但是磁场强度过大会使镍层与CBN磨粒出现脱壳现象.

3)当进给速度较小时,强磁场陶瓷结合剂CBN砂轮的有效磨粒数多于普通陶瓷结合剂CBN砂轮,切向磨削力稍大于普通陶瓷CBN砂轮,随着进给速度的增大,在进给速度达到2.5 m/min时,强磁场陶瓷结合剂CBN砂轮的优越性开始显露.

4)磨削加工参数相同时,强磁场陶瓷结合剂CBN砂轮的磨削比能略低于普通陶瓷结合剂CBN砂轮的比能,磨损后的磨削性能优于普通陶瓷结合剂CBN砂轮.