1-己烯羰基合成制庚醛

2020-12-17金政伟轩丽伟刘素丽李竞周石博文王春生

金政伟 轩丽伟 刘素丽 李竞周 石博文 王春生

摘 要:以高压反应釜为间歇合成装置,采用乙酰丙酮二羰基铑催化剂和三苯基膦配体(PPh3)催化体系,以1-己烯与合成气为反应原料,经羰基合成制备正庚醛。通过改变反应温度、压力、铑金属质量分数、PPh3质量分数、CO/H2比,考察上述工艺条件对羰基合成反应的影响。结果表明:适当提高反应温度、铑金属质量分数,有利于提高反应转化率;适当降低反应压力或降低CO/H2,可提高醛的选择性。结合1-己烯转化率、产物醛选择性及正异比等评价指标,综合考虑,确定1-己烯羰基合成制庚醛的最佳合成工艺条件为:反应温度105 ℃,反应压力2.0 MPa,CO/H2比1.1,铑金属质量分数200 μg·g-1,PPh3质量分数12%。在上述条件下, 1-己烯的转化率为 95.47 %,正庚醛的选择性为85.24%,产物醛的正异比为6.1。

关 键 词:1-己烯;羰基合成;三苯基膦;庚醛

中图分类号:TQ 016 文献标识码: A 文章编号: 1671-0460(2020)11-2406-04

Synthesis of Heptaldehyde by Hydroformylation of 1-Hexene

JIN Zheng-wei1, XUAN Li-wei 2, LIU Su-li1, LI Jing-zhou2, SHI Bo-wen1, WANG Chun-sheng2

(1. National Energy Group Ningxia Coal Industry Co., Ltd., Yinchuan 750411, China;

2. Tianjin Haicheng Energy Engineering Technology Co., Ltd., Tianjin 300384, China)

Abstract: Taking a high-pressure reactor as a batch synthesis device, by acetylacetonatodicarbonyl rhodium rhodium catalyst and triphenylphosphine ligand (PPh3) catalyst system, n-heptanal was synthesized from 1-hexene and synthesis gas via carbonyl synthesis. By changing the reaction temperature, pressure, rhodium metal concentration, PPh3 content and CO/H2 ratio,the effect of above process conditions on the carbonyl synthesis reaction was investigated. The results showed that appropriately increasing the reaction temperature and the rhodium metal concentration was conducive to increasing the reaction conversion rate; appropriately reducing the reaction pressure or reducing CO/H2 ratio could improve the selectivity of aldehydes. Combined with the 1-hexene conversion rate, product aldehyde selectivity and ratio of n-heptanal to iso-heptanal, and other comprehensive considerations, the best process conditions for the synthesis of heptaldehyde from 1-hexene were determined as follows: the reaction temperature 105 ℃, the reaction pressure 2.0 MPa , the CO/H2 ratio 1.1, the rhodium metal content 200 μg·g-1, PPh3 content 12%. At this time, under above conditions,the conversion of 1-hexene was 95.47%, the selectivity of n-heptanal was 85.24%, and the ratio of n-heptanal to iso-heptanal in the products was 6.1.

Key words: 1-Hexene; Carbonyl synthesis; Triphenylphosphine; Heptaldehyde

庚醛為无色油状液体,有果子香味,有吸湿性,是合成香料、制药、有机合成及橡胶制品的重要原料,同时作为一种不可或缺的中间体,广泛应用在环保、香料、医药、涂料等行业[1-3]。

当前庚醛的来源包括:蓖麻油酸甲酯裂解、醛的催化氧化、1-己烯羰基合成等。其中,蓖麻油酸甲酯高温裂解法为主要方式,此方法裂解得到的庚醛质量分数为60%~65%,但庚醛中杂质很多,气味刺鼻,无法直接应用于生产香料,必须将庚醛提纯,但提纯将大大增加成本,且伴有“三废”处理问题,并不是制取高纯庚醛最理想的工艺途径。

烯烃羰基合成反应是工业上合成醛或醇的重要方法,特别是随着煤化工的发展,可提供大量成本低廉的α-烯烃,尤其是1-己烯,因在高温费托合成油中含量高、碳数低、应用广而备受关注[4-5]。用1-己烯羰基合成制庚醛,可将煤化工中附加值较低的烯烃,转化为具有更高附加值的庚醛,且产物纯度高,具有很好的经济效益和社会效益,值得进行深入的研究。

本文采用高压反应釜作为间歇合成装置,以 1-己烯与合成气为原料经羰基合成制庚醛,通过考察反应温度、反应压力、催化剂用量等工艺参数对合成反应的影响,得到较佳的合成工艺参数,可为后续中试及工业放大等提供设计基础。

1 实验部分

1.1 实验原料与设备

1-己烯,99%,麦克林化学试剂有限公司;CO(99.9%)钢瓶,H2(99.9%)钢瓶,氮气(99.9%)钢瓶,天津安利达气体有限公司;乙酰丙酮二羰基铑,三苯基膦,西安凯立新材料股份有限公司;甲苯,>99.5%,国药集团化学试剂有限公司。

1.2 实验过程

实验开始前,首先按照配比要求配制好一定质量分数的乙酰丙酮二羰基铑和三苯基膦催化体系,并将其溶于甲苯作为催化剂起始液。然后将催化剂起始液与1-己烯混合后经进料泵进入反应釜,用N2置换后开始实验。升温、搅拌并按一定比例通CO和H2,通过调控背压阀将合成体系维持恒压状态。当温度上升、反应尾气流量减小,表明反应釜内开始进行反应;当尾气流量几乎等同合成气进量时,证明反应结束。为便于计算,本实验将反应时间统一设定为4 h,流程见图1。

1.3 产物分析与计算

经GC-MS定性后,用气相色谱GC-SP7890以正辛烷为内标样品进行分析,柱温60~220 ℃,色谱柱为AE.OV-101(Φ0.53 mm×50 m),初始温度60 ℃,程序升温10 ℃·min-1,终温220 ℃。

1-己烯羰基合成庚醛反应的评价指标主要包括烯烃的转化率C、产物醛的选择性S以及产物醛的正异比R,计算公式如下:

C=m_b/m_a ; S=m_c/m_t ;R=m_N/m_I 。

式中:m a —原料中烯烃的量;

m b —生成醛消耗的烯烃的量;

m c —生成正构醛消耗量;

m t —转化烯烃总质量;

m N —生成正构醛的量;

m I —生成异构醛的量。

2 结果分析

2.1 反应温度影响

在反应压力2.0 MPa,H2/CO比为1.1,铑金屬质量分数200 μg·g-1,PPh3质量分数为12%的条件下,考察反应温度对羰基合成反应的影响,详见图2。

由图2可知,1-己烯的转化率随着温度的升高而增大,在105 ℃后增幅很小,趋于平稳;产物醛的选择性及正异比则呈现出随着温度的升高先增大后减小趋势。分析原因:随着反应温度的升高,催化剂的活性提高,反应速率加快;温度的升高,有利于1-己烯的异构。同时,1-己烯加氢变为己烷的量增加,庚醛生成量有所下降。此外,烯烃加氢生成烷烃羰基合成反应是强放热反应[5],随着温度的升高,正向反应受到抑制,副产物增多。综合考虑1-己烯的转化率、醛的选择性及正异比,认为反应温度定为105 ℃较为适宜。

2.2 反应压力影响

在反应温度105 ℃,H2/CO为1.1,铑金属质量分数200 μg·g-1,PPh3质量分数为12%的条件下,考察反应压力对羰基合成反应的影响,详见图3。

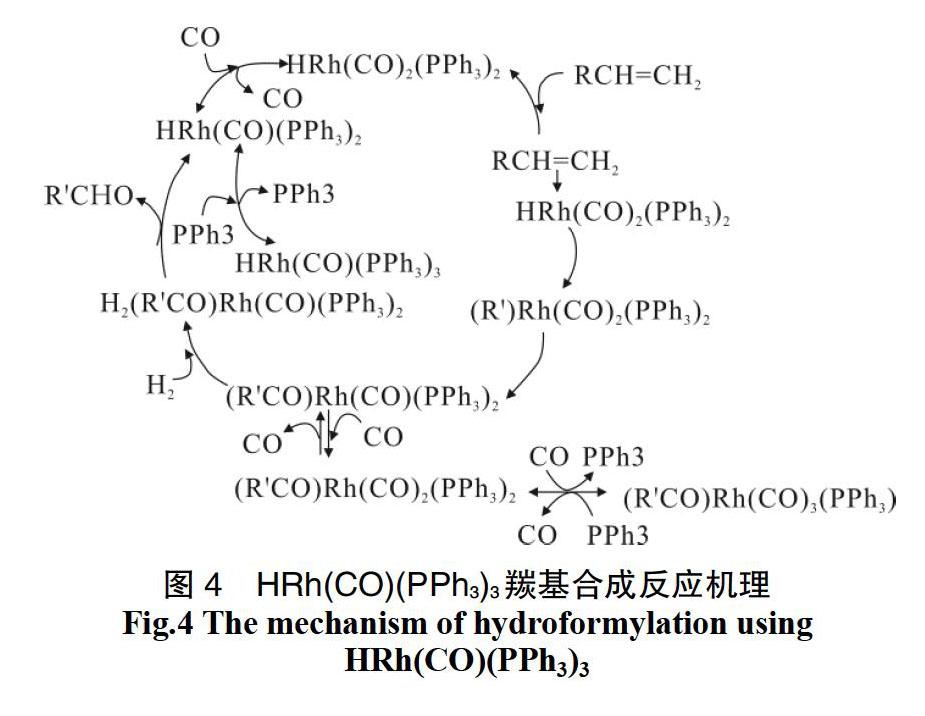

随着反应压力的增大,1-己烯转化率先增大后减小趋势。分析原因:一方面,合成体系的压力主要由合成气提供,随着压力的增大,合成气的分压变大,溶解在溶剂中的合成气增多,使得1-己烯的转化率增加;另一方面,合成气能够引起溶液中生成不活泼的铑络合物,造成烯烃的转化率下降。由图可知,产物醛的正异比随着压力的增大先增大后减小;而醛的选择性随着压力增大整体呈减小趋势,证明提高压力不利于正庚醛的生成,造成醛的选择性降低。这点从催化机理方面,可以对此作出解释(见图4)。在反应液中,催化体系存在着平衡:

。(1)

如式(1)所示,反应压力的变化影响了CO氢分压,使得催化体系中的HRh·(CO)2(PPh3)2向生成更多的HRh·(CO)3(PPh3)方向移动[6-8]。PPh3(三苯基膦)具有更大的空间位阻,随着PPh3的减少,生成异构醛量增加,从而降低正异比。综合考虑,认为反应压力为2.0 MPa更适宜。

2.3 铑金属质量分数的影响

在反应温度105 ℃,反应压力2.0 MPa,H2/CO比为1.1,PPh3质量分数为12%的条件下,考察铑金属质量分数对反应的影响,见图5。

醛的选择性随着合成体系铑金属质量分数的增加而增大,但幅度不大,尤其是铑质量分数在160~250 μg·g-1区间,基本趋于平稳,证明合成体系铑金属质量分数对产物醛的选择性影响有限。从图5还可以看出,1-己烯的转化率、醛的正异比随着铑质量分数的增大呈先增加后减小趋势。分析原因:铑金属质量分数增大,压力不变,相当于CO的浓度降低,从催化机理上看(见式(1)、图4),会生成更多无催化活性的HRh·(CO) (PPh3)3,造成催化剂体系活性降低,从而1-己烯的转化率下降。综合考虑,认为铑金属质量分数为200 μg·g-1更适宜。

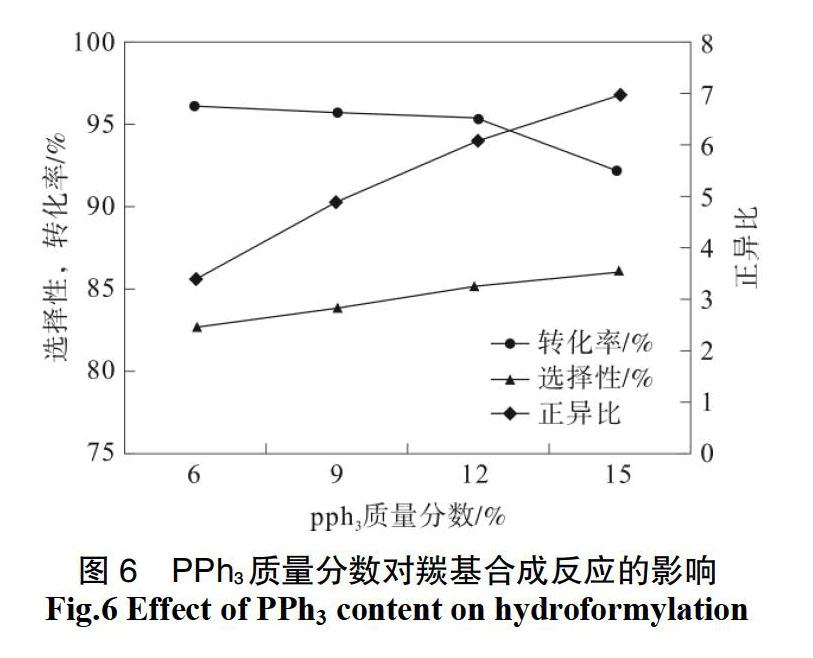

2.4 PPh3(三苯基膦)质量分数的影响

在反应温度105 ℃,反应压力2.0 MPa,H2/CO为1.1,铑金属质量分数200 μg·g-1的合成条件下,考察PPh3质量分数对羰基合成反应的影响,见图6。

活性催化剂络合物的一个铑原子被3个改进其特性的三苯基膦分子包围着,常常催化体系中PPh3都是过量存在的。在DIWAKAR[9]提出的反应机理中,在催化前驱体RhH(CO)(PPh3)3和活性物种RhH(CO)2(PPh3)2之间存在平衡,详见图4。

PPh3是反应的抑制剂,降低了活性物 RhH(CO)2 (PPh3)2的生成速度,却增加了RhH(CO)(PPh3)2的空间需求,后者有利于生成直链醛,所以會出现图6中1-己烯转化率从随着PPh3质量分数的增加而略有减小,而随着PPh3质量分数的升高,正庚醛的选择性略有增长,正异比增大的情况。

同时,反应体系中保持一定的PPh3质量分数,可以提高催化体系的稳定性[10],有利于延长催化体系的使用寿命,对产物体系中醛的较高正异比的保持有促进作用。

2.5 CO/H2比的影响

在反应温度105 ℃,反应压力2.0 MPa,铑金属质量分数200 μg·g-1,PPh3质量分数为12%的合成条件下,考察CO/H2比对羰基合成反应的影响,详见图7。

由图7可知,当CO/H2<1.1时,1-己烯转化率增大;当CO/H2>1.1时,1-己烯的转化率略微减小,证明CO分压过低,会对反应的转化率造成影响。而在考察区间范围内,随着CO/H2的增大,正庚醛的选择性降低,证明CO/H2比值过大,不利于正庚醛的生成。分析原因:认为随着CO分压增大,会促进催化体系中生成更多的HRh·(CO)3(PPh3),结合的三苯基膦减少,形成的 HRh·(CO)3(PPh3)空间位阻更小,此时有利于异构醛的生成,所以造成正庚醛的选择性降低,醛的正异比变小。综合考虑,认为CO/H2为1.1时更适宜。

3 结束语

经实验证实,油溶性铑-膦络合物催化体系(乙酰丙酮二羰基铑和三苯基膦催化体系)[11],可以应用于1-己烯羰基合成制庚醛,但产物醛的正异比较低。在所考察的工艺条件范围区间内,确定的较佳的合成工艺条件为:反应温度105 ℃,反应压力 2.0 MPa,铑金属质量分数200 μg·g-1,PPh3质量分数为12%,CO/H2为1.1。在上述条件下,1-己烯的转化率为 95.47 %,产物醛的选择性为85.24% ,正异比为6.1。

除了提高正异比的研究之外,催化剂的回收也值得关注,如何在确保催化剂活性的基础上,减少回收时造成的催化剂损耗,同样是技术推广的关键,可作为后续研究的重点。

参考文献:

[1]范拥军.浅谈康醛的综合开发与应用[J].江西化工,1999(1):16-17.

[2]陈敏琼,刘继鸿,蔡泽威,等.茉莉醛合成工艺研究[J].香料香精化妆品,2018(3):17-23.

[3]辛梅华,李明春,兰心仁,等. 改性壳聚糖对酚类污染物的竞争吸附研究[J].环境科学与技术,2007,30(7):71-74.

[4]许毅.煤间接液化产品结构的发展方向[J].大氮肥,2015,28(3):145-150.

[5]KLERK A D, SPIVEY E F J J. Catalysis in the Refining of Fischer[M].Cambridge:The Royal Society of Chemistry,2010.

[6]段元骐.羰基合成化学[M].北京:化学工业出版社,1996.

[7]魏岚,贺德华.高碳烯烃氢甲酰化研究[J].化工进展,2005,17(2):217-224.

[8]陈才有,吕辉,张绪穆.铑催化线性氢甲酰化反应的研究进展[J].石油化工,2015,44(10):1149-1155.

[9]DIWAKAR M M, DESHPANDE R M, CHAUDHARI R V. Hydro- formylation of 1-hexene using Rh/TPPTS complex exchanged on anion exchange resin: kinetic studies[J]. Journal of Molecular Catalysis. A:Chemical, 2005, 232: 179-186.

[10]法尔贝(西德).一氧化碳化学[M].北京:化学工业出版社,1985.

[11]张本玲,马海洪,张少军.烯烃羰基合成低碳醛的工艺分析[J].当代化工,2008,37(3):308-311.