新标准低硫船用燃料油的调和研究

2020-12-17王琪陈春张霖施岩刘铭锦苏飞铭王一鸣

王琪 陈春 张霖 施岩 刘铭锦 苏飞铭 王一鸣

摘 要:以减压渣油、加氢尾油、乙烯焦油为原料,按一定比例调和制备低硫质量分数的船用燃料油。在保证硫含量符合规定的同时,测定了调和油的黏度,并分析了温度和搅拌时间对黏度的影响。结果表明:在调和质量比例满足1∶1∶1.25和1∶1∶1.75时,硫质量分数和黏度均符合标准,温度对黏度影响显著,搅拌时间35 min即可;表面活性剂会对黏度产生影响,加入质量分数为2.5%时效果最佳。

关 键 词:船用燃料油;硫质量分数;黏度;调和

中图分类号:TQ 016 文献标识码: A 文章编号: 1671-0460(2020)11-2371-04

Study on the Blending of New Standard Low Sulfur Marine Fuel

WANG Qi1, CHEN Chun2, ZHANG Lin3, SHI Yan1*, LIU Ming-jin1, SU Fei-ming1, WANG Yi-ming1

(1. Liaoning Shihua University, Fushun 113001, China;

2. Liaoning Fuqing Auxiliary Co., Ltd., Fushun 113008, China;

3. Technical service center of logistics support department of CMC, Beijing 100842,China)

Abstract: Low sulfur content marine fuel oil was prepared by blending vacuum residue, ethylene tar and hydrogenated tail oil in a certain proportion. At the same time, the viscosity of blending oil was determined, and the effect of temperature and stirring time on the viscosity was analyzed. The results showed that, when the blending ratio was 1∶1∶1.25 and 1∶1∶1.75, the sulfur content and viscosity were in line with the standard, and the temperature had significant effect on the viscosity, and suitable stirring time was 35 min.

Key words: Marine fuel oil; Sulphur content; Viscosity; Blending

隨着经济的快速发展和全球一体化的到来,作为航运大国和贸易大国,中国对船用燃料油的需求量十分巨大,并将在今后持续上涨[1-2]。随着国际贸易的频繁,作为五大运输方式之首水路运输具有费用低、运输距离长、运输吨位大的优势,这是其他运输方式无可比拟的[3-4],全球对船用燃料油的需求也会只增不减。相关数据显示,截至2016年,亚太地区船用燃料油需求量已经占到全球需求量的47%[5]。与此同时,为减少硫氧化物所带来的污染,国际海事组织(IMO)《国际防止船舶造成污染公约》规定,从2020年1月1日起,全球船用油的硫质量分数上限必须从3.5%降低到0.5%[6]。所以,生产调和新型低硫含量船用燃料油势在必行。

船用燃料油的调和主要是液-液相互溶解,形成一种液液分散体[7]。扩散机理一般是分子扩散、湍流扩散、对流扩散的综合作用[8]。通过油品调和所形成的均相需保持长时间不分层,并使其各种特性参数达到燃料油使用运输要求[9]。本试验利用减压渣油、乙烯焦油和加氢尾油调和制备船用燃料油,在尽量控制成本的前提下,将油品的黏度、硫含量等降低到标准之内。

1 试验

1.1 试剂与仪器

减压渣油、乙烯焦油、加氢尾油、失水山梨醇单油酸酯;NDJ-79型旋转式黏度计、FA2004A电子天平、DZKW-C型水浴锅、磁力搅拌器、电子调温电热套、SDL-8硫含量测定仪。

1.2 原料油性质

原料油性质见表1。

1.3 方法

由于3种原料油品质较好,灰分、水分、机械杂质、闪点等皆优于国家标准,且对油品试验过程影响甚微,所以不单独进行测量,只对调和油的黏度和硫质量分数进行重点考察。

分别用3支100 mL烧杯称取一定量3种原料油,用电热套加热至可流动状态,按不同质量比将3种原料油加入到同一烧杯中,利用磁力搅拌器搅拌 35 min,称出质量,测定体积,计算密度。再适量倒入旋转黏度计测量动力黏度,计算运动黏度,最后用硫质量分数测定仪测定油品硫质量分数。

2 结果与分析

2.1 质量标准

船用内燃机油锦西炼油化工厂企业标准见表2。

2.2 原料油配比对黏度的影响

将减压渣油、加氢尾油和乙烯焦油预热后按一定比例混合,在50 ℃下调和搅拌35 min,测得调和油运动黏度和配比关系见表3。

由表3可以看出,从船燃-2开始,调和油的黏度已经符合120# 船用燃料油标准,从原料油性质可以看出,渣油的黏度很大,达到796 mm2·s-1,而两种轻质油黏度较小,所以随着轻质油比重的增加,对油品整体黏度进行了中和,调和油黏度不断减小。

2.3 原料油配比对硫质量分数的影响

将3种原料各自预热5 min,按不同质量比调和20 min,测定硫质量分数,得到质量配比与硫质量分数的关系见表4。

结合表3、表4可以看出,船燃-2虽然黏度满足120#船用燃料油标准,但硫质量分数尚未达标,从船燃-3开始,硫质量分数开始降低到0.5%以下,黏度也在规定范围内。形成这种变化的主要原因是燃料油中所含的硫主要形式为噻吩及其衍生物,其主要存在于胶质中,其余部分均匀分布于油品和沥青质中[11]。而试验所用的减压渣油所含沥青质和胶质较多,其余两种轻质油所含比例较小,所以随着轻质油比例不断增加,调和油的硫质量分数也在不断减小。

2.4 温度对调和油黏度的影响

温度对调和油黏度的影响十分显著,本试验首先对质量比为1∶1∶0.75的船燃-1进行测量分析,分别测量55、65、75、85、95 ℃时调和油的黏度,绘制曲线见图1。

由图1可以看出,黏度随温度变化明显,整个过程黏度从127 mm2·s-1下降到23 mm2·s-1,下降了81.9%,其中65 ℃到75 ℃下降速率最快,达到 4.8 mm2·s-1·℃-1于调和油是经过重油和轻质油配比而成,其中不仅存在高分子化合物,还有一部分烃类,芳香度低,分子量很小。在偶极相互作用,氢键以及电荷转移π-π键作用下,高分子化合物在重新取向聚集后会形成新的集团,可称之为超分子结构,正是这种结构表面的过剩能量将小分子量烃类吸引过来,达到一种动态平衡,随着温度逐步上升,分子吸热致使π-π键和氢键减少,打破了平衡,破坏了调和油中的这种新结构,黏度才随之下降。

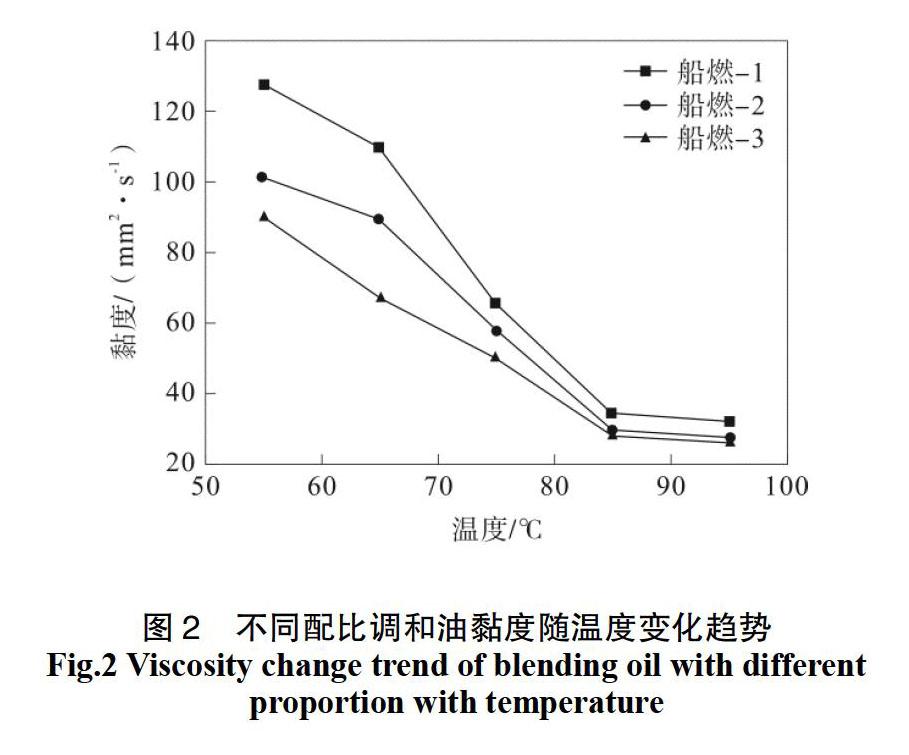

而不同比例调和出来的燃料油,对温度的敏感度有所区别,如图2所示。

由图2可以看出,不同比例的调和油虽下降速率不同,但3种配比的调和油都是在55~85 ℃区间黏度急剧下降,85 ℃后表现平稳,其中船燃-1在前一区间下降速率最快,达到3.40 mm2·s-1·℃-1,船燃-2达到2.60 mm2·s-1·℃-1,船燃-3达到 2.27 mm2·s-1·℃-1。

造成以上现象的原因是重油中含有的沥青质和胶质较多,根据结构-黏度理论,低温时分子间距离近,引力大,动能相对较小,导致在温度低时黏度较大[12]。随着温度升高,不断融化,直至全部成为液态,分子引力减小,黏度变化也就慢慢减弱,这也是重油比例高的调和油黏度随温度下降速率快的原因。

2.5 搅拌时间对调和油黏度的影响

本试验是3种原料油进行调和,充分搅拌使轻重油混合均匀十分重要,选取船燃-1,将温度控制在70 ℃,分别测量搅拌15、20、25、30、35、40 min时调和油的黏度,如图3所示。

由圖3可以看出,搅拌时间对黏度有一定影响,但在35 min后搅拌已经没有了作用,所以本试验的最佳搅拌时间为35 min。

在温度影响黏度的试验中已经分析过,重油中含有一些高分子化合物,而油品黏度大是因为其中的π-π键和氢键维持住了长链结构,从能量平衡的角度考虑,若想降低黏度必须加入新的能量来破坏化学键,温度的影响是增加了热能,而搅拌是通过增加机械能,来使π-π键和氢键减少,从而达到降黏的目的,但机械能的影响有限,可以看出从35 min开始对黏度的影响就不再明显。

3 表面活性剂的应用

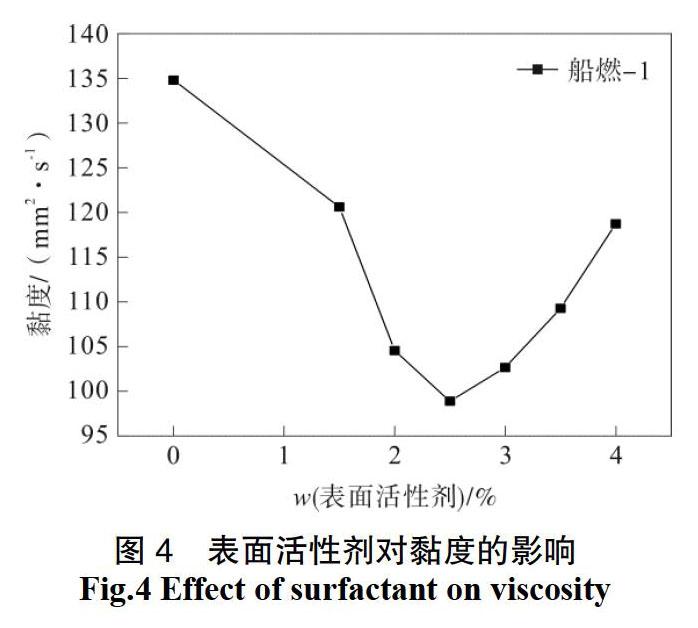

对于船燃-1这种黏度高于120#船用燃料油标准的调和油,可以对其进行降黏处理。传统的降黏技术包括:升温降黏法、稀释降黏法、乳化降黏法、聚合物降黏法等[13]。其中乳化降黏法中添加表面活性剂的方法较为简单高效。表面活性剂既具有亲水基又具有亲油基,这就使得表面活性剂具有特殊的亲水亲油性,正是这种特性使得表面活性剂加入调和油中时,成功打破油水两相的排斥,在两相界面形成单分子膜,起到了定向吸附的作用。而表面活性剂又可以分为离子型表面活性剂和非离子型表面活性剂,非离子表面活性剂相对于离子型具有抗酸、抗碱、抗盐等优势,所以稳定性更好且不会在固体表面发生吸附,图4为添加失水山梨醇单油酸酯后船燃-1黏度发生的变化。

从图4中可以看出,当表面活性剂用量为2.5%时降黏效果达到最佳,继续加入活性剂时由于超过其临界胶束浓度,所以降黏效果逐渐减弱。

4 结 论

1)利用减压渣油、加氢尾油和乙烯焦油调和船用燃料油,调和产品船燃-3、船燃-4、船燃-5中硫质量分数都降低到了0.5%以下,符合国际规定,同时满足了120#船用燃料油的黏度标准。

2)从能量平衡角度分析,温度和搅拌时间都会对调和油黏度产生一定影响。

3)表面活性剂添加量为2.5%时降黏效果最佳。

参考文献:

[1]左黎.船舶燃料油市场前景及生产技术经济分析[J].当代石油石化,2008,16(8):21-23.

[2]王俊,曲延涛.我国燃料油供需状况分析及替代燃料的研究趋势[J].能源研究与利用,2006(5):9-13.

[3]张福琴. 世界燃料油市场及国内燃料油产业动向[C]. 中国石油和石化工程研究会.2014年世界及亚太地区燃料油贸易分析与供需洽谈交流会论文集.中国石油和石化工程研究会:中国石油和石化工程研究会,2014.

[4]张海桐. 燃料油市场供需现状及趋势分析[C]. 中国石油和石化工程研究会.2014年世界及亚太地区燃料油贸易分析与供需洽谈交流会论文集.中国石油和石化工程研究会:中国石油和石化工程研究会,2014.

[5]郑丽君,朱庆云.国内外船用燃料市场现状及展望[J].国际石油经济,2018,26(5):65-72.

[6]张国相. IMO2020给中海油低硫船用燃料油生产带来的发展机遇[J].无机盐工业,2019,51(12):1-5.

[7]蔡智,黄维秋.油品调和技术[M]. 北京: 中国石化出版社,2005.

[8]罗辉. 燃料油及其生产技术的研究现状[C]. 中国石油和石化工程研究会.2014年世界及亚太地区燃料油贸易分析与供需洽谈交流会论文集.中国石油和石化工程研究会:中国石油和石化工程研究会,2014.

[9] 于连海. 煤基合成燃料油的研究与开发[D]. 浙江:浙江大学,2005.

[10]周养群. 中国油品及石油精细化学品手册[M]. 北京:化学工业出版社,2000.

[11] 薛倩,王晓霖.低硫船用燃料油脱硫技术展望[J].炼油技术与工程,2018,48(10):1-4.

[12]闫昆. 渣油降黏及船用燃料油的调和[D].青岛:中国海洋大学,2015.

[13]李四红.渣油降黏技术[J].当代化工,2009,38(2):138-140.