露天矿抛掷爆破工艺爆堆形态的数据融合估值算法

2020-12-17孙健东李玉清

程 鹏,孙健东,周 宇,陈 浩,李玉清

(1.国家能源集团准能科学技术研究院,内蒙古 鄂尔多斯 010399;2.华北科技学院,河北 三河 065201;3. 神华准能黑岱沟露天矿,内蒙古 鄂尔多斯 010399)

0 引 言

露天矿抛掷爆破技术可将30%~65%的岩土直接抛掷至采空区,很大程度上降低了剥离成本,提高了搬运设备的工作效率以及矿方的经济效益[1]。爆堆形态反映了抛掷爆破参数设计的合理性,同时还影响了后续工艺的优化设计与生产组织,对整个工艺系统的优化设计具有重要意义。

目前,国内外学者对抛掷爆破爆堆型态的预测模拟做了大量的研究,取得了丰硕的成果。韩亮等[2]提出了基于Weibull分布的高台阶抛掷爆破爆堆形态BP神经网络预测模型;丁小华等[3]提出了基于非线性理论的抛掷爆破爆堆形态预测模型;黄永辉等[4]提出了ELM神经网络爆堆形态预测模型等[5]。上述抛掷爆破爆堆形态预测模型基本可达到现场施工作业的精度要求,但需要对排距、孔距、装药量等爆破参数及抛掷爆破台阶高度等进行大量的数据统计、分析,而在现场的实际生产中,更需要一种简便、快捷的爆堆形态估值算法。因此,本文提出了基于爆堆剖面三维形态数据融合的算法,可以快速得到与实际效果较为接近的爆堆形态模拟曲线,对现场的生产设计提供了参考。

1 露天矿抛掷爆破工艺概况

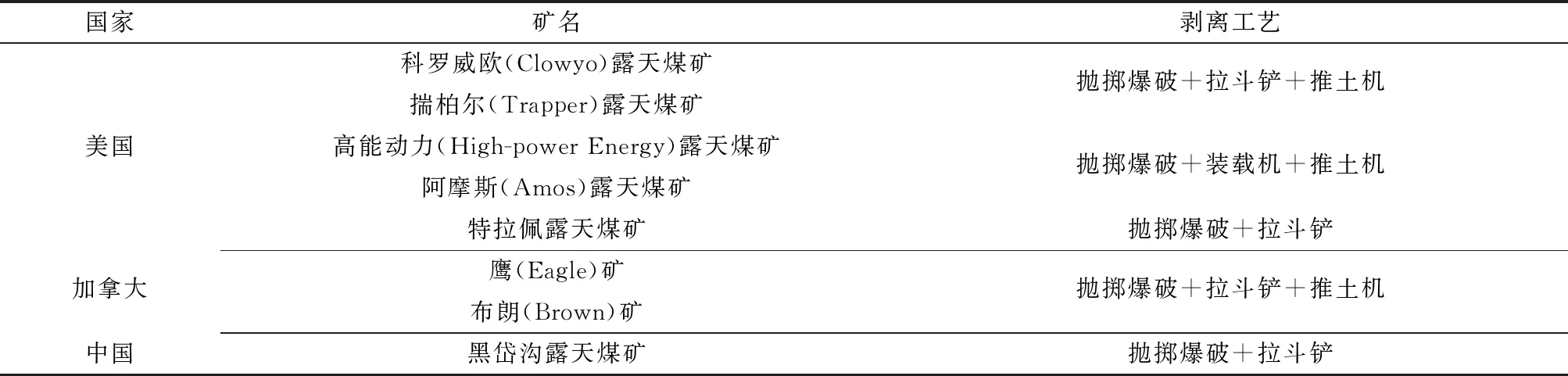

露天矿抛掷爆破方法最早于20世纪60~70年代在苏联、澳大利亚进行了实验性的尝试,但未得到推广。20世纪80年代初,美国Dolby公司首次将抛掷爆破工艺应用于露天煤矿中进行上覆岩层的剥离工作,取得了显著的经济效益,此后,北美、加拿大等地区的众多露天煤矿纷纷应用该工艺用于上部岩土剥离,不同程度地提高了剥离效率,降低了剥离成本[6-8]。对于露天矿生产过程而言,抛掷爆破技术仅是生产工艺环节的一部分,必须与其他剥采设备配合作业,常见的工艺结合包括拉斗铲、推土机、单斗-卡车等,国内外典型的应用矿山见表1。

表1 露天煤矿抛掷爆破工艺应用概况Table 1 Application of throwing blasting process in open-pit coal mine

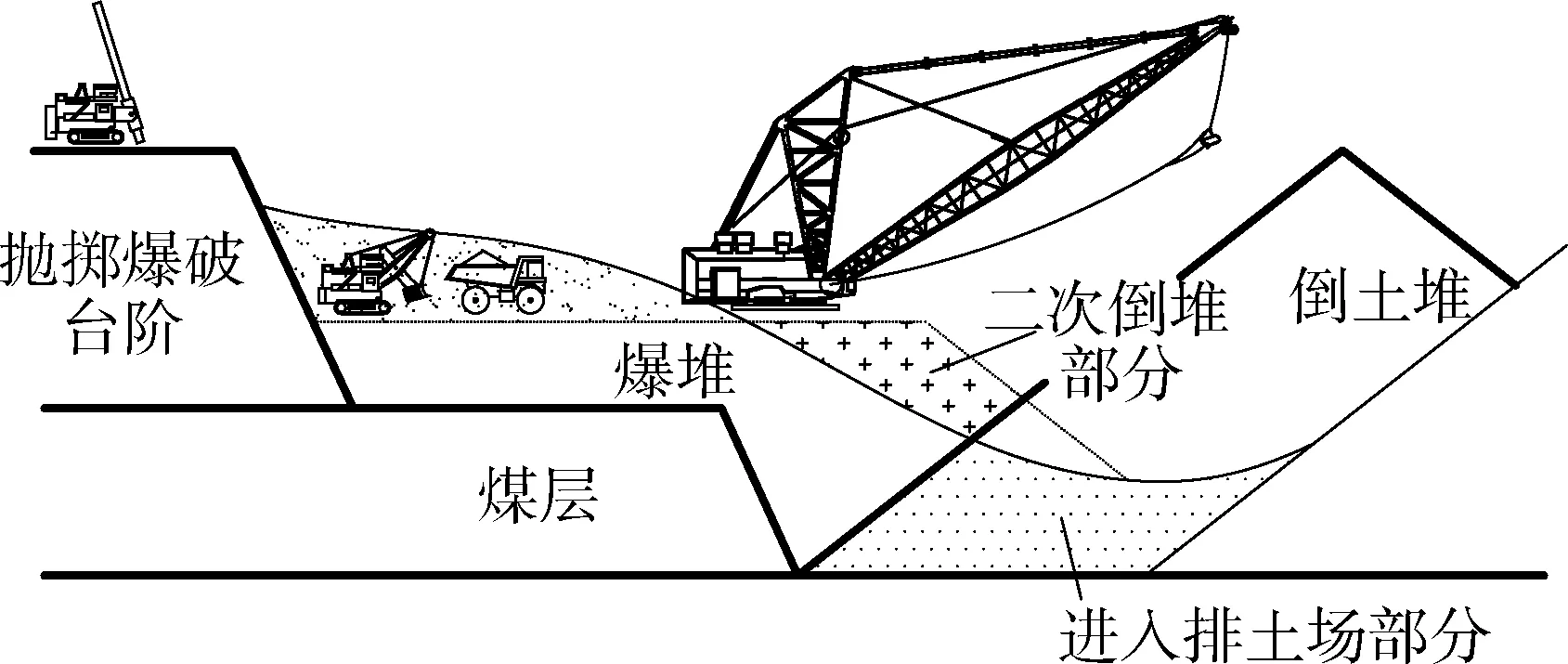

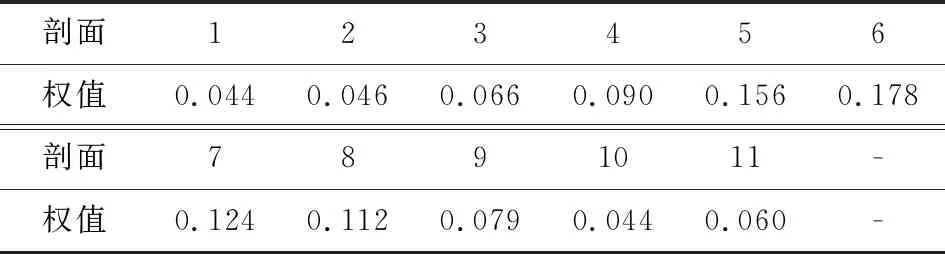

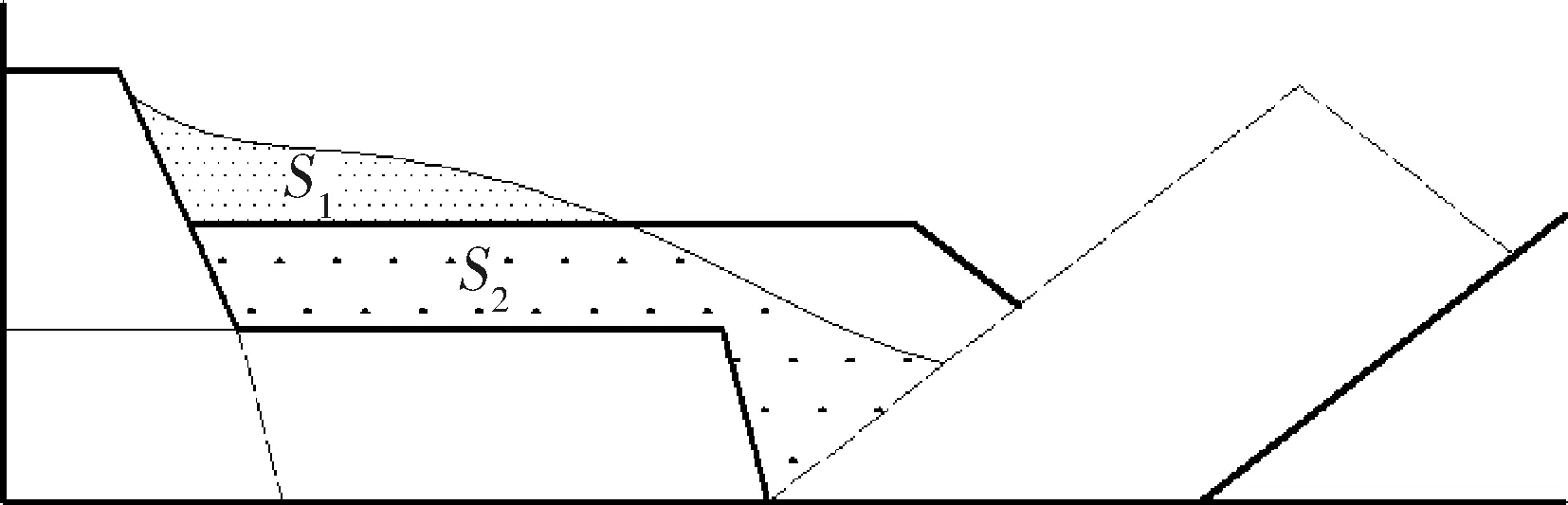

爆堆形态对于抛掷爆破前后工艺的协调作业影响较大,以我国黑岱沟露天煤矿为例,其抛掷爆破-拉斗铲倒堆综合开采工艺设计时,抛掷爆破有效抛掷率、单斗-卡车辅助作业量、拉斗铲作业量以及二次倒堆量等重要指标都需要根据爆堆形态确定,进而进行合理的工艺设计、优化以及现场生产组织安排[9](图1)。

图1 抛掷爆破-倒堆综合开采工艺采场剖面图Fig.1 Profile of stope with cast-blasting andovercast stripping technology

2 爆堆形态的数据融合估值算法

2.1 算法的提出

数据融合技术最早应用于军事领域,经过多年的发展,现在在非军事领域也有广泛的应用[10],该项技术所处理分析的多源数据具有冗余性(各信息源中存在着重复描述)、互补性(各信息源中存在着一定的独立性)、合作性(各信息源之间存在着依赖关系)等特征,数据融合方法将多源数据加以联合、相关与组合,从而得到更为精确的结果[11-13]。

在本研究问题中,抛掷爆破后形成的爆堆是一个在走向和倾向上都有一定长度的土方实体,所需要得到的是一条具有代表性的爆堆形态剖面曲线。因此,将爆堆整体视为由一系列剖面组成的样本系统,分析时从系统中按一定规律进行抽样,每次抽样是对系统的一次观测,最终的爆堆形态剖面曲线即为多次观测信息的联合、相关与组合。

2.2 算法步骤

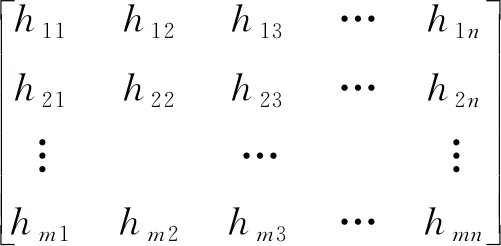

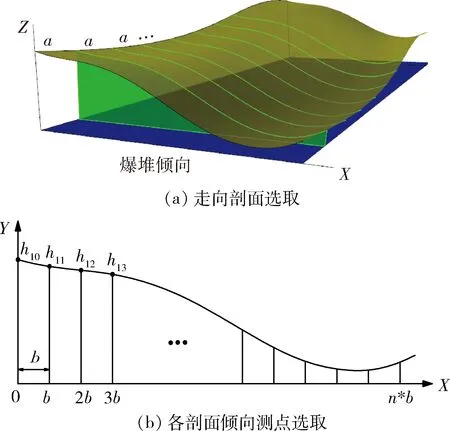

1) 数据采样规则。抛掷爆破后,沿爆堆走向每隔am做剖面,在每个剖面上沿爆堆倾向每隔bm取测点位置(图2),从而得到爆堆走向上的剖面m个,分别记为行向量Z1、Z2、Z3…Zm,第i个剖面倾向上的测点位置n个,分别记为hi1、hi2、hi3…hin,表达见式(1)。

Zi=[hi1hi2hi3…hin]

(1)

描述整个爆堆形态的矩阵R表达见式(2)。

R=[Z1Z2Z3…Zm]T=

(2)

式中,Z1、Z2、Z3…Zm可视为同类多源数据,通过露天矿用三维扫描仪采集得到。

图2 爆堆测点的选取Fig.2 Blasting pile measuring point selection

(3)

(4)

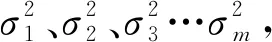

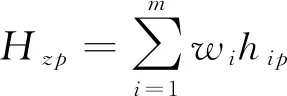

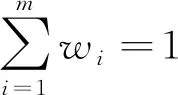

m个爆堆剖面在位置p处的高程观测数据融合后的精度σ2计算见式(5)。

How to make clear and stable solutions of soaps at neutral pH and room temperature 5 7

σ2=E[(hzp-Hzp)2]=

(5)

融合后的精度σ2越小,说明融合的效果越好。

因为爆堆各剖面在位置p处的高程观测数据h1p、h2p、h3p…hip…hmp彼此相互独立,且为hzp的无偏估计,表达见式(6)。

E(hzp-hip)(hzp-hjp)=0

i=1,2…m,j=1,2…m,i≠j

(6)

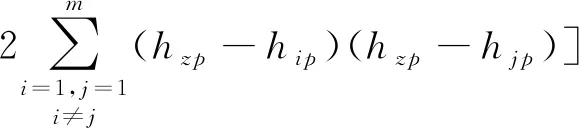

所以融合后的精度σ2可以简化计算见式(7)。

(7)

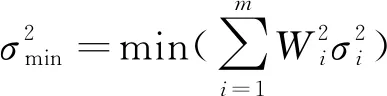

由式(5)可知,融合后的精度为加权因子的多元二次函数,所以,所有爆堆剖面在位置1处的高程观测数据经过数据融合之后融合精度存在最小值。

(8)

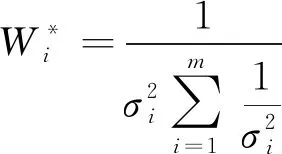

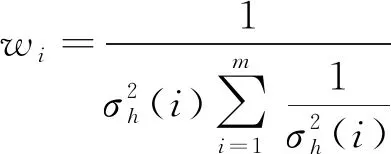

根据多元函数求极值理论,可以求得在融合后精度最小时对应的各剖面于位置p处高程观测值的最优加权因子,计算见式(9)。

(9)

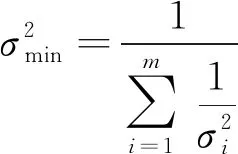

此时,对应的融合后精度的最小值计算见式(10)。

(10)

根据式(9),权值与每个观测数据的测量精度密切相关,只有先获取每个观测数据的测量精度才能求出最优的权值,但是,在实际的测量当中,观测数据的精度会随着测量时间、测量位置的不同而发生变化,所以,需要先对测量数据的精度进行实时在线估计,进而求得最优权值。

3) 数据融合最优权值计算。假设抛掷爆破之后将爆堆沿走向方向上划分为m个剖面,第i个剖面在p位置处的高程观测值为hi(p),由于爆堆曲线高程在每个位置时的真实值是未知的,所以可以把p位置处所有剖面测量值的平均值作为此位置真实值的参考值;其次,把各剖面的测量值与参考值的偏差看做是与真实值的偏差,这样就可以计算出各爆堆剖面在p位置处高程测量值偏差的方差,进而求得在p位置处各剖面高程观测数据的最优权值。

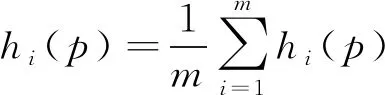

p位置处各个爆堆剖面高程测量数据的平均值,计算见式(11)。

(11)

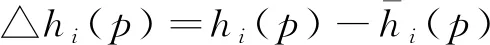

p位置处各个爆堆剖面高程测量数据与平均值的偏差,计算见式(12)。

(12)

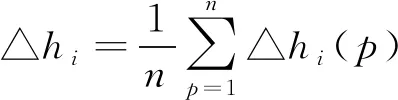

各个爆堆剖面在不同的测点位置处高程偏差的均值,计算见式(13)。

(13)

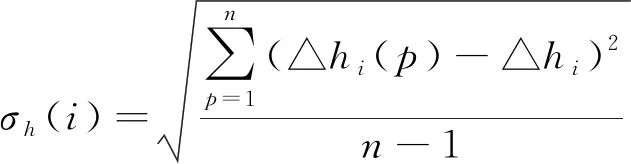

各个爆堆剖面作为爆堆曲线高程数据来源的精度即偏差的标准差,计算见式(14)。

(14)

利用式(14)求得各爆堆剖面测量数据精度即可求得各爆堆剖面测量数据的最优权值,计算见式(15)。

(15)

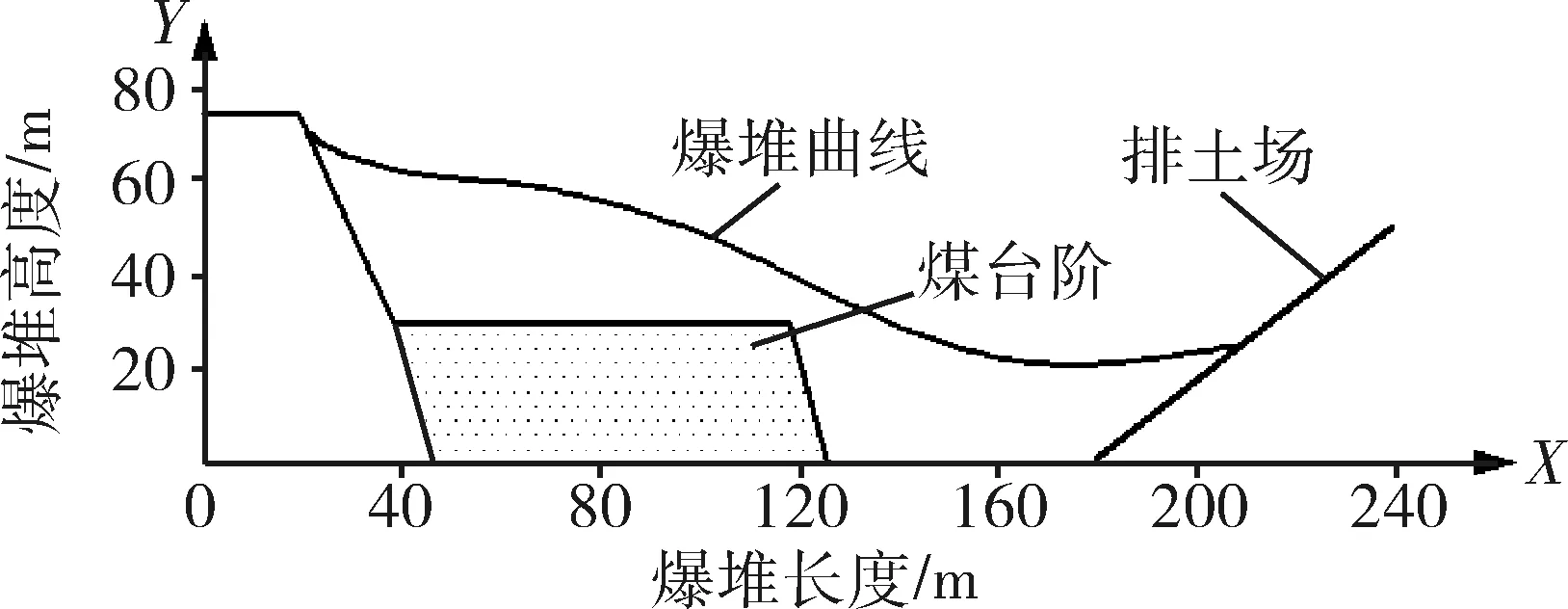

根据各个爆堆剖面测量数据最优权值及爆堆剖面的观测数据即可求得各个位置处爆堆高程的数据融合值,计算见式(16)。

(16)

利用各个位置处爆堆高程的融合值即可得到爆堆形态模拟曲线。

3 工程实例分析

3.1 工程案例

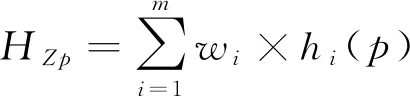

本文以黑岱沟露天煤矿某次的抛掷爆破为例,爆破之后形成的爆堆走向长度约为500 m,倾向长度为240 m,首先根据三维爆堆扫描数据,进行同类多源数据的采集,沿爆堆走向每隔45 m作剖面,沿倾向每隔1 m作为数据测点位置,得到爆堆走向方向上的11个剖面,爆堆倾向方向上的240个测点;其次,利用式(15)对每个爆堆剖面高程观测数据的最优权值进行计算,计算结果见表2;最后,利用上述数据融合估值算法对爆堆模拟曲线上各个位置的高程点Hz1、Hz2、Hz3…Hzn进行估值计算,再利用上述高程点的计算值得到融合后爆堆形态模拟曲线(图3)。

表2 各剖面高程观测数据最优权值表Table 2 The optimal weight of each profile observation data

3.2 计算结果检验

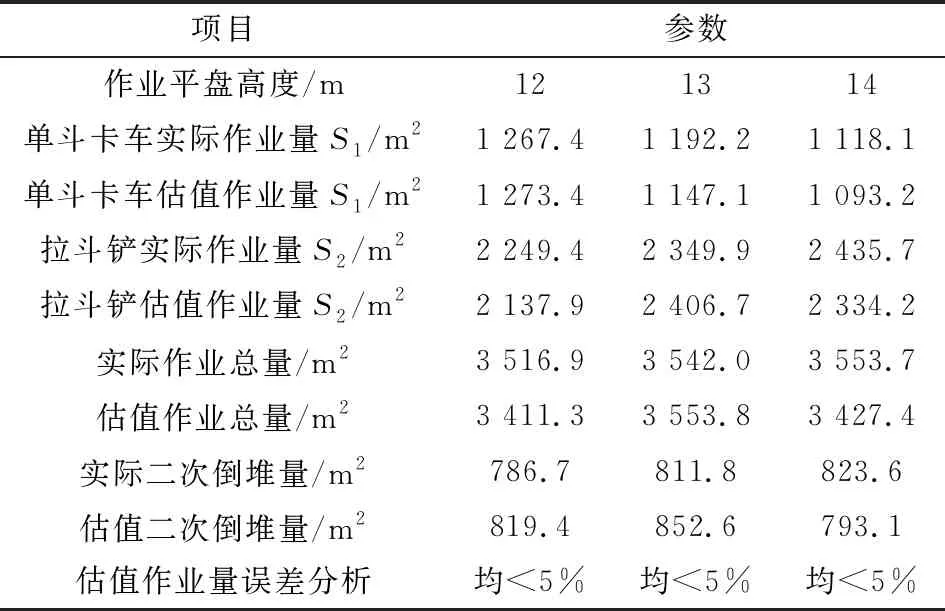

利用数据融合算法模拟出抛掷爆破爆堆曲线之后,在此基础上采用截面面积分别计算拉斗铲作业平盘台阶高度在12 m、13 m、14 m的情况下单斗卡车作业量、拉斗铲作业量、二次倒堆量(图4),将计算结果与上述采掘设备的年实际作业量进行对比分析,对计算结果进行检验(表3),检验结果表明:在数据融合算法模拟出的抛掷爆破爆堆曲线的基础上计算得到的采掘设备作业量与采掘设备的年实际作业量之间的误差小于5%。

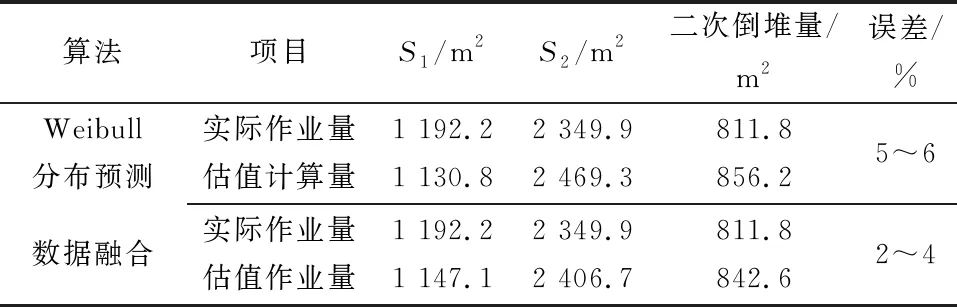

3.3 方法对比

以拉斗铲作业平盘高度13 m为例,分别利用数据融合算法得到的抛掷爆破爆堆型态模型与利用Weibull分布预测得到的爆堆型态模型对单斗-卡车作业量、拉斗铲作业量、二次倒堆量进行计算,并在此基础上对两种方法的估值误差进行分析,Weibull分布预测的估值误差在5%~6%之间,数据融合算法的估值误差在2%~4%之间,见表4。

图3 数据融合估值算法得到的爆堆曲线Fig.3 Blasting pile curve based on data fusion algorithm

图4 截面法作业量计算Fig.4 Sectional calculation of the amount

表3 采掘设备年作业量与估值作业量对比Table 3 Comparison of actual operating volume andestimated operation volume of mining equipment

表4 两种方法算量估值误差分析Table 4 Error analysis of two calculate amount methods

4 结 论

1) 根据数据融合思想,提出了一种便捷的爆堆形态估值算法,仅利用采集到的同类多源数据即可得到精确的预测结果,可较好地满足现场的实际应用需求。

2) 提出了爆堆形态估值算法的计算步骤为“数据采样—融合精度判别—数据融合最优权值计算—获得数据融合结果”,制定了数据采样规则、推导了精度判别方法与最优权值确定方法。

3) 以黑岱沟露天矿为工程案例,分别利用爆堆形态估值算法与Weibull分布预测方法,对拉斗铲作业平盘高度在12~14 m条件下各工艺作业量进行了计算,结果显示:采用数据融合算法的误差可控制在5%以内,更优于Weibull分布预测方法,可以满足现场算量精度要求。