上湾煤矿特大采高工作面开采显著特征研究

2020-12-17王旭峰崔东亮王世平

姬 智,王旭峰,郝 军,崔东亮,王世平

(神东煤炭集团上湾煤矿,内蒙古 鄂尔多斯 017209)

随着煤矿开采配套装备的日益改进与完善,特厚煤层综采一次性采全高技术工艺逐步成熟,较厚煤层综放开采、分层开采具有煤炭回收率高、开采效率高等明显优势。

目前,针对综采大采高的理论与技术已有较多深入的研究。杨俊哲等[1-3]研究了大采高综采的关键技术和问题,并着重研究了大采高工作面上覆岩层破断及矿压显现规律,认为特大采高工作面矿山压力显现较低时采高工作面更加强烈,且由于采高的明显加大,第一层老顶较难形成“砌体梁”平衡结构,而是以“悬臂梁”形态周期性破断,造成顶板对工作面产生周期性压力。同时,认为埋深较深的工作面会由于其上覆多层关键层的同步破断而更容易发生变形、位移和破坏,开采风险也随之增加。陈苏社[4]研究了大柳塔煤矿52304大采高综采工作面顶板结构与矿压规律,并利用关键层理论详细地解释了造成工作面两侧巷道区域矿压显现规律不同的原因。陶志勇等[5]以补连塔煤矿12511工作面为工程背景,研究了8 m大采高工作面的矿压显现规律及其配套支架的适应性,研究结果表明,工作面矿压显现规律符合双关键层矿压理论,且支架适应性较好。于斌等[6]针对特厚煤层综放开采提出了工作面上方近场关键层“竖O-X”破断的“悬臂梁+砌体梁”结构和远场关键层“横O-X”破断的“砌体梁”结构的矿压分析模型,并利用该模型分析了造成工作面来压强烈的原因。杨胜利等[7]介绍了大采高采场周期来压的顶板结构及其动载效应,认为下位基本顶破断后形成的岩块仍能暂时自稳,而其与上位基本顶断裂形成的静定三铰拱结构的共同失稳造成了工作面的周期来压。尹希文[8]针对浅埋深特大采高工作面提出了上覆岩层破断的“切落体”模型,并以该理论模型确定了液压支架的合理工作阻力。周金龙等[9]通过相似模拟试验和UDEC数值模拟深入研究了大采高工作面顶板关键层结构形态及其稳定性。另外,还有学者针对倾角对大采高工作面煤壁片帮的影响机制[10]、大采高工作面顶板的破断角[11]及大采高工作面支架合理初撑力确定方法[12]等方面进行研究,均取得了良多有益的成果。

本文以神东上湾煤矿第二个一次性采全高8.8 m特大采高12402工作面为工程背景,主要对特大采高工作面的开采设备、特大采高工作面采空区顶板破断后较难形成“砌体梁”结构的原因及大断面切眼周边应力状态进行介绍与分析,以期加强对其中问题的理解,并认识到特大采高工作面与小采高工作面相比所具有的主要显著特点。

1 工程背景

上湾煤矿是神东煤炭集团主力生产矿井之一,地处内蒙古鄂尔多斯市伊金霍洛旗乌兰木伦镇,核定生产能力1 600万t/a。上湾煤矿于2019年9月4日顺利完成世界上首个8.8 m特大采高工作面(12401工作面)的回采任务,安全生产533 d,出煤约1 853.7万t,并于2019年9月22日投产第2个8.8 m特大采高工作面(12402工作面)。

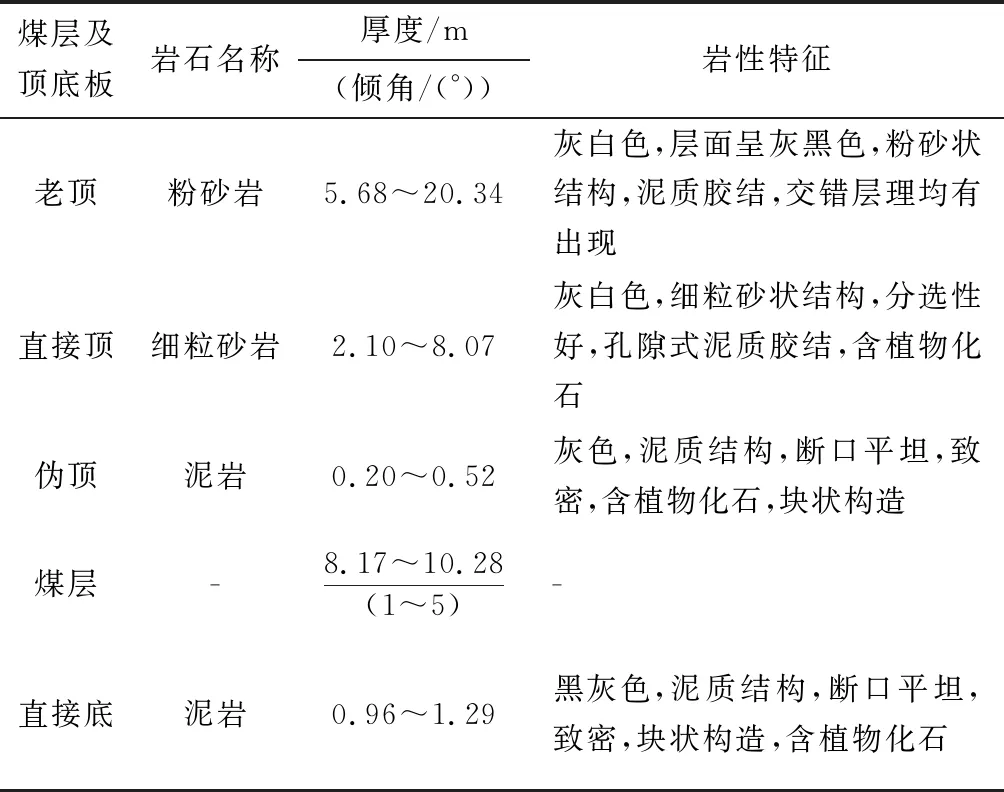

12402工作面采用走向长壁后退式综合机械化采煤法回采,采空区采用全部垮落法处理;工作面倾向长度300 m,走向推进长度5 271.8 m,设计采高8.6 m;工作面上覆盖层厚度为115~270 m,煤层及顶底板特征见表1;工作面地质构造及水文条件均较简单,对工作面正常推采影响较小。

表1 煤层及顶底板特征表Table 1 Characteristics of coal seam,roof and floor

2 12402工作面开采配套设备

目前,12402工作面的所有配套设备均实现了国产化,总装机功率达到了15 842 kW,设备总重量达16 679 t。与小采高工作面相比,特大采高工作面的采煤机、液压支架、刮板输送机及乳化液泵站等主要设备在重量上、设计上均有其显著特点。

2.1 MG1100/3030-GWD型高机身无链电牵引双滚筒采煤机

12402工作面采煤机型号为MG1100/3030-GWD,重量230 t,机面高度4.1 m(机面高度增大后,左右行走箱内均设两级惰轮),滚筒直径4.3 m,截深0.865 m,最大卧底量0.49 m,采高范围5.6~8.8 m,单个截割电机功率1 100 kW,装机总功率3 030 kW,煤机体重、规格及运行功率均较大。

2.2 大阻力双柱支撑掩护式液压支架

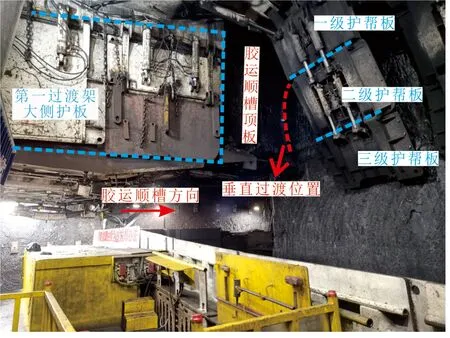

为适应采高大的特点,12402工作面中间架及第一过渡架(进入工作面的第一台支架)在设计上有其显著特点。工作面中间架型号为ZY26000/40/88D,单台支架重量100 t,可支撑高度4.0~8.8 m,支架中心距2.4 m,移架步距0.865 m,其中,为有效起到护帮的作用,支架共设三级护帮,一二三级护帮板总长为4.1 m;支架最大工作阻力可达26 000 kN,支护强度达1.71~1.83 MPa。工作面第一过渡架型号为ZYG26000/40/88D(A/B),主要技术参数与中间架一致,与中间架不同的是,由于回采在工作面两端头采用垂直过渡工艺,所以在第一过渡架上安装有大侧护板(图1),用来防止顺槽顶板向工作面方向发生侧漏而伤及工作人员。

图1 工作面端头过渡处Fig.1 The end of mining face

2.3 超重型刮板输送机

12402工作面刮板输送机型号为SGZ1400/3×1 600 kW,与之配套的转载机和破碎机型号分别为SZZ1600/700 kW和PLM6000。 SGZ1400/3×1 600 kW型刮板输送机的中部槽宽度为1.4 m,中双链链环直边直径60 mm,立环内径181 mm,平环内径197 mm。为有效起到挡煤的作用并便于采煤机底刀司机合理控制底板提卧量,刮板输送机的挡煤板设计高度达到了2.3 m。另外,为满足割煤期间落煤量大的实际要求,该工作面刮板输送机的输送量达6 000 t/h,为工作面的高产提供了保障。

2.4 乳化液泵站

12402工作面乳化液泵的型号为HDP-1000-90,共设3台,2用1备,最大压力可达37.5 MPa。同时,为满足工作面超大型液压支架快速完成“降-拉-升”、推溜及收打护帮板等操作环节,该工作面乳化液泵的最大流量可达1 350 L/min;其次,与小采高工作面相比,为满足支架快速动作所需流量,12402工作面支架配液块上同时布置两根进液管和两根回液管,即“双进双回”,这与小采高工作面常见的“单进单回”存在差异。另外,值得一提的是,针对采高超大的特点,工作面乳化液泵站还配有两台高压增压泵,1用1备,“双进不回”,最大压力可达42 MPa,用来单向为立柱内缸进行补压,在工作面初采阶段和末采阶段顶板可能强烈来压的情况下使用,以保证工作面支架的初撑力达到30 MPa以上,预防支架被垮落的顶板“拍出”甚至推垮,而造成人员伤害和设备损坏。

3 老顶“悬臂梁”式破断

以往的小采高工作面通常认为采空区顶板破断符合“砌体梁”结构理论,然而随着采高的逐步增大,尤其是特大采高工作面,学者们开始认为特大采高工作面覆岩破断后较难形成“砌体梁”结构,取而代之的是一端被约束,另一端自由的“悬臂梁”,这也是大采高工作面与小采高工作面相比,在覆岩破断规律上存在的显著差异。但是,究其本质,有学者认为是破断后的岩块回转量大,即采空区顶板至采空区内松散体的空间大,破断后的岩块会因回转过大而失稳,导致较难形成“砌体梁”平衡结构。然而,从形成“砌体梁”结构的理论条件出发,上述原因应为较难形成“砌体梁”结构的其中一个因素。

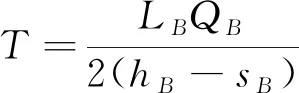

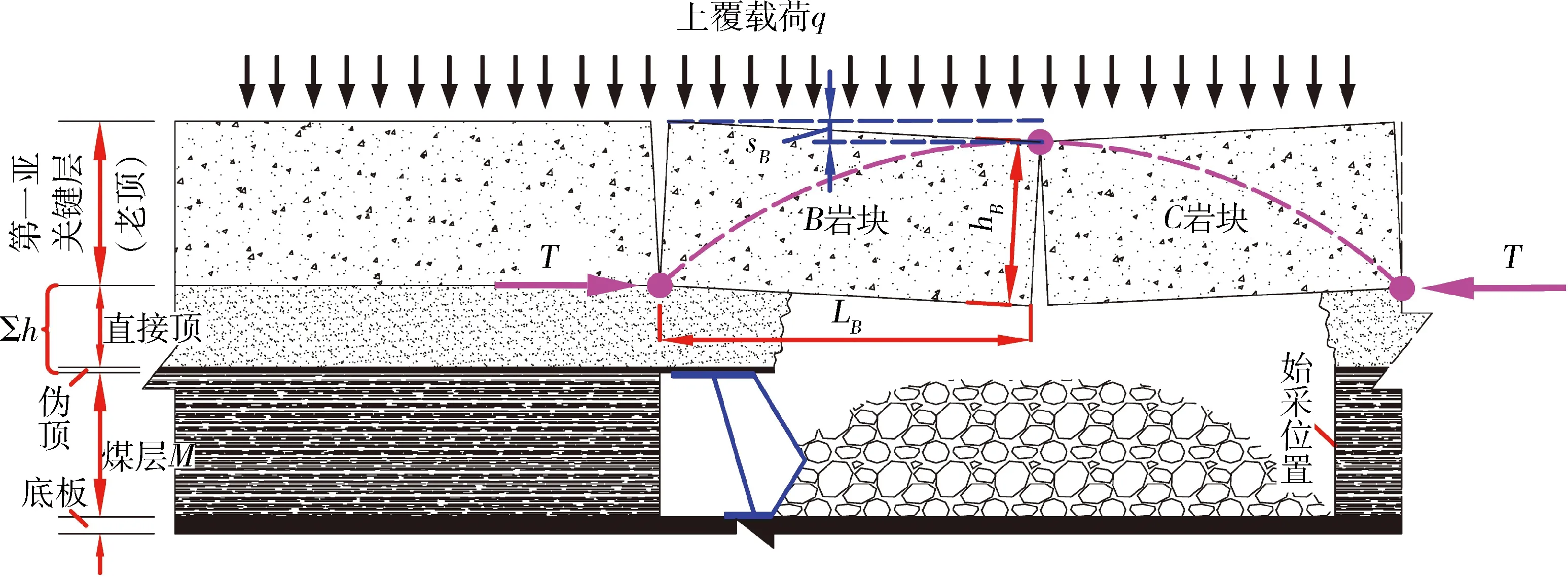

事实上,形成“砌体梁”式平衡结构必须有足够的水平推力T作用在“砌体梁”的两个拱脚以阻止结构发生失稳,水平推力T对能否形成“砌体梁”式平衡结构起着关键作用(图2)。水平推力T用式(1)[13]进行计算。

(1)

式中:LB为第一亚关键层内悬露岩块B的长度;QB为悬露岩块B的自重;hB为第一亚关键层的厚度;sB为悬露岩块B的下沉量。

图2 老顶破断后沿煤层走向采空区剖面图Fig.2 Profile of goaf along strike of coal seam after the main roof has broken

结合式(1)并以12402工作面为例,可近似地将LB、QB、hB视为定值,因此,悬露岩块B的下沉量sB主要决定着形成“砌体梁”结构所必需的水平推力T的大小,sB越小,所必需的水平推力T越小,破断后的岩块更容易形成“砌体梁”结构;反之,sB越大,所必需的水平推力T越大,破断后的岩块就不容易形成“砌体梁”结构。因此,在特定情况下,sB决定着能否形成“砌体梁”结构,而sB的大小应从特大采高工作面的剧烈影响范围以及破断岩块的最大可回转高度两方面考虑。

3.1 特大采高工作面剧烈影响范围分析

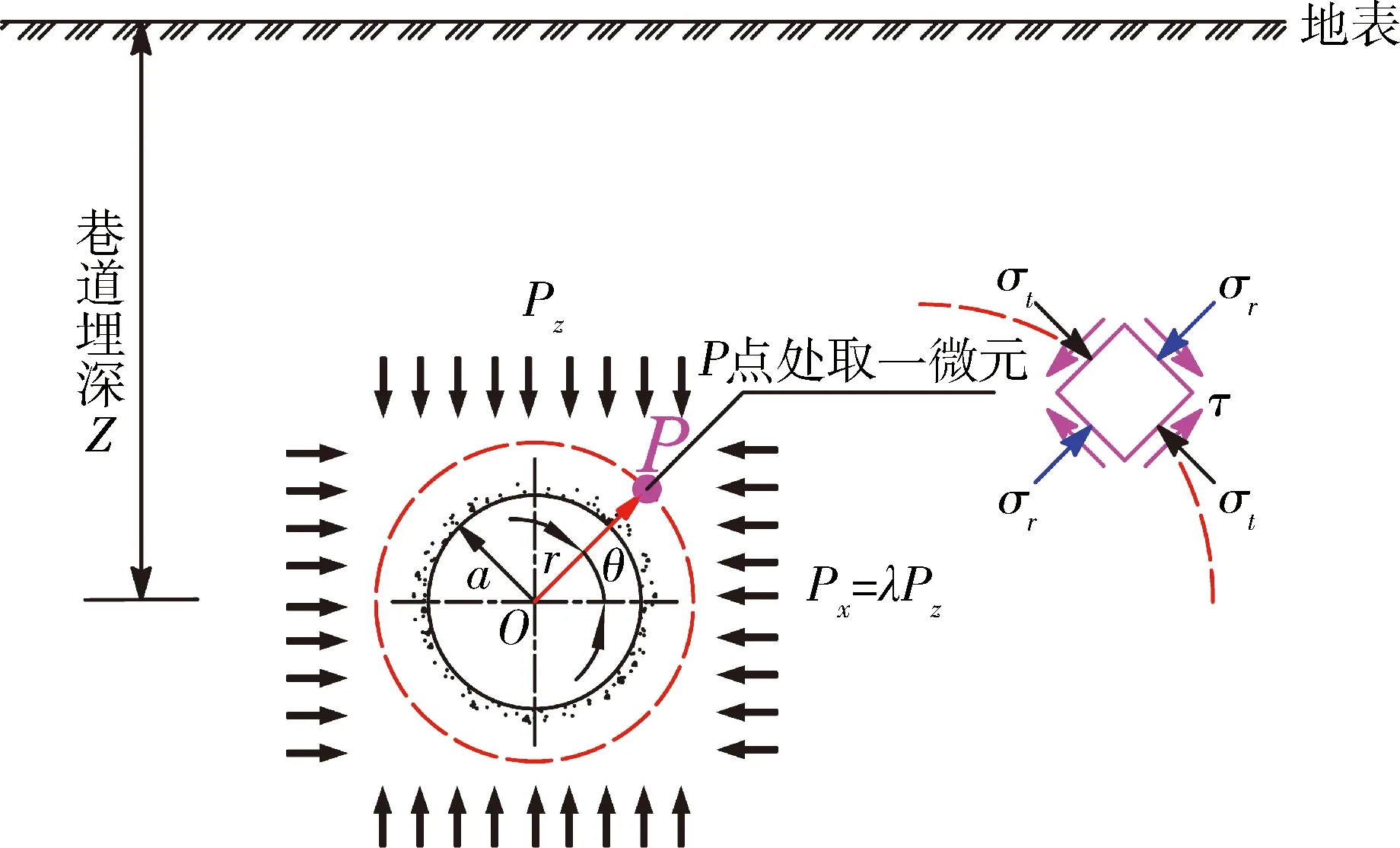

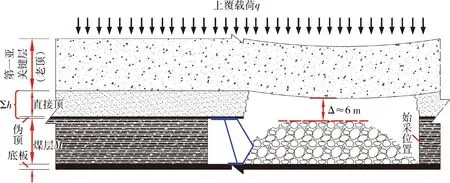

受煤层赋存条件等方面的影响,特大采高工作面的断面形状实际上较难准确描述,这里将其断面形状简化近似为圆形,通过分析圆形孔的周边应力来确定开挖后剧烈所波及的范围,圆形孔周边应力分布图如图3所示。图3中pz为垂直方向应力,px为水平方向应力,λ为侧压系数,σt为切向应力,σr为径向应力,τ为剪应力,a为圆形孔半径,r为孔周边任意一点至圆心的距离,θ为任意一点的方位角。

另外,由于节理裂隙、断层等地质因素的存在,计算前需先将孔周边的围岩简化近似为均质、各向同性的连续弹性体,然后应用求解平面应变问题的方法及应力叠加原理可求得圆形孔周边任意一点处的应力,各应力表达式见式(2)~式(4)[14]。

图3 地应力场中的圆形孔Fig.3 Circular hole in natural stress field

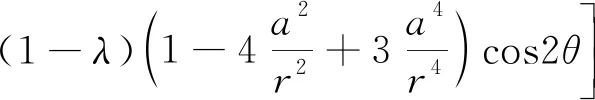

(2)

(3)

(4)

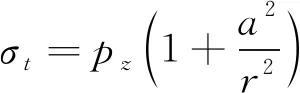

令式(2)~式(4)中的λ等于1,可得出常见的双轴等压情况下轴对称圆形巷道周边的应力,见式(5)~式(7)[14]。

(5)

(6)

τ=0

(7)

将式(5)和式(6)中的r分别取a和无穷大,可以得到轴对称圆形孔周边应力的分布图,如图4所示。从图4中可以看出,巷道开挖后的影响范围在理论上是无限的,但通常会取σt超出原岩垂直应力pz的5%~10%处的r作为巷道开挖后的剧烈影响范围边界。 因此,将σt等于1.05pz和1.1pz分别代入式(5)可得出剧烈影响范围的边界r为3~5a。从该结论可以看出,随着孔开挖半径a的增大,其开挖后的剧烈影响范围就越广,特大采高工作面回采空间半径越大,因此,其剧烈影响范围会更广更远,与小采高工作面相比,可造成采空区上覆更高的厚且硬的岩层不同程度发生下沉甚至失稳,从而导致第一亚关键层(老顶)出现下沉量过大的情况,不容易形成“砌体梁”式平衡结构,直接进入垮落带全部垮落。

图4 双轴等压情况下圆形孔开挖后周边应力分布Fig.4 Stress distribution around excavated circular holeunder condition of biaxial equal pressure

另外,通过分析式(5)可知,在孔的周边,即r=a处,切向应力σt的大小与孔半径a的大小不存在必然的联系;非孔半径越大,其周边切向应力越大,在同等条件下,无论孔半径取何值,其周边切向应力值均为2pz。所以,在将工作面断面简化近似为圆形后知,小采高工作面与特大采高工作面其周边应力在理论上是相等的。然而,从现场实际情况出发,特大采高工作面剧烈影响范围大,其范围内会包含更多的不连续面,造成其范围内顶板岩体强度发生大的折减,因此在周边应力相等的情况下,特大采高工作面顶板失稳岩体会更多,造成顶板来压会更加剧

烈,这一点在工作面初采时应给予足够重视。

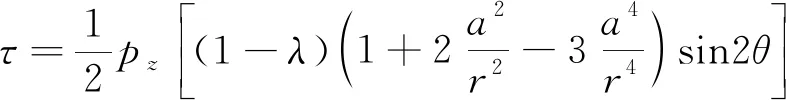

3.2 破断岩块最大可回转高度分析

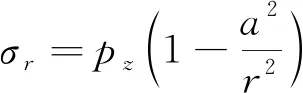

破断岩块最大可回转高度可用采空区Δ值表示,其值为采空区上方完整老顶与采空区内直接顶和伪顶垮落后形成的松散体之间的间隙距离[13],如图5所示。Δ值的大小可利用式(8)[13]计算求得。

Δ=M+∑h(1-Kb)

(8)

式中:M为采高;Σh为直接顶和伪顶岩层的垮落厚度;Kb为岩石碎胀系数,通常取1.2~1.5。

特大采高工作面采高大,则式(8)中的M值大,Δ值也越大,老顶已破断岩块的可回转空间就越大。上湾煤矿12402工作面采高8.8 m,伪顶平均厚度0.35 m,直接顶平均厚度5 m,岩石碎胀系数按大值取1.5,则根据式(8)可计算出Δ值为6 m,数值较大。为作比较,假设目前工作面采高为3.5 m,其余参数不变,则可计算出此时的Δ值为0.8 m。显然,与大采高工作面相比,采高相对小的工作面其采空区内的松散体更容易起到有效阻止悬露岩块下沉的作用,而大采高工作面却难以实现这一点,造成悬露岩块因下沉过多而较难形成“砌体梁”结构。

图5 沿煤层走向采空区剖面图Fig.5 Profile of goaf along strike of coal seam

4 大断面切眼周边应力分析

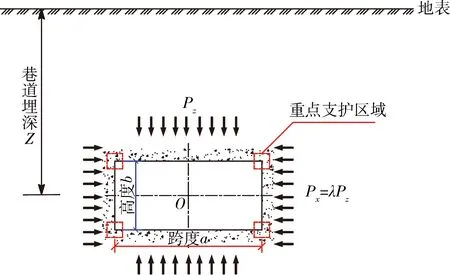

12402工作面采高大,其切眼断面面积同样大,为其又一较显著的特点。以12403工作面为例(图6),其切眼断面形状为矩形,跨度为11.4 m,高度为6.3 m。受12CM27-11D型连续采煤机最大挑顶高度的限制,12403工作面切眼掘进时需要分两步工序进行,即先掘进完11.4 m×4.7 m断面的巷道,再通过将留设的1.6 m底煤进行二次挖底而达到设计的6.3 m高度。 目前,切眼支护设计为:顶板采用锚索+锚杆+W钢带联合支护,其中顶锚索采用Φ21.6×8 000 mm锚索,排距2 m,每排布置6根,顶锚杆采用Φ22×2 200 mm螺纹钢锚杆,排距1 m,每排布置11根;正帮采用玻璃钢锚杆+塑料网片联合支护,锚杆规格为Φ27×2 400 mm,排距1 m,每排5根;副帮主要采用Φ18×2 100 mm圆钢锚杆支护,排距1 m,每排5根,并之后采用锚索和W钢带进行补强支护[15]。

切眼作为工作面推采的始采位置,其能否在较长一段时间内保持稳定或是不发生剧烈塑性变形关乎到12403工作面开采工作的正常进行,一旦切眼发生失稳,与小断面切眼相比,大断面切眼二次维护难度更大。因此,有必要分析切眼开挖后其周边的应力状态,从而在此基础上确定合理的掘进和支护方案。

一直以来,相对于分析圆形孔周边的应力,矩形孔周边应力的分析较少,尤其在一些传统教材中介绍也相对简单。一方面是因为矩形孔周边应力的求解需要采用复变函数,计算难度大、过程复杂;另一方面是因为尽管圆形孔与实际情况相比做了很大的简化,但通过分析圆形孔周边的应力,仍能解释一些工程问题,尤其在确定区段煤柱宽度、研究支承压力等问题上,然而通过分析切眼周边的应力状态,同样可以得出一些有益的结论。

图6 地应力场中的矩形孔Fig.6 Rectangle hole in natural stress field

施高萍等[16]针对矩形孔周边的应力分布规律进行了深入的研究,认为矩形孔周边的应力大小与侧压系数λ和孔的跨度与高度之比a/b关系密切,给定具体的侧压系数λ和跨高比a/b,可以得出孔周边拉应力和压应力的分布情况;其中,无论λ和a/b各自取何值,孔的四个拐角均会发生压应力集中,四个拐角区域始终应是重点支护的区域。另外,考虑到煤岩体抗压不抗拉,要重点关心拉应力的分布范围,切眼的顶底板及两帮均可能出现大面积拉应力区域,此时拉应力区域要进行加强支护。其次,与上述加强支护相比,还可以通过改变a/b的比值改善孔周边的应力状态,缩小不利应力的分布范围,尤其是缩减存在较大拉应力的的区域,这种方式更多的是强调利用围岩的自稳能力而实现切眼的良好维护,即在λ<1时,降低a/b的比值;在λ>1时,增加a/b的比值,在减少支护量的同时维护好切眼。

12403工作面切眼跨度为11.4 m,高度为6.3 m,跨高比a/b等于1.8,借鉴于上述结论,若上湾煤矿实测的侧压系数λ<1,则可通过减小切眼的跨度a或增加切眼的高度b降低a/b的比值;若实测侧压系数λ>1,则可通过增大切眼的跨度a或降低切眼的高度b增加a/b的比值。但是,目前上湾煤矿还未实测过原岩地应力场,因此,暂无法得到实际的λ。在有了具体的λ值后,可以计算得出在a/b等于1.8情况下孔周边拉应力和压应力的分布范围,根据拉压应力的分布范围则可制定出合理的支护方案。或为了缩小不利应力的影响范围,减少支护量,在对a和b进行调整时,需要考虑到综采设备正常运行的最小工作尺寸、初采强制放顶所需补偿空间及掘进设备的最大挑顶高度等因素。

5 结 论

1) 与小采高工作面相比,特大采高工作面开采配套设备重量大、装机功率高,在设备的设计上也有其特殊之处,如采煤机行走箱内设两级惰轮、第一过渡架上安装有大侧护板、支架配液块上管路的“双进双回”及乳化液泵站增加的高压增压泵等。

2) 特大采高工作面第一亚关键层内破断的岩块较难形成“砌体梁”平衡结构,其本质原因是特大采高工作面第一亚关键层下沉量更大、采空区Δ值更大,“两更大”可造成形成“砌体梁”平衡结构所必须的水平推力T不足而导致较难形成“砌体梁”结构,取而代之的为“悬臂梁”。

3) 特大采高工作面剧烈影响范围广,开采扰动性大,12401工作面采空区对12402工作面机尾段的影响需要重视,尤其在12402工作面初采期间。另外,要重视12402工作面机尾段的生产组织,控制好工作面的工程质量。

4) 在12402工作面初采期间,回顺副帮多次出现过锚索托盘鼓起严重乃至飞出、联巷内靠回顺侧的密闭墙表层大面积脱落等情况。因此,从长远考虑,12401~12405工作面采后所形成的大型采空区群是否会影响到12406工作面的正常生产,需要做进一步的研究,其中尤其应论证目前25 m宽的区段煤柱在将来的合理性。

5) 特大采高工作面顶板破断岩块的可回转高度大,相应的破断岩块内储存的重力势能就越大,因此,从老顶岩块失稳开始回转至其触及到采空区矸石的整个过程,易形成飓风冲击工作面。而为减少这一风险发生所带来的不利影响,可通过降低采高M值、增大垮落岩层厚度Σh值来实现。为此,初采期间采高不宜过高,要保证工作面上方留有一部分顶煤,其随着工作面推进将垮落直接充填采空区,增大Σh值的同时,降低了Δ值。待初次来压发生过后,再逐步通过挑顶、卧底将采高控制在设计范围内。

6) 12403工作面切眼在12402工作面贯通之前需“闲置”一年多的时间,同时考虑之前工作面已形成的采空区对12403工作面切眼可能造成的影响,因此12403工作面切眼在这一段时间内的稳定性同样应引起重视,而侧压系数λ决定着切眼的稳定性。综上,上湾煤矿在条件允许时可进行原岩地应力场的测量以用来确定后续切眼合理的断面尺寸,尽可能地减少围岩蠕变效应带来的不利影响。