循环水系统腐蚀与结垢风险分析

2020-12-17张艳玲郑秋红屈定荣

张艳玲,郑秋红,屈定荣

(1. 中国石化青岛安全工程研究院,山东青岛 266104 2. 杭州元朔环保科技有限公司,浙江杭州 310000)

1 水冷器腐蚀概况

某炼化企业为系统了解装置运行一周期(4年)循环水系统的腐蚀状况,对各生产装置水冷器进行了专项检查,主要包括第一循环水系统(包括1#常减压、2#常减压、1#催化、1#气分、2#气分、3#加氢等生产装置)、第二循环水系统(包括2#催化、2#加氢重整装置)、第四循环水系统(包括1#焦化)、第五循环水系统(包括2#焦化)和第六循环水系统(包括加氢裂化、2#制氢)的311台循环水冷却器,其腐蚀、结垢情况统计见表1。

一循和二循水冷器的腐蚀问题主要表现为涂层破损、垢下坑蚀,内漏情况较多,腐蚀较重。四循和六循水冷器的腐蚀问题主要表现为结垢,四循为软垢,部分换热器管板严重堵塞,六循为硬垢。本周期各循环水系统水冷器泄漏情况统计见表2。

2 循环水腐蚀结垢理论计算

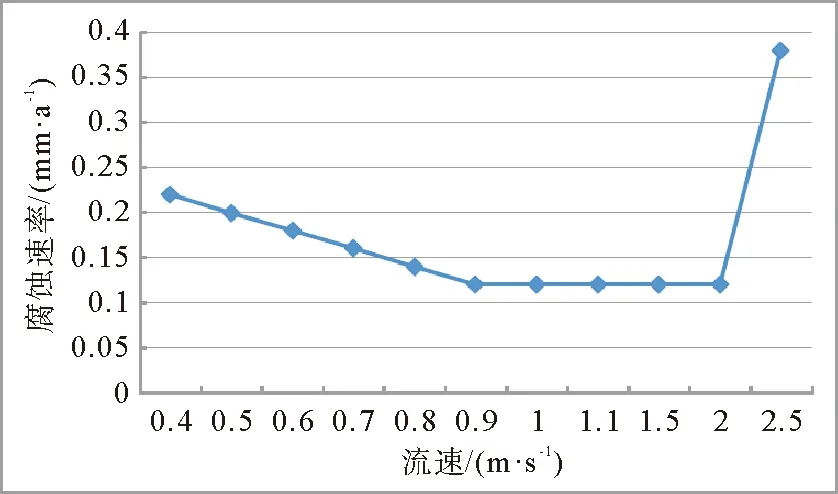

2.1 腐蚀结垢模型及计算

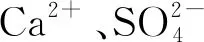

朗格利尔饱和指数(LSI)用来预测不同条件下CaCO3的溶解沉降趋势及耐腐蚀性。单独使用朗格利尔饱和指数不能给出定量的评估,与雷兹钠稳定指数(RSI)一起使用能够较好地预测水质结垢、腐蚀趋势,见表3。

Langelier指数(LSI):LSI=pHa-pHs

(1)

Ryznar指数(RSI):RSI=2pHs-pHs

(2)

式中:pHa——循环水的实际pH值;

pHs——循环水的饱和pH值,由式(3)得出。

pHs=(9.3+C1+C2)-(C3+C4)

(3)

C1、C2、C3、C4分别为总溶解固体系数、温度系数、钙硬系数、碱度系数,可查表获得。

表1 水冷器腐蚀、结垢情况统计分析

表2 本周期(4年)循环水系统泄漏情况

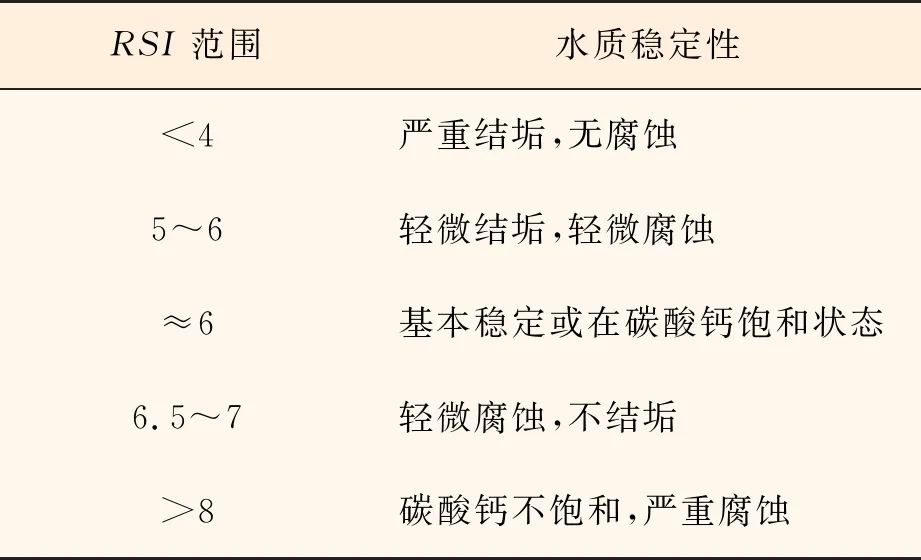

循环水的腐蚀性与水质、温度、流速和结垢等有关。当确定RSI指数后,通过氯离子含量及水的流速可以确定基本腐蚀速率,在流速大于2.4 m/s的情况下,以腐蚀为主。实际情况下的腐蚀速率应针对循环水系统中不同部位的温度和流速对基本腐蚀速率进行校正。根据API581—2016估算碳钢在冷却水中的腐蚀速率,计算所需参数见表4,计算结果见表5。

CR=CRB·FT·Fv

(4)

式中:CR——腐蚀速率,mm/a;

CRB——根据氯离子浓度、RSI和流速查表获得的腐蚀速率,mm/a;

FT——与温度有关的系数,查表获得;

Fv——与流速有关的系数,由式(5)得出。

(5)

式中:v——流速,m/s。

表3 水质类型判断结论

表4 循环水腐蚀与结垢计算所需参数

表5 循环水腐蚀与结垢计算结果

通过计算可以看出一循和二循属于轻微腐蚀和轻微结垢型水质,一循水质结垢趋势及腐蚀速率略高于二循,五循水质属于结垢型水质。

2.2 腐蚀结垢影响因素及规律

通过计算,分别研究了温度、pH值、氯离子及流速对一循腐蚀速率与结垢趋势的影响规律[4-9],见图1~图4。

循环冷却水的温度是一个重要的运行条件,由图1可以看出,当温度在30 ℃到80 ℃时,随温度的升高,碳钢的腐蚀速率0.06 mm/a升高到0.36 mm/a,几乎呈直线上升的趋势。另外随着温度的升高,碳酸钙饱和状态发生变化,结垢趋势明显升高。循环冷却水的供、回水温度及温差是根据需换热的工艺装置的工况条件确定的,所以由温度造成的腐蚀也是必然的,但是在设计和运行过程中可以通过化学处理等方式加以控制,同时工艺装置也可以进行优化设计研究,降低其运行温度和温降。

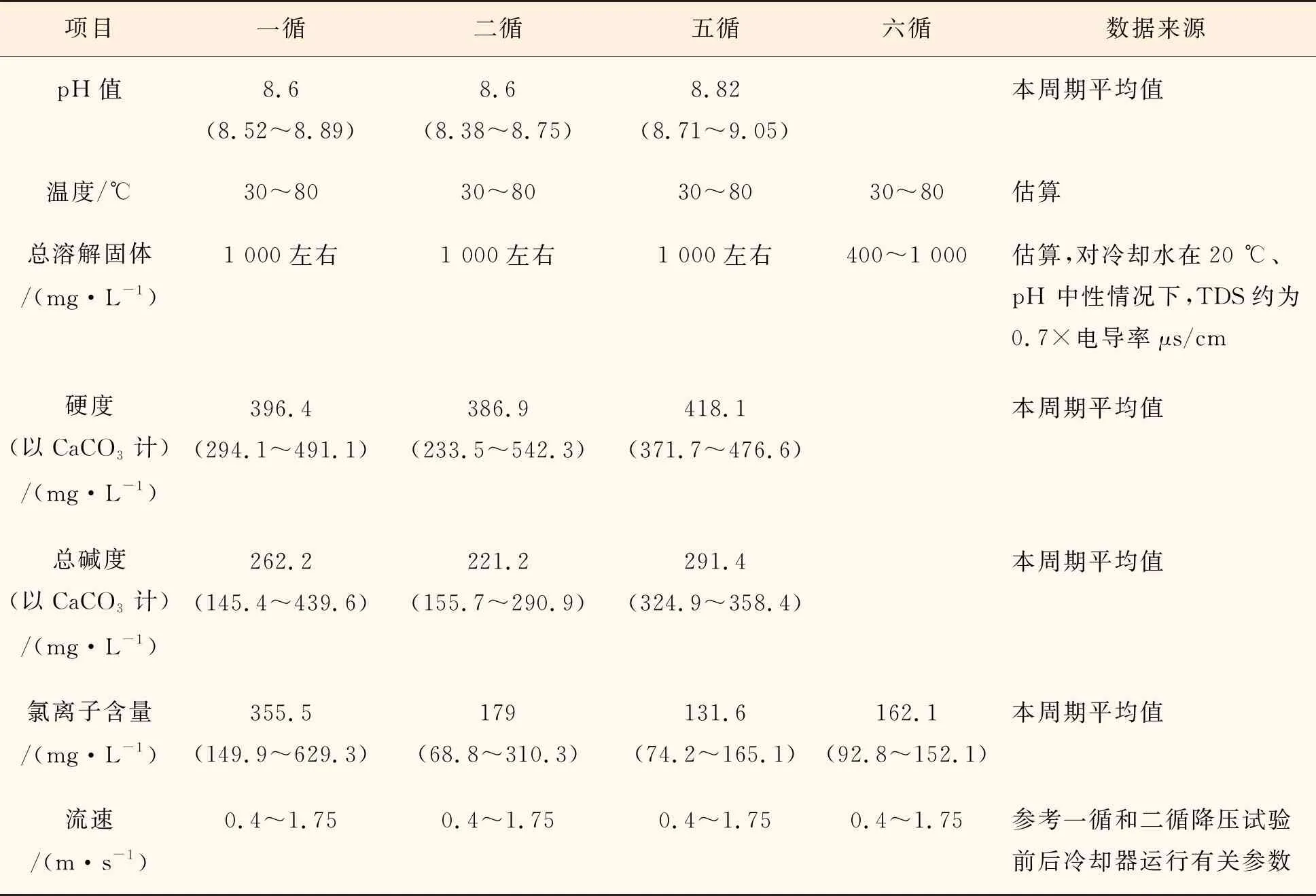

图2 循环水腐蚀速率随流速的变化

由图2可以看出,流速过高过低都对系统运行不利。流速过高时,加速溶解氧的扩散,导致腐蚀加剧,还容易产生以机械破坏为主的气蚀;流速过低,又会使传热效率降低和出现沉积导致结垢及垢下腐蚀。在GB50050—2007《工业循环冷却水处理设计规范》中规定,循环水走管程,管程流速0.9 m/s作为下限。循环水走壳程,壳程流速低于0.3 m/s就会存在严重的结垢及垢下腐蚀,特别是靠近管板、折流板的死角区域发生问题更为严重。采用防腐涂层及反冲洗措施能起到一定的缓解作用,但还是建议循环水尽量走管程。

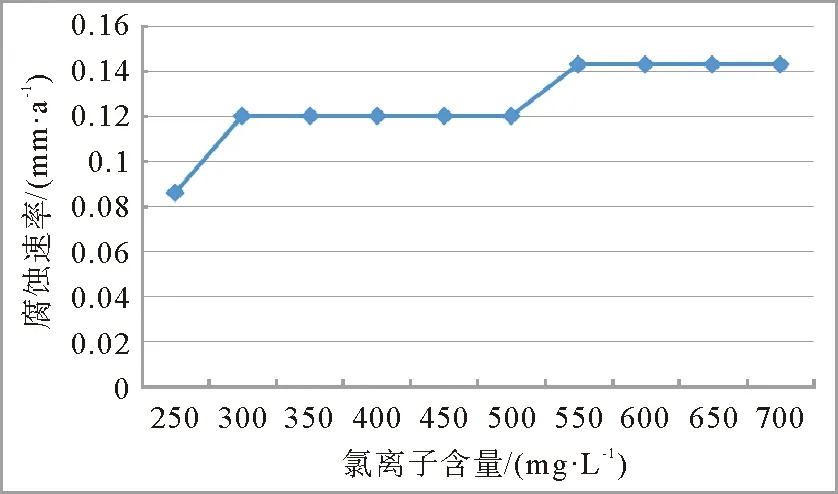

图3 循环水腐蚀速率随氯离子含量的变化

由图3可以看出一循系统腐蚀速率随氯离子的升高呈阶跃性增长趋势,条件允许的情况可控制氯离子低于550 mg/L。

图4 循环水腐蚀速率、LSI指数、RSI指数随pH的变化

图4显示了循环水腐蚀速率、LSI指数、RSI指数随pH的变化,在pH为7.0~9.0的范围内对碳钢腐蚀速率的影响不大,但对LSI指数、RSI指数影响较大,在pH值高于8.5后水质属于严重结垢型水质。

3 腐蚀结垢原因分析

a) 部分水冷器循环水走壳程,流速低且温度波动大,出现明显的结垢现象,形成垢下腐蚀,特别是2#常减压装置的水冷器。

从循环水水质异常情况报告中得知,E-1510AB和E-1511CD容易出现超温现象,管程介质(初、常顶油气)可能会出现偏流现象。通过与本装置其它水冷器以及1#常减压装置水冷器对比分析发现,一循循环水本身属于轻微结垢型水质,在添加缓蚀阻垢剂的情况下基本不会发生结垢,在个别水冷器循环水出口温度较高时会出现明显的结垢现象,形成垢下腐蚀。另外,由于E-1510A~D和E-1511A~D循环水走壳程,会由于积垢、死角等原因导致循环水局部流速过低,加速循环水结垢。在壳程做防腐涂料,涂料质量很难得到保证,在涂层破损处循环水结垢,形成垢下腐蚀。

b) 不同材质引起电偶腐蚀、垢下腐蚀,例如1#催化解吸气冷却器L-301/4、吸收塔中间冷却器L-302/2、分馏塔顶油气水冷器L-201/11(12)、分馏塔顶油气后冷器L-202/5等均为电偶腐蚀,管束焊缝使用不锈钢材质,管板使用碳钢材质。

c) 管束外表面涂层局部破损,形成大阴极小阳极加速腐蚀的状态,形成坑蚀。

d) 水冷器腐蚀泄漏频繁且查漏不及时,造成水质恶化,进一步加剧腐蚀与结垢,形成恶性循环。

装置换热器发生泄漏后,大量的工艺介质(尤其是油类物质)漏入循环水中,由于油类物质本身就是微生物的营养源,促使微生物大量繁殖,在循环水中,微生物非常容易吸附在管线及设备表面,并逐步依次形成厌氧-兼厌氧型-好氧菌生物表面膜。这些生物膜一旦形成,就为其他许多没有附着力的微生物创造了黏附条件,它是一个具有黏性的捕集面,不断捕集其他微生物(有机物、无机物碎片和细颗粒物质)而形成黏泥。微生物黏泥量的增多,使循环水的结垢及腐蚀倾向增加。另外,泄漏的油类物质还会在换热器内表面形成一层油泥,若此时没有理想的油垢清洗剂(黏泥剥离剂将油泥及时清理下来),就会导致水冷器的内表面完全被油泥覆盖着,致使阻垢缓蚀剂无法到达换热器内表面而丧失其应有的作用,于是就很容易造成换热设备内表面的防腐保护膜受到损坏而产生腐蚀问题。

4 结论和建议

a) 通过分析和计算,一循和二循属于轻微腐蚀和轻微结垢型水质,一循水质结垢趋势及腐蚀速率略高于二循,五循水质属于结垢型水质。

b) 建议严格按照炼油工艺防腐蚀操作细则的规定进行水质分析,增加pH值、浓缩倍数、碱度、硬度等分析项目。

c) 一循水质由于采用中水回用,近年黏附速率升高明显,建议加强回用水水质的控制。

d) 控制好水冷器进、出口温度,避免超温现象发生,造成水质结垢,例如一循温度在50 ℃以上时,结垢趋势就会加重。目前,已统计出各生产装置易超温的水冷器,建议组织相关部门进行工艺操作参数优化。

e) 在工艺允许的情况下,建议循环水走管程,油气走壳程,且控制循环水流速不低于0.9 m/s,避免流速过低加速循环水结垢。

f) 建议根据杀菌剂类型及水质情况确定pH值控制范围,例如一循水质pH值控制在7.0~8.5,过高的pH值容易引起水质结垢。

g) 对于管箱和分程隔板腐蚀严重的水冷器建议进行阴极保护,安装阳极块[10]。

h) 对于结垢型水质,在缓释阻垢剂效果不理想的情况下,可通过加硫酸适当降低碱度,防止结垢[11],例如五循、六循。

i) 建议对所有的水冷器进行涂层保护,在装置开停工蒸汽吹扫期间,循环水系统应正常运行,避免因超温造成水冷器涂层的破坏,对于涂层破损的水冷器,应及时修复涂层[12]。

j) 当循环水水质发生异常时,及时查漏,建议由生产技术部门牵头,联合用水车间和供水车间、化验部门形成查漏小组,对可能发生泄漏的水冷器进行检查,尽快切除存在问题的水冷器,避免水质进一步恶化。

k) 由于循环水的运行和处理为一连续过程,因此,化学水处理也必须适应该过程,药剂投加量过多或过少均会对系统造成有害的影响及浪费,人工加药浓度波动大,有安全方面的问题,建议采用先进的监测控制技术,例如TRASAR/电导率控制自动加药[13]。

l) 建议依据GB/T 18175—2000《水处理剂缓蚀性能的测定-旋转挂片法》以及HG/T 2024—2009《水处理剂阻垢性能的测定方法-鼓泡法》对各循环水缓蚀阻垢剂性能进行评价。